复杂结构焊接件超声相控阵检测的数值仿真

江运喜,单联祺

(矩阵科技有限公司,北京 100102)

由于产品设计的需要,很多产品的部分区域需要使用复杂结构材料焊接而成,往往其焊缝结构也相当复杂。常见的复杂焊缝结构有接管、管交叉、T形连接、十字形连接、L 形连接以及一些用户根据需要自行设计的非常规连接等。对这些产品进行超声检测时,由于其结构的复杂性,常常会出现很多信号,这些信号可能是由其复杂结构产生的,也有可能是真实的缺陷伪信号,因此如何识别超声波信号的来源就显得异常重要。

1 超声相控阵技术和CIVA 仿真模型介绍

常规超声波检测技术作为一种成熟的无损检测技术己广泛应用于工业生产的各个部门,但用其对复杂结构焊件进行检测还存在以下问题:①检测可靠性差。单探头探伤仪无法进行实时扫描,对工件内部也不能作详细的检查,致使很难对缺陷进行定量评价,更难判断缺陷的形状和性质。②检测结果直观性差,对操作人员要求很高。现有的探伤仪,特别是A 型超声波探伤仪,缺乏检测结果的图像化处理,对缺焰的判决依靠操作人员的经验,不能直观显示缺陷形状,容易造成误判。

超声相控阵检测技术是通过电子系统控制换能器阵列中的各个单元,按照一定的延迟时间法则发射和接收超声波信号,从而控制声束在工件中的偏转和聚焦[1]。与传统超声检测技术相比,超声相控阵检测技术有很多优点。采用电子方法控制声束聚焦和偏转,可以在不移动或少移动探头的情况下进行快捷的扫查,提高检测速度;良好的声束指向性能对复杂几何形状的工件进行探查;通过控制焦点尺寸、焦点深度和声束方向,可使检测分辨率、信噪比和灵敏度等性能得到提高。相控阵超声检测的一个重要优点是可进行超声成像,可以得到物体的清晰均匀的高分辨率声学成像,这对检测结果的分析评定是很有利的。

CIVA 利用半解析模型原理,基于简化的假设或近似,对已有的模型进行仿真,在计算超声波声场的同时还能计算声束与缺陷的交互作用,能够高效准确地预测检测结果。可以生成各种复杂工件,可以进行声束模拟及探头运动过程模拟、回波轨迹计算、超声图像重建和U T 数据可视化。CIVA 软件是用于无损检测行业的专业平台。它由模拟、成像和分析模块组成,可用于检测工艺设计、工艺参数评估、3D 数据可视, 预测在实际无损探伤中的检测能力。

2 试验内容

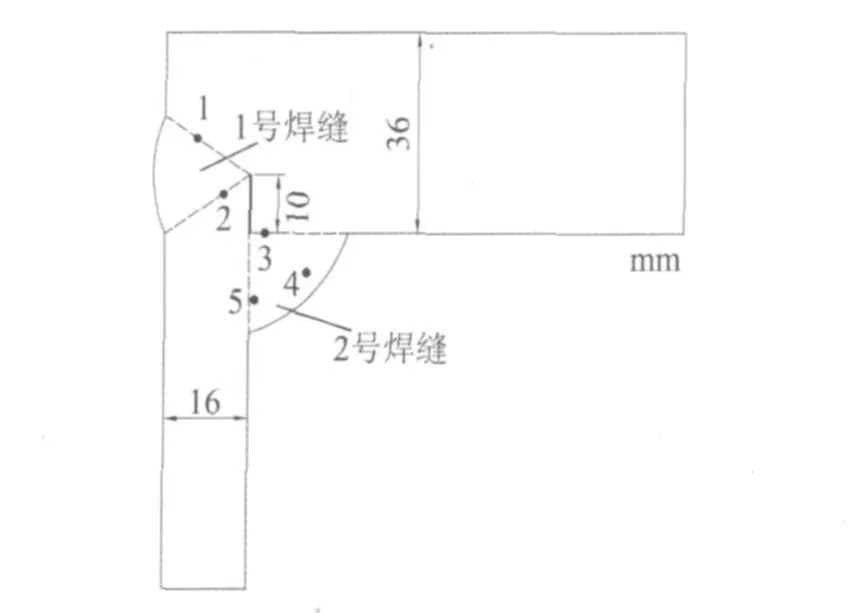

检测对象选用复杂L 形连接铝件,由两块厚度分别为36 和16 mm 的硬铝焊接而成。整个工件上有两条焊缝,由于结构设计的需要,工件中出现一个长度为10 mm 的未焊区,在工件横截面上制作五个直径为1 mm 的横孔作为人工缺陷(图1)。图中虚线部分为焊缝坡口,实心点为人工横孔。

图1 L 形连接铝件横截面示意图

检测采用M ulit 2000 32/128 超声相控阵系统,相控阵探头为一维线阵探头7.5L60(7.5 M Hz,60个晶片),并使用折射角度为50°的横波楔块, 探头楔块和工件的相对位置如图2 所示。同时激发第45 号到第60 号晶片作为一组,设置扇形扫查角度为折射横波30°~70°。

图2 相控阵与工件的相对位置以及检测工艺

实际测得扇形扫查图像如图3 所示。

图3 使用相控阵系统采集的超声波信号

3 试验数据分析

图3 扇形扫查图像中出现的信号显示多达十处,如果仅通过当量法来判断缺陷是否需要记录和判废,无疑会得到多于五个缺陷的结论,这与实际情况严重不符合。因此需要采用CIVA 仿真来判断信号的来源。

图4 为采用CIVA 仿真模型得到的工件中不同部位和人工横孔与声束的交互作用。

图4 CIVA 仿真超声波信号

从图4 中可以看出:孔1 可以被直接检测出来,在图3 中可以看到孔1 的一次反射信号;孔2 的位置处于未焊区后,一部分声束被未焊区挡住,因此其信号相对较弱,可以在薄壁侧再检测一次来验证;由于未焊区的存在,上下尖端会出现反射信号,如果其表面不光滑,可能会出现漫反射,表面也会有信号存在,因此在扇形扫查结果中可以看到上下尖端的信号,且下尖端信号相对较弱;可以直接检测孔3 的信号,出现在未焊区下尖端信号右侧的信号应该为孔3 的一次反射信号,同时在下尖端信号的左侧也出现一个信号。使用CIV A 仿真模型来分析这个信号的来源,如图5 所示,43°横波信号发射后在未焊区表面上反射,反射声束打到孔3 上,在孔3 上发生反射后沿声束发射路径返回并被探头接收,因此在下尖端信号左侧出现的信号为“伪信号”。同样,46°发射声束在未焊区表面上经过反射后可以到达2 号焊缝表面,在焊缝表面发射后沿声束发射路径返回被探头接收,因此在46°可以发现2 号焊缝表面的“伪信号”。对于在孔2 的斜下方还有1 个信号,该信号为超声波在焊缝1 的端角处的反射信号。孔4 和孔5 可以被直接检测出来,在图3 中可以看到这两个孔的一次反射信号,由于一部分声束被厚壁面挡住,因此其信号相对较弱,可以在薄壁侧再检测一次来验证。

图5 采用CIVA 仿真模型得到的工件中不同部位和人工横孔与声束的交互作用

以上分析均通过扰动人工横孔和工件表面的方法得到证实。因此可以看出,图3 中的9 个信号中,有5 个是来自人工横孔的一次反射,2 个是工件内部未焊区的上下尖端信号,另外2 个是声束经过未焊区的反射,分别发生在孔3 和2 号焊缝的表面,应计为“伪信号”。可以发现,伪信号均是由未焊区反射造成的,因此可以认为在上下尖端的声束角度范围内,出现在未焊区表面信号之后的信号都是“伪信号”。此外还有1 个信号是声束直接打在焊缝1 的端角产生的反射回波信号。

在实际检测中,可以不统计在上下尖端的声束角度范围内,出现在未焊区表面信号之后的信号。同时由于未焊区的存在以及焊缝的几何形状,会导致部分位置的缺陷波幅很低, 因此不能简单使用-6 dB法来评判缺陷,最可靠的方法是从焊缝的其它方向验证一次。

4 结语

(1)超声相控阵技术能够检测复杂结构焊缝并能够对结果进行成像,但不能完全判断信号的来源和位置。

(2)使用CIVA 仿真模型可以对超声相控阵的检测结果进行有效分析。能够指明信号的来源和真实位置,从而能准确地对缺陷进行定量。

(3)借助CIVA 仿真模型能够制定相控阵检测工艺并对检测工艺进行评估,可对实际检测过程的缺陷评判起到指导性作用。

[1] 万敏, 王海涛,程继隆, 等.超声相控阵声束控制特性分析[J] .无损检测,2009,31(11):859.