核电站压力容器堆焊层下超声波探伤中变型波的识别

余 哲,刘 洋

(中广核检测技术有限公司,苏州 )

由于超声检测具有检测成本低、速度快、灵敏度高、仪器轻、对现场环境要求低等优点,所以广泛地应用在核电站设备的无损检验中,如检测核电站压力容器筒体焊缝、蒸发器筒体焊缝和稳压器支撑裙焊缝等。目前,核工业超声波探伤中所采用的脉冲式多通道超声波数字探伤仪是依靠观察,分析软件中的A,B,C,D 扫描图像来判断缺陷[1-2]。探头接收的各种回波信号都显示在图像上,有的是缺陷反射信号,有的则不是。因此,正确判断显示信号的真假,对防止误判、提高超声波检测准确性有着重要作用。焊缝超声波检验中,影响缺陷判断的反射信号种类很多,如电噪声引起的假信号、根部结构信号和表面波信号等。在此,笔者就核电站压力容器堆焊层下焊缝检查中所遇到的一种特殊的反射波——变型反射波产生的原因和判断方法进行阐述。

1 变型反射波实例

核电站压力容器环焊缝通常从内表面进行自动超声检测。由于压力容器的特殊工作环境,压力容器筒体焊接好后,内表面堆焊了一层8~10 mm 厚的堆焊层。超声检查环焊缝时探头声束需经过堆焊层到达被检区域。

在对某一核电站压力容器筒体环焊缝超声自动检查时发现,在一次底波之前经常会出现两个反射波。其中一个能量较小、位置固定,并且具有一定的长度,其特征像是条孔。另一个能量较大,位置更靠近根部,其特征是几乎整圈焊缝都有,如图1。

图1 伪缺陷显示

2 理论分析

2.1 奥氏体不锈钢的声学特性

奥氏体不锈钢的堆焊层在凝固过程中没有奥氏体向铁素体转变的相变,室温下仍保留铸态奥氏体晶粒,因此堆焊层的晶粒粗大。堆焊层金属在冷却时,母材方向散热条件好,奥氏体晶粒生长取向基本垂直于母材表面, 如图2。由于堆焊层的材质晶粒较粗,声学性能各向异性明显。超声波传播过程中散乱反射和衰减严重,在探伤仪示波屏上容易出现草状回波。

图2 堆焊层界面金相照片

2.2 变型波的产生

超声波按质点的振动方向与波的传播方向的关系分为纵波(L)、横波(S)、表面波(R)和板波(Lamb)四种类型。当超声横波倾斜入射到异质界面时,除了产生与入射波同类型的反射波和折射波外,还会产生与入射波不同类型的反射波和折射波,这种现象称为波型转换,即横波斜入射时会在第二介质中产生折射纵波和折射横波。

当横波S 以β 角入射到堆焊层与碳钢母材界面时,根据超声波折射定理:

在界面b 处将产生一个α角的折射横波,且αS>βs。因为纵波声速约为横波的两倍,可知变型纵波反射角将远远大于横波入射角。由于横波探头的角度在第一临界角和第二临界角之间,计算可知此时变型纵波将沿界面传播或超出工件表面。所以一般情况下,扫查图像上不会出现变型纵波反射信号。

由于奥氏体堆焊层晶粒生长取向基本垂直于母材表面,横波入射到界面时不仅会产生上述的横波折射,还会产生两个沿着晶粒生长方向垂直于结合面的变型波,一个为横波,另一为纵波(图3)。

图3 声束模拟图

2.3 变型波的定位

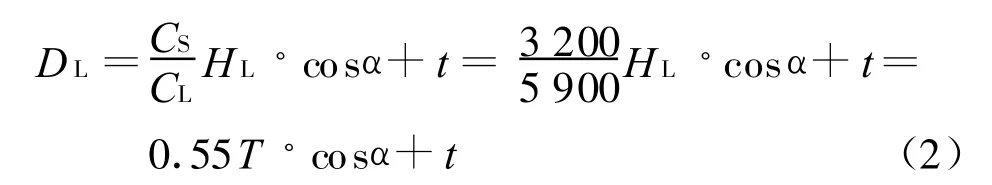

如图3 所示,变型横波S 从入射点b 到达下表面反射时,沿深度方向所经过的声程HS正好是母材的厚度T 。通常多通道超声波数字探伤仪的扫描范围采用深度调节法调节。由于横波在堆焊层和碳钢中的声速相差不大,且堆焊层的厚度t远远小于母材T的厚度。因此,可以近似认为堆焊层与母材界面在图像中显示的深度为堆焊层的厚度t,变型横波S 在图像上显示的深度位置为:

同样,变型纵波L 从入射点b 到达下表面反射时,沿深度方向所经过的声程HL也为母材的厚度T,但变型纵波与横波的声速不同,所以将纵波所经过的声程HL换算成横波所经过的声程HL/S,则变型纵波L 在图像上显示的深度位置为:

可见,变型波在图像上显示的位置与探头的入射角、堆焊层厚度和母材厚度有关。

3 试验与理论分析比较

通过试验对上述理论进行验证。试验所用试块为一堆焊层厚度为10 mm,母材厚度为194 mm 的环焊缝;仪器采用M IDAS 多通道数字超声自动采集系统;探头采用RTD 横波45°2 M Hz 和55°2 M Hz两种探头;检查方向为轴向和周向。

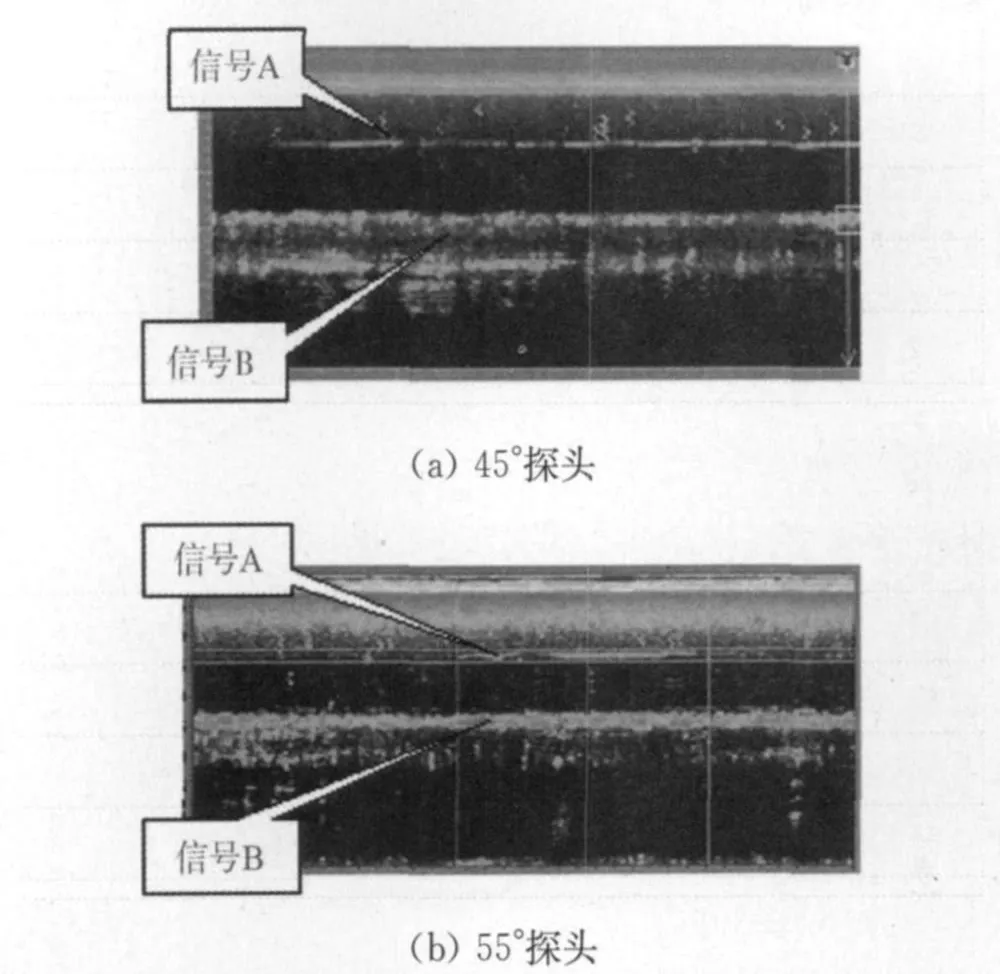

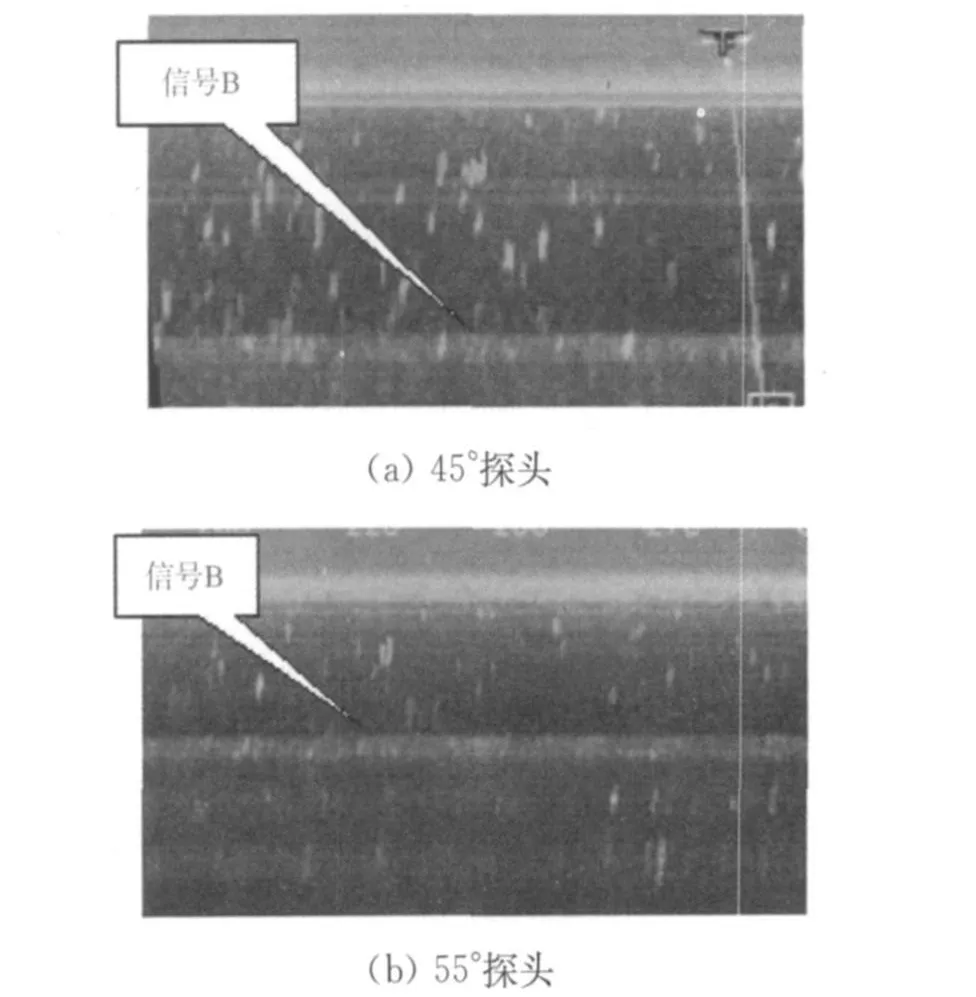

轴向扫查时,对采集的数据进行分析发现,45°和55°探头均出现两个显示信号(图4)。周向扫查时,只发现一个显示信号(图5)。

分别对以上显示的深度位置进行测量。图4(a)中信号A 深度为83 mm, 信号B 深度为149 mm。图4(b)中信号A 深度为70 mm,信号B深度为122 mm 。

图4 轴向扫查B 扫描图像

图5 周向扫查B 扫描图像

假设上述理论成立,那么信号A 为纵波变型波,B 为横波变型波。将T=194 mm,α=45°,t=10 mm代入式(2),计算45°探头扫查发现的纵波变型波A 深度应为:

将T=194 mm ,α=45°,t=10 mm 代入式(1),得横波变型波B 深度为:

同理,计算得到55°探头发现的纵波变型波A深度应为71.2 mm , 横波变型波B 深度应为121.3 mm。

可见,试验数据值与理论计算值误差在1~3 mm,数据吻合较好。证实了检查中发现的显示信号是由堆焊层界面反射的变型波所造成的。

综上所述,在堆焊层下焊缝超声波检测过程中,由于堆焊层的影响,会在固定的位置出现变型波信号,影响缺陷的判断。文中所推导的公式和分析方法,对判断变型波所造成的伪缺陷具有普遍的应用价值。

[1] 李家维, 陈积懋.无损检测手册[M] .北京:机械工业出版社, 1985.

[2] 全国锅炉压力容器无损检测人员资格考核委员会组织编写.超声波探伤[M] .北京:中国锅炉压力容器安全杂志社, 1995.