大流量电液换向阀的动态特性试验与仿真研究

高成国 林慕义

北京信息科技大学,北京,100192

0 引言

大流量电液换向阀是煤矿综采工作面电液控制系统的核心部件,其流量可达到 400~600 L/min,通过它的换向功能来控制液流方向,从而实现液压支架相应各机构的动作[1]。在大流量换向阀的应用中,因为换向引起的冲击载荷较大,主阀弹簧等构件出现了断裂失效的问题,由于该阀是电液控制系统的关键件,除本身价值昂贵以外,其失效后由于检修、停产而带来的损失也很大,所以研究其动态特性及对主阀内的冲击载荷进行定量分析[2-3],确定主阀断裂失效的原因是当前亟待解决的问题。

多冲碰撞载荷是指碰撞面上的力和能量远小于材料的强度极限和冲击韧性,且两对冲零件的相对运动垂直于冲击面。在多冲碰撞载荷下,冲击应力达到一定值,但远小于材料的屈服强度,就可产生明显的宏观塑性变形[4]。本文针对确定的大流量二位三通电液换向阀主阀结构型式,建立了主阀的动态特性数学模型,然后利用Simulink软件包对电液换向阀进行动态特性仿真分析和试验研究[5],根据分析结果,掌握了阀芯位移的变化规律,并运用能量法对冲击载荷进行了定量分析。

1 结构原理

二位三通电液换向阀主阀的结构示意图如图1所示。主阀由螺套 1、浮动活塞2、阀芯 3、阀座4、回位弹簧5、阀套6组成 。图1中,P、O 、A 和K分别为主阀进液口、回液口、通往液压缸工作口、控制口。

主阀的换向工作过程可分为4个阶段:①电磁先导阀通电,高压液体经先导阀由K作用在浮动活塞2上,使浮动活塞右移,使回液口O与工作口A断开;②阀芯3在高压液体的作用下克服弹簧力及右端液压力,开始右移开启,使进液口P与工作口A相通,由工作口A输出高压液体;③电磁先导阀断电时,控制端高压液体经先导阀回液口泄压,主阀左腔压力减小,阀芯3在回位弹簧力作用下,左移回到初始位置,使进液口P与工作口A隔离;④主阀控制端压力继续减小,在右腔液压力作用下,浮动活塞2左移,使工作口A与回液口相通,高压液体从O流出泄压,换向过程结束。由主阀结构及工作原理可知,主阀换向中存在冲击载荷的工况有:浮动活塞在第一和第四阶段分别与阀座、螺套的碰撞;主阀阀芯在第二和第三阶段分别与阀套、阀座的碰撞。

2 动态数学模型

针对主阀开关过程的4个阶段,忽略油道泄漏的影响,考虑节流管路、主阀阀芯质量、高压液体的液动力等参数对换向阀特性的影响,建立反映主阀真实工作的动态数学模型来分析换向中的工作特性。主阀的计算原理图如图1所示,先导阀控制液体采用内控内回形式。按照电液换向阀组成,分别建立换向过程4个阶段的浮动活塞、主阀阀芯、液压缸力平衡方程及流量连续方程。

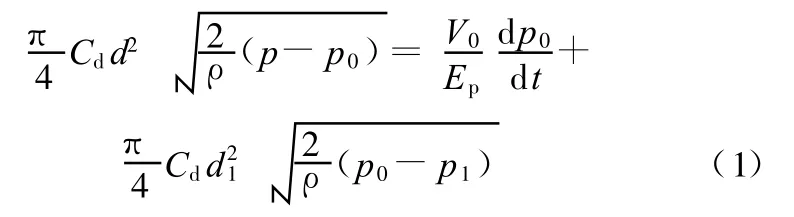

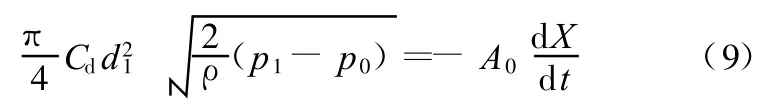

第一阶段,高压液体由先导阀阀口进入控制口外腔,然后通过节流口进入主阀左腔,浮动活塞在主阀左腔压力作用下右移,使回液口与工作口隔离,此阶段通过先导阀进液口处的流量连续方程为

式中,Cd为阀口流量系数;d为先导阀进液口直径;ρ为油液密度;p为液压泵输出恒压;p0为控制口处压力;p1为主阀左腔压力;V0为接入控制口的管道容积;Ep为油液体积弹性模量;d1为控制口节流孔直径。

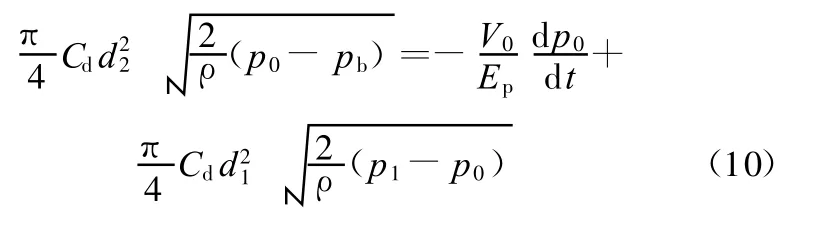

通过主阀节流口处的流量连续方程为

式中,V1为浮动活塞无位移时主阀左腔体积;A1为浮动活塞端面面积;X1为浮动活塞位移。

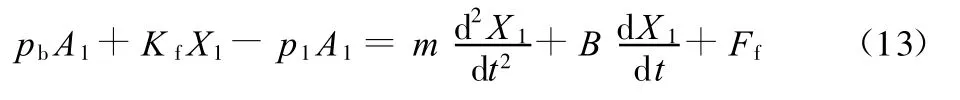

浮动活塞力平衡方程为

式中,m1为浮动活塞及随动部分质量;B为浮动活塞黏性阻尼系数[6];Ff为浮动活塞所受的摩擦力;pb为回油背压。

第二阶段,分别建立控制口、进液口流量连续方程和阀芯、液压缸活塞受力平衡方程。通过主阀节流口处的流量连续方程为

式中,V2为主阀芯未移动,浮动活塞已移动后主阀左腔体积;A0为主阀芯左端面面积;X为阀芯位移。

通过主阀进液口P处的流量连续方程为

式中,dm为主阀通径;α为进液口处油液射流角;p2为主阀右腔压力;A3为液压缸活塞有效作用面积;X2为液压缸活塞位移;Vp为液压缸初始容积和管路容积之和。

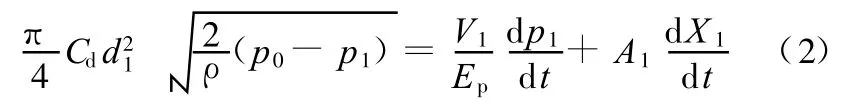

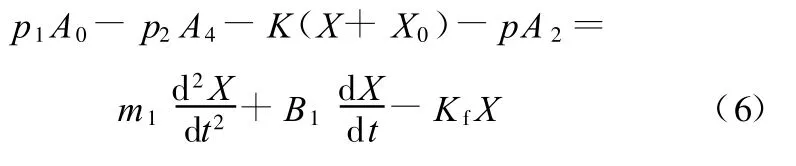

阀芯的力平衡方程为

式中,A2为p在阀芯上的作用面积;A4为p2作用在主阀芯右端面面积,其值等于A0与主阀芯右端环形面面积之差;K为回位弹簧刚度;X0为回位弹簧预压缩量;B1为阀芯运动黏性阻尼系数;Kf为稳态液动力刚度[7]。

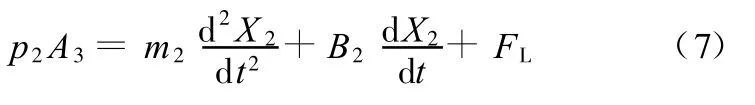

液压缸活塞的力平衡方程为

式中,m2为液压缸活塞等效负载质量;B2为活塞运动时的等效阻尼系数;FL为负载力。

第三阶段,进液口流量连续方程,阀芯、液压缸活塞受力平衡方程分别为式(5)、式(6)、式(7)。控制端先导阀回液口处的流量连续方程为

式中,d2为先导阀回液口直径。

通过主阀节流口处的流量连续方程为

第四阶段,控制端先导阀回液口处流量连续方程为

通过主阀节流口处的流量连续方程为

通过主阀进液口O处的流量连续方程为

浮动活塞力平衡方程为

3 模型实验验证与仿真分析

3.1 仿真模型与实验验证

在确定了系统模型参数后,根据系统状态变量的相互关系分别建立主阀4个工作阶段的Simulink仿真模型,包括力平衡、流量平衡等模块。主阀4个阶段仿真模型如图2所示。图2中,v1、v4为浮动活塞移动速度,v2、v3为阀芯移动速度,qV为通过主阀的流量。

为验证模型,将电液换向阀主阀用KJ19软管连接到TM实验室支架上,用电控先导阀通过主阀控制升降,将压力传感器接到主阀控制腔测控制口处压力。仿真结果与实验结果如图3所示。

仿真与实验结果对比显示,由于在模型建立时忽略了部分因素,仿真与实验结果存在一定偏差,但两者基本吻合,说明所建立的仿真模型能够反映大流量电液换向阀的动态响应特性。仿真计算已能够较为准确地预测、分析主阀的换向动态特性。

根据仿真结果,阀芯开始开启后主阀通过流量如图4所示。浮动活塞在第一、第四阶段的速度变化曲线、阀芯在第二、第三阶段的速度变化曲线如图5所示。

3.2 主阀换向动态特性分析

通过对主阀4个工作阶段Simulink模型的仿真研究,可以得到电液换向阀的主阀阀芯变化规律及其结构参数对开关过程动态特性影响的仿真曲线如图6~图8所示。

图6为主阀节流孔直径分别为1.00mm、1.25mm、1.50mm时,阀芯的位移变化曲线。从图6可以看到节流孔直径变小,主阀的开启时间与关闭时间均明显增长。

图7为主阀回位弹簧刚度分别为5600N/m、7600N/m、9600N/m时,阀芯位移变化曲线。由图7可知,弹簧刚度增加,主阀开启时间增长,关闭时间减少。

图8为电磁先导阀进液口直径分别为1.00mm、1.25mm、1.50mm,回液口直径分别为1.00mm、1.25mm、1.50mm时,阀芯位移变化曲线。由图8可知,进液口直径增大,主阀开启时间减少。回液口直径增大,关闭时间明显减少。

3.3 主阀内冲击载荷定量分析

由主阀结构及工作原理可知,主阀内存在冲击载荷的工况有:①浮动活塞与阀座的碰撞;②阀芯与阀套的碰撞;③阀芯与阀座的碰撞;④浮动活塞与螺套的碰撞。假设碰撞时没有能量损失,零件变形和作用力成正比,用能量法求解的碰撞应力为

式中,G为冲击物的重力;g为重力加速度;A为冲击接触面积;v为冲击开始时冲击物速度;E为被冲击物弹性模量;L被冲击物长度。

根据仿真分析结果(图5)及式(14),可以得到碰撞各阶段位移终点的碰撞速度,各阶段的冲击应力,加上主阀内液压作用力(阀芯关闭时考虑液压冲击引起的压力升高)[8],最后得到被冲件碰撞时的最大应力值为

式中,σmax为被冲件碰撞时的最大应力;py为碰撞时主阀内的液压作用力。

被冲件碰撞时的最大应力值如表1所示。由表1可知,阀套在第二阶段,阀座在第三阶段所受的应力冲击载荷较大。

表1 应力值计算表

4 结束语

在对大流量电液换向阀结构和性能分析的基础上,建立了二位三通电液换向阀开闭过程的动态特性数学模型。仿真与实验结果证明,所建立的动态特性数学模型是正确的,可用于分析预测大流量电液换向阀的动态换向特性。根据分析结果,得到了阀芯位移的变化规律,并运用能量法对冲击载荷进行了定量分析,得到了主阀各个工作阶段的最大冲击应力,为研究主阀零件在多冲载荷下的变形及失效、提高阀的使用寿命和安全性提供了依据。

[1]任伟,韦文术,黄韶杰.电液换向阀动态特性测试系统的研究与设计[J].煤炭工程,2008(9):73-74.

[2]Ramesh M D.Optimization of a Hydraulic Valve Design Using CFD Analysis[J].SAE Paper,2005-01-3633.

[3]Yang R.Predicting Hydraulic Valve Pressure Drop Using CFD[J].SAE Paper,2005-01-3635.

[4]石世宏,傅戈雁.多冲接触载荷下涂层零件低应力宏观塑性行为机械零构件多冲碰撞失效研究的进展[J].机械工程学报,2005,41(4):137-142.

[5]刘忠,廖亦凡.高速开关阀先导控制的液压缸位置控制系统建模与仿真研究[J].中国机械工程,2006,17(7):744-748.

[6]侯明亮,毛恩荣.电液换向阀的状态变量模型与仿真研究[J].系统仿真学报,2007,19(2):421-428.

[7]Ansarian A.Utilization of Statistical Techniques in a Two Step Parameter Estimation for a Hydraulic Valve[J].SAE Paper,2002-01-1395.

[8]宋鸣尧,丁忠尧.液压阀设计与计算[M].北京:机械工业出版社,1982.