基于标准脉冲数比较法的汽车轮胎压力监测与报警系统研究

韩宗奇 刘全有 王立强 张忠孝 鞠学坤

燕山大学,秦皇岛,066004

0 引言

据统计,由爆胎引起的交通事故占国内高速公路交通事故总数的70% 。汽车以130km/h以上速度行驶时若发生爆胎,乘驾人员死亡率接近100%[1]。引起爆胎的原因有很多,但轮胎压力异常已成为公认的主要原因[1]。当汽车轮胎在低胎压下运行时,轮胎变形量增大,滚动阻力增大,温度升高,过高的温度使轮胎内部发生高温分解和热氧化等化学反应。此外,高速行驶时还易造成胎体驻波。这些因素使轮胎强度急剧下降,最终导致帘子线断裂,发生爆胎[2-6]。因此,世界各国越来越重视轮胎压力的监测。2000年11月修改的美国联邦运输法要求,到2007年9月1日以后,新生产的乘用车辆都必须装备轮胎压力监测系统(tire pressure monitoring system,TPMS)[7]。2007年4月21日,中国汽车标准化技术委员会在上海召开“轮胎气压监测系统(TPMS)技术标准研讨会”,就国内外TPMS关键技术、开发使用现状及标准法规等进行了研讨。可以预见,我国在乘用车上强制安装TPMS只是时间上的问题。

TPMS可以自动检测轮胎压力,当轮胎压力异常时能够及时提醒驾驶员采取相应措施以消除安全隐患。此外,保持正常的轮胎压力还可以减小轮胎磨损,提高汽车的燃油经济性、制动性和操纵性[8]。目前TPMS主要有直接式和间接式两类[9]。绝大多数的直接式TPMS是将包括压力传感器的微型机电系统安装在轮胎内部,通过无线射频的方式将轮胎压力信号传输到驾驶室内的终端接收显示装置上。直接式 TPMS不仅结构复杂、供电困难、安装困难、成本较高、破坏了车轮动平衡,而且存在信号传输不可靠等问题。间接式TPMS主要是利用汽车防抱死制动系统ABS轮速传感器信号来间接监测轮胎压力。间接式TPMS通过检测与轮胎压力密切相关的物理量(如车轮转速、车轮滚动半径、轮胎刚度等)来间接监测胎压。韩宗奇等[4]曾提出基于车轮滚动半径的间接式TPMS。以宝马BMW 530i为代表的高档轿车从2008年起开始装备BOSCH公司配套的间接式TPMS,它主要由以微处理器为主的电气元件组成,不需在车辆上安装其他机械装置,因而易于实现,价格便宜。间接式TPMS监测的精确度、报警的准确度和工作的可靠度与其所监测的物理量以及所采用的分析判断方法密切相关。宝马公司的TPMS监测的是车轮转动的速度,监测实时性好,但车速较高、车轮跳动时不能准确地检测胎压和进行正确的报警,此外还需要用户频繁地进行标定,给用户带来了不便[10-12]。

为克服间接式TPMS的上述不足,本文在对轮速传感器信号进行分析的基础上,结合轮胎试验数据,提出了基于车轮标准脉冲数比较法的间接式TPMS的新设计方法。记录一定行驶距离内4个轮速传感器发出的脉冲数,经过标准化修正后,对其进行比较分析,并在判断到胎压异常时给予报警。基于此原理制作的 TPMS样品经实车道路试验,报警准确及时,效果良好。

1 车轮脉冲数监测胎压的基本原理

1.1 车轮脉冲数与滚动半径的关系

汽车车轮的滚动半径r定义为[4]

式中,r为车轮滚动半径,m;s为车轮滚动的距离,m;n为车轮转动的圈数。

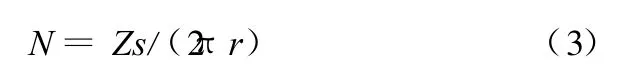

设车轮轮速传感器的齿圈齿数为Z,当车轮滚动距离为s,发出脉冲总数为N时,滚动半径r为

由式(2)得

即在汽车行驶一定的距离时,轮速传感器发出的脉冲总数N与车轮的滚动半径r成反比。

1.2 车轮滚动半径和千米脉冲数的影响因素

车轮滚动半径的影响因素通常包括结构参数和行驶参数。结构参数主要是轮胎尺寸、结构形式等。行驶参数主要有车速、轮胎压力和载荷,以及轮胎的磨损状况等。对于具体车型,轮胎的结构和尺寸都是一定的,滚动半径的大小主要与行驶参数有关。

试验表明,车速增大时,轮胎滚动半径增大,轮速传感器每千米脉冲数减小,与车速呈较好的线性关系[13]。图1所示为某国产轿车轮胎的试验结果(轮胎压力和载荷为定值)。

图1中的车速从50km/h开始,因为车速低于50km/h时,曲线的线性度开始变差。根据文献[14],纯滚动的轮胎可以用M.Loo有限弹性振动体模型对其滚动半径进行分析。在该模型中,胎面、胎压、车速和载荷构成微振动系统。胎面是振动质量,胎压是振动系统的刚度,车速是激振频率,载荷是激励力的幅值。因此,在车速较慢时,胎面的变形(滚动半径的减小)主要是静变形,载荷起主要作用;车速较快时,胎面的变形主要是弹性体的振动振幅,车速起主要作用。笔者所在课题组进行的轮胎道路试验表明,两者的分界线为36~40km/h[13]。试验同时也表明,轮胎压力增大时,滚动半径与胎压呈较好的线性关系[13],如图2所示(车速与载荷为定值)。

试验还表明,在轿车的正常载荷范围内,载荷对车轮滚动半径和每千米脉冲数的影响很小[13],如图3所示(v=60km/h)。因此,对于轿车轮胎,在正常的载荷范围内,载荷对脉冲数的影响可以忽略不计[13]。

综合图1~图3,可以将轮胎滚动半径的拟合数学模型设为

式中,r为车轮滚动半径,mm;v为车速,v=50~140km/h;p为胎压,p=0.1~0.5MPa;kv为车速对滚动半径的影响系数,mm˙h/km;kp为胎压对滚动半径的影响系数,mm/MPa;r0为车速为0、胎压为0时的车轮滚动半径,mm。

汽车以一定速度直线行驶时,4个车轮滚动的速度v和驶过的距离s是相等的。在汽车驶过固定的距离s时,每个轮速传感器发出的脉冲总数随其轮胎压力的减小而增大。因此,比较各轮速传感器发出的脉冲数,就可以间接检测轮胎压力的大小。

由图1~图3还可以看出,车速和胎压的明显变化引起的滚动半径的变化很小。车速变化约20km/h、胎压变化约0.1MPa,引起滚动半径约1mm的变化,但是引起每千米脉冲数的变化则为50~60个。用单片机检测1mm的滚动半径变化很难,但检测数十个脉冲数的变化很容易。因此,当已知车速和脉冲数时,就可以判断出胎压是否处于正常范围。

2 车轮标定与脉冲数的修正

安装在同一辆汽车上的轮胎,尽管型号相同,但由于生产厂家、磨损程度、规定的充气压力等因素不同,常常在正常的胎压下滚动半径也有所不同。为了消除轮胎制造差异和磨损程度等方面的因素造成的千米脉冲数不等的现象,需要对车轮进行标定,并对记录的脉冲数进行修正。标定方法如下:选择路面良好、平直的道路,轮胎压力设为生产厂家规定的正常数值。汽车以常用速度(60~80km/h)匀速驶过500~600m距离,在同一路段行驶不少于一个往返,记录各个轮速传感器发出的脉冲数。此脉冲数称为原始脉冲数。

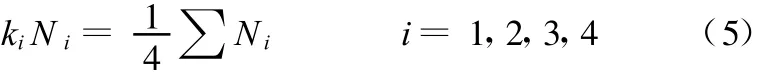

设车轮的原始脉冲数分别为Ni(i=1,2,3,4;1,2,3,4分别表示左前轮、右前轮、右后轮、左后轮)。由于已知各个轮胎的压力皆为正常,则修正后的4个车轮的脉冲数应相等,即等于平均脉冲数:

故各个车轮原始脉冲数的修正系数为

将各个车轮的原始脉冲数乘以各自的修正系数ki就得到标准脉冲数

式中,Nsi为修正后的第i车轮的标准脉冲数。

在汽车行驶过程中,只要轮胎压力正常,由其他原因造成车轮滚动半径不同时,计数器记录下的车轮原始脉冲数Ni(i=1,2,3,4)也不同,因此,原始脉冲数不能用来比较和判定胎压。但经过修正后的标准脉冲数 Nsi(i=1,2,3,4)是相等的,可以用来比较并判定轮胎压力。

3 标准脉冲数比较法

车轮标准脉冲数直接反映了轮胎压力的高低,因此,只要对各车轮标准脉冲数进行比较分析,就可以判断其胎压是否正常。本系统设计了4种比较方法用以判断轮胎气压和行驶工况。

3.1 四均值比较法

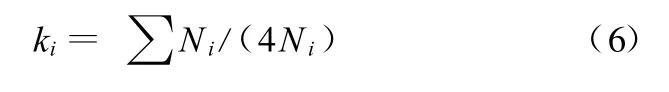

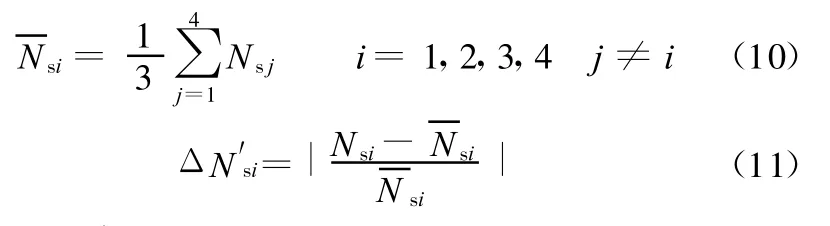

四均值比较法就是将一次采样中的4个车轮的标准脉冲数与它们的平均值进行比较,其误差反映了轮胎自身压力偏离平均值的程度,用于判断某个轮胎压力是否异常。

当ΔNsi超过设定的阈值时,就可以判定该轮胎压力可能异常。

3.2 三均值比较法

三均值比较法就是将一次采样中某一车轮的标准脉冲数与其他3个车轮标准脉冲数平均值进行比较。

当ΔN′si超过设定的阈值时,就可以判定该轮胎的压力可能异常。

三均值比较法和四均值比较法都可以用来判定某个轮胎胎压是否异常,但三均值比较法在计算相对误差时,消除了自身脉冲数的影响,放大了误差值,相对四均值比较法更易于判断某一轮胎胎压是否异常。

3.3 前后轮比较法

分别计算汽车两侧的前后轮标准脉冲数的相对误差:

利用ΔN1/4与ΔN2/3可判断前后轮是否存在驱动滑转和制动拖滑现象。若 ΔN1/4和ΔN2/3同时大于设定阈值,则可以判定前轮存在驱动滑转或者后轮存在制动拖滑现象;若二者同时小于设定阈值的负值,可以判定后轮存在驱动滑转或者前轮存在制动拖滑现象。在车轮驱动滑转和制动拖滑时,本文所述监测轮胎压力的方法失效,采样数据应舍弃。

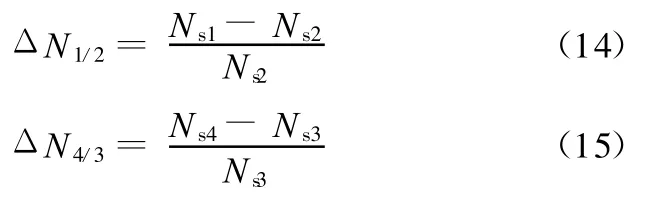

3.4 左右轮比较法

分别计算前后轴的左右车轮标准脉冲数的相对误差:

利用ΔN1/2和ΔN4/3可以判断车辆是否处于转弯行驶状态。若ΔN1/2和 ΔN4/3同时大于设定阈值,则可以判定车辆右转弯;若同时小于设定阈值的负值,则可以判定车辆左转弯。判定转弯时轮胎压力的异常要比直行时复杂得多,将另文研究。

式(12)~式(15)只用来判定汽车行驶工况,不能用于判断胎压。

4 标准脉冲数阈值计算

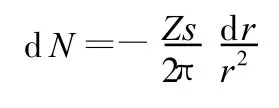

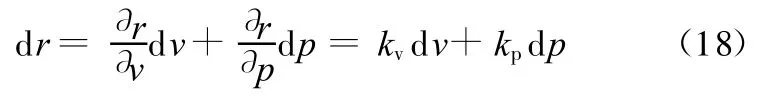

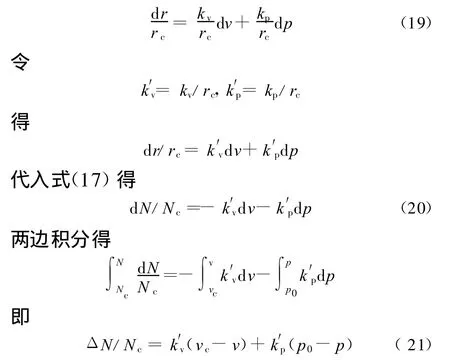

对式(3)进行微分得

有

对于具体的汽车车轮,轮速传感器齿圈的齿数Z是定值。因行驶距离s为常数,滚动半径rc和记录的脉冲总数Nc对应,式(16)也是成立的,即

对式(4)进行微分得

式中,ΔN为标准脉冲数误差;Nc为系统设定的记录脉冲数,定值,由式(3)中的行驶距离s决定;vc为设计选定的基准车速,km/h;v为汽车行驶速度,km/h;p0为汽车轮胎规定的正常压力,MPa;p为汽车轮胎异常时的压力,MPa。

取 vc=80km/h,Nc、rc、kv 和 kp 由道路试验得到,就可以计算出各种充气压力p和各种车速v时的脉冲数相对误差。

式(22)中的第二项可视为速度修正项。当速度增大时,报警阈值应减小。

5 轮胎压力异常的判断

5.1 胎压可能异常的判断

当车辆直线行驶或转弯半径较大时,采用四均值比较法或三均值比较法来判断轮胎压力可能异常 。当 ΔNs或者ΔN′si达到或超过用式(22)计算的阈值时,就可以认为该车轮胎压可能异常。但是两种比较法判断胎压异常的正确率是不同的。用试验比较两种方法的效果,将车辆左后轮压力分别降低到正常值的25%、35%和50%,其他三个轮胎的压力保持正常值,两种比较法正确判断胎压异常的比例有较大差异。试验结果如表1所示。

表1 左后轮胎压减小时判断胎压可能异常的概率

由表1可以看出,三均值比较法相对四均值比较法,不仅判断准确率高,而且误判断少。在胎压降低35%时,三均值比较法正确判断的比例达到91%,而四均值比较法正确判断的比例只有69%。因此,本系统采用三均值比较法来判断每次采样某一轮胎压力是否可能异常,设定的阈值为正常胎压的±33%。

5.2 轮胎压力确实异常的判定

汽车行驶过程中受诸多随机因素的影响,仅用一次采样的比较分析结果判定某一车轮为压力异常进而进行报警,可能会出现漏报与误报。为提高系统报警的准确性,采用小样本统计方法来确定轮胎压力异常,即在多次采样分析的结果中,某车轮被判为压力可能异常的次数达到一定比例后再判定某个车轮压力确实异常。

设定一个正整数M作为小样本统计的容量。微处理器存储最近M次采样的分析判断结果。设正整数Ai(i=1,2,3,4)为第i个车轮被判断为胎压可能异常的次数,当Ai/M≥q(q为确定胎压异常次数比例阈值)时,即断定第i个车轮的胎压确实存在异常,此时发出警报。

每次新的采样数据判断结果到来后,就冲掉最前面的数据,统计样本中始终保持M次初始判断结果,每次采样都进行一次是否有胎压异常的终判。这样,检测与报警的及时性没有降低,却可以有效地提高报警的准确性。

6 道路试验结果

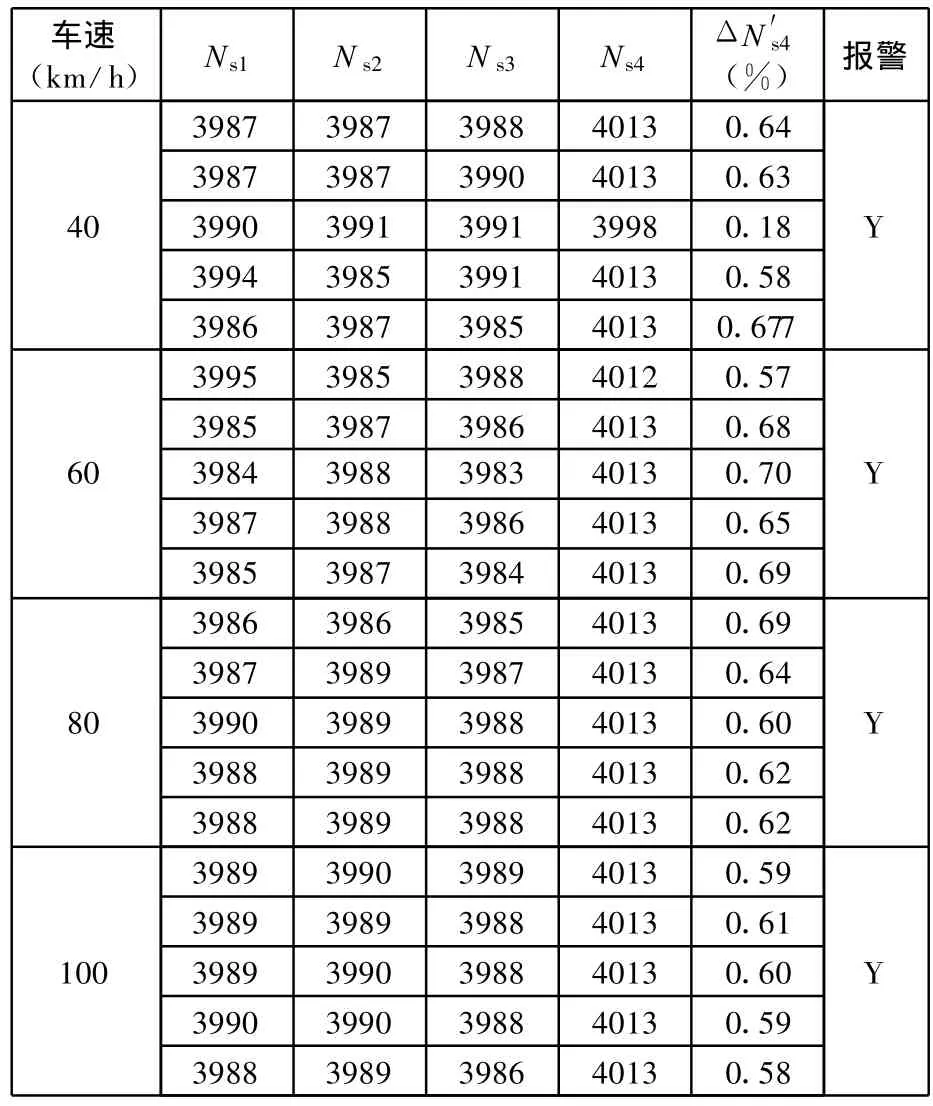

将根据上述理论和方法研制的TPMS样品安装在捷达Gix轿车上进行实车道路试验。轮胎型号为 185/60R14 84T,规定充气压力为p0=0.24MPa。设计采样原始脉冲数Nc=4000个,参考车速取为vc=80km/h。报警胎压设置为p=0.165MPa,对应的报警阈值ε=0.55%。将左后轮(4轮)的充气压力降低到0.16MPa,为规定压力的2/3。统计样本容量M=5,压力异常次数比例阈值设为q=60%。试验是在路面状况良好的平直大道上进行的,试验车速分别为40、60、80、100km/h。试验结果见表2。

由表2看出,采用小样本统计法判断,4种车速行驶都报了警,其中60~100km/h车速范围都是5次超过报警阈值,40km/h车速时有4次超过阈值。若只采用一次采样的标准脉冲数就判断为胎压异常,则车速为40km/h时就会出现一次漏报。

7 结论

(1)本文提出的基于车轮标准脉冲数比较法的TPMS,利用汽车上已有的ABS轮速传感器脉冲信号来监测轮胎压力,是一种结构简单、成本低廉、容易实现的间接式TPMS。

表2 左后轮压力降为0.16MPa时试验结果

(2)基于实车道路试验获得的数据建立的车轮脉冲数与轮胎充气压力以及车速的关系,可信度高。

(3)用标定和修正的方法将原始脉冲数修正为标准脉冲数,是消除由轮胎磨损程度等原因引起的轮胎差异的切实可行的有效方法。

(4)通过对各车轮标准脉冲数的相互比较,既能判断出某个轮胎压力可能异常,又能判断出诸如转弯与车轮打滑等异常工况。

(5)对于具体的汽车轮胎,设定报警时的异常胎压,可以计算各种车速时的标准脉冲数相对误差的报警阈值。

(6)所设计的确定轮胎压力确实异常的小样本统计判断方法是减少漏报和误报的有效方法。

(7)本文所述的轮胎压力监测与报警方法在车速低于40km/h时,报警的准确性降低,但这不太影响其实用意义。因为在低速行驶时,即使发生爆胎,一般不会引起恶性交通事故。

[1]张玉琴,唐亚鸣,王锦桥.高速公路上汽车爆胎原因及其防止措施浅探[J].黑龙江交通科技,2007(1):92-94.

[2]Dolez P I,Nohile C,Anh T H.Exploring the Chemical Aspects of Truck Tire Blowouts and Explosions[J].Safety Science,2008,46:134-144.

[3]Rcho J,Kim K W,Jeong H S.Numerical Investigation of Tire Standing Wave Using 3—D Patterned Tire M odel[J].Journal of Sound and Vibration,2007,305(4):795-807.

[4]韩宗奇,宋健,苏丹丹,等.基于滚动半径法轮胎气压异常报警系统设计[J].汽车工程,2008,30(8):721-724.

[5]高先进,王国林,应世洲.轮胎气压监测系统的发展趋势[J].轮胎工业,2007,27(8):455-457.

[6]王振宇.高速公路汽车爆胎的原因与预防[J].汽车运用,2003(3):24-26.

[7]Soodoo G J.Tire Pressure M onitoring Systems NHTSA FinalRule[C]//51stGRRF.Geneva,2002:1-24.

[8]Joshua M P,Hanlon J T.Energy Conservation from Systematic Tire Pressure Regulation[J].Energy Policy,2007,35:276-277.

[9]谭德荣,张峰,王艳阳.基于ABS信号的轮胎压力监测系统[J].农业装备与车辆工程,2007(4):13-15.

[10]Cullen J D,Arvanitis N,Lucas J.In—field Trials of a Tire Pressure Monitoring System Based on Segmented Capacitance Rings[J].Measurement,2002,32(3):181-192.

[11]尹凝霞,赵金先,王吉忠.轮胎气压实时监测与报警系统的研究现状及发展趋势[J].轮胎工业,2005,25(3):19-21.

[12]张艳红,张兆华,刘理天.TPMS的研究和设计[J].仪器仪表学报,2005,26(8):2-4.

[13]孙达.汽车轮胎滚动半径试验研究[D].秦皇岛:燕山大学,2005.

[14]庄继德.汽车轮胎学[M].北京:北京理工大学出版社,1996.

——元征X-431标定胎压传感器的方法