高密度聚乙烯薄壁件注射成型时的结晶特性研究

蒋炳炎,侯文潭,邱庆军,蒋丰泽

(中南大学机电工程学院现代复杂装备设计与极端制造教育部重点实验室,湖南长沙410083)

高密度聚乙烯薄壁件注射成型时的结晶特性研究

蒋炳炎,侯文潭,邱庆军,蒋丰泽

(中南大学机电工程学院现代复杂装备设计与极端制造教育部重点实验室,湖南长沙410083)

用Moldflow MPI 5.0软件的Flow 3D模块仿真及同步热分析仪分析的方法,研究了熔体温度及注射速率对薄壁件注射成型时结晶特性的影响。结果表明,熔体温度为175、195、215℃时,在厚度为0.8 mm的高密度聚乙烯薄壁件的注射成型过程中,在流动方向上,浇口附近的剪切速率和熔融热焓远大于其他各处,且二者均随着与浇口间距离的增加而迅速降低;从距浇口1.5 mm处到制品末端,剪切速率稳定在2000~4000 s-1之间;从距浇口5 mm处至制品末端,熔融热焓的变化不明显;熔体温度为215℃时,制品的熔融热焓最高;随着注射速率的增加,浇口处的最大剪切速率亦增加。

薄壁注射成型;高密度聚乙烯;剪切速率;结晶;熔体温度

0 前言

薄壁注射成型因具有可减轻产品质量、减小产品外观尺寸、节约材料和降低成本等优点而成为塑料成型行业中新的研究热点[1-3]。由于对该技术的研究还没有形成基本的理论体系,而且国内对这方面的研究非常少,所以本文旨在为研究薄壁注射成型的特性积累经验,并为深入开展薄壁零件注射成型的可控制造的研究打下良好基础。目前,部分研究学者在该领域的研究已积累了一定的经验与成果,但基本上还是停留在定性研究的阶段。Losch[4]、Mahishi[5]分别通过实验及C-Mold软件仿真发现,厚度越薄的制品需要越高的注射压力与注射速度才能将型腔完全充填。Ma-loney[6]将聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)2种材料用Moldflow软件模拟表明,高的注射速度可以提高剪应变率,并可提高剪切热以增加材料的流长比。Tanktakom[7]用ABS和 PC进行实验的结果表明,成型材料主要受模具温度与熔体温度影响。Shen[8]用Moldflow软件对加入不同比例玻璃纤维的聚丙烯(PP)进行研究,结果表明,在薄壁注射成型中模具温度是最重要的工艺参数,且注射压力、模具温度和熔体温度均高于常规注射成型。宋满仓等[9]通过实验和Moldflow软件研究表明,注射量及注射速度在薄壁件注射成型的填充过程中起主导作用,适当的注射量及高注射速度能大幅提高填充率;熔体温度和注射压力相对于注射量和注射速度而言只起次要作用。在结晶度检测方面,郑国强等[10]利用差示扫描量热(DSC)法和密度法测定了PP注射成型薄壁制品的结晶度,结果表明,用DSC测量是一种比较实用的计算结晶度的方法。陶四平等[11]用DSC对高密度聚乙烯(PE-HD)的非等温结晶动力学及结晶行为进行了探讨,找到了能直接从非等温结晶实验中获取PE-HD的结晶动力学参数的方法。本文从定量的角度出发,探讨薄壁注射成型的结晶特性,并根据薄壁件使用性能对结晶度的不同要求,探寻调整薄壁件注射成型时的熔体温度和注射速率的规律及依据,以控制成型后薄壁塑件的结晶度,从而实现薄壁塑件的可控制造。

1 仿真分析

在结晶型聚合物薄壁注射成型过程中,工艺条件可显著影响充模过程中的剪切速率,而剪切速率的变化又会导致制品冷却过程中的结晶形态发生变化,进而影响制品的物理和力学性能[12-13]。本文主要研究熔体充模过程中剪切速率的分布,对熔体温度和注射速率这两个对剪切速率的分布影响较大的工艺参数采用单因素法进行计算机的模拟分析,以得到制品的结晶度分布规律,为实现薄壁塑件注射成型的可控制造奠定理论基础。本文采用模流分析专用软件Moldflow Plastics Insight(MPI)的Flow 3D模块对薄壁制品注射成型充填过程进行了仿真计算,但由于MPI中划分的3D网格品质较差,故采用能够大大的提高网格品质的 Hypermesh软件划分网格,进而提高分析结果的精度。

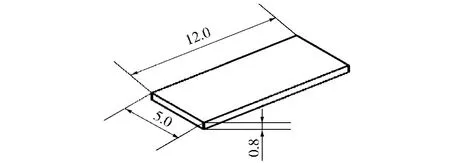

工艺参数设定为模具温度80℃,注射时间0.4 s,保压压力95%,保压时间2.4 s,最终设定熔体温度分别为 215、195、175 ℃,注射速率为 1、2、3、4、5 cm3/s。实验样品如图1所示,规格为12 mm×5 mm×0.8 mm。

图1 薄壁制件样品Fig.1 Sample of the thin-wall part

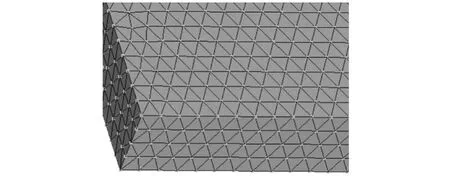

在 Hypermesh中,直接将由 Pro/E设计的薄壁件实体模型读入,采用四面体单元对模型进行网格划分,利用Hypermesh软件与MPI软件的接口程序将生成的3D网格导入MPI。最终生成的薄壁零件3D网格模型含节点15140个,四面体单元75646个。从外观和网格状态来看,Hypermesh生成的网格品质比较高,网格状态统计图如图2所示。

图2 Hypermesh划分的3D网格Fig.2 3D mesh generated by Hypermesh

1.1 熔体温度对剪切速率的影响

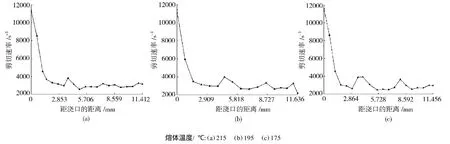

根据设定好的基本实验参数,对注射速率为3 cm3/s,熔体温度分别为215、195、175 ℃条件下的薄壁零件充填成型过程进行仿真分析。由图3可见,在这3种温度下,浇口附近的剪切速率远大于制品其他各处,并且剪切速率随与浇口间距离的增加而迅速降低;从距浇口1.5 mm处到制品的末端,剪切速率的变化并不明显,稳定在2000~4000 s-1之间。主要原因在于熔体从浇口进入模腔充模时,流道截面积的突然增大使熔体出现不稳定的射流流动,但是由于熔体前缘和空气界面相接触致使熔体温度下降,从而黏度提高形成黏弹性的熔膜,使熔体各点速度趋于一致。由于浇口处剪切速率大,且浇口附近的温度高、受热时间长,故浇口处的结晶度高,而远离浇口处因冷却快,故结晶度低一些。

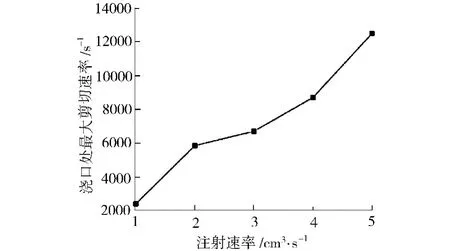

1.2 注射速率对剪切速率的影响

从图4中可以看出,随着注射速率的增加,浇口处的最大剪切速率亦增加。故提高注射速率也可提高薄壁注塑件注射成型时熔体充模过程中的剪切速率。提高注射速率,可使链段在应力作用下沿受力方向取向,形成有序区,容易诱导岀晶胚,从而提高结晶度。

图3 制品流动方向的剪切速率分布Fig.3 Distribution of shear rates of product in flow orientation

图4 注射速率对剪切速率的影响Fig.4 Effect of injection rate on shear rate

2 薄壁件注射成型结晶性能的检测实验

本文根据薄壁制品结晶性能检测实验所得结果,研究工艺条件对薄壁制品结晶度的影响并将其与仿真所得结果相比较,以得出工艺条件对薄壁制品结晶度的影响规律,进而提出薄壁注塑件注射成型可控制造方法,以更好地指导薄壁注塑件的实际生产。

2.1 主要原料

PE-HD,8008,密度 0.946 g/cm3,热传导率为0.28 W/(m·℃),比热2303 J/(kg·K),熔点135℃,兰州化工集团。

2.2 主要设备及仪器

注塑机,SZ250/1200BⅡ,湖南省华云机器厂;

模具控温机,YBM-11H(油),晏邦电机工业有限公司;

同步热分析仪,STA-449C,德国耐驰公司;

工业冷水机,SIC-3A,东莞信易电热机械有限公司;

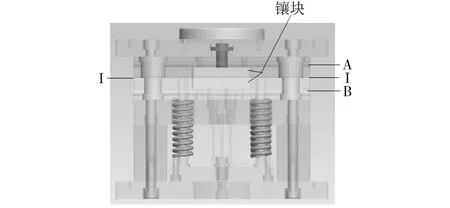

薄壁件注射成型模具,自制,模具总体结构如图5所示,该模具1模4腔,针对 PE-HD材料可以同时成型4 种不同壁厚(0.3、0.5、0.8、1.0 mm)的零件。本文选用龙记标准模架,规格为2525AⅠ,A板厚30 mm、B板厚30 mm,模厚225 mm。型腔布置在动模侧,分型面选择制品的一个侧表面。考虑到模具流道系统、型腔加工的工艺性,节省贵重材料及后续研究的综合利用,型腔及流道系统分别设计在嵌入动模板、定模板的两块85 mm×63 mm×15 mm尺寸规格的镶块上。流道采用 H型对称分布,流道截面为圆型,按照传统注射成型自然平衡流道系统设计计算经验公式,确定主流道直径为4 mm,分流道直径3 mm,基于对比研究的需要(其他研究课题),浇口设计为扇形浇口和矩形浇口各一组。

图5 薄壁注射成型模具的总体结构Fig.5 CAD model of thin-wall injection mould

2.3 样品制备

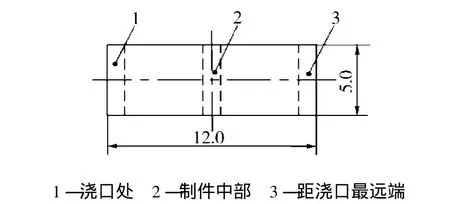

模具控温机的温度设定为80℃,注射成型工艺参数设定为:注射时间0.4 s,保压压力95%,保压时间2.4 s。分别调节熔体温度为175、195、215 ℃,分3组注射成型,每组20个。样品成型后,利用锋利刀片沿熔体流动方向在制品上切取试验样品,切片示意图如图6所示。

2.4 性能测试与结构表征

DSC分析:Ar气气氛,流量为 140 mL/min,以10℃/min的速率升温至260℃后恒温5 min,然后以8℃/min的速率降温,再以10℃/min的速率升温。

图6 流动方向切片取样位置示意图Fig.6 Sketch map of the cut specimens in flow direction

2.5 结果与讨论

对于高分子聚合物而言,在理想状态下,完全结晶时所释放的热量与完全熔融时所吸收的热量相等,其结晶过程与熔融过程互逆。在结晶相中,大分子聚集排列得紧密有序,直至熔融温度才出现晶相熔融和分子活动。结晶度、材料的模量及熔点温度越高,熔融所需的热量也越多,因此,熔融峰与结晶度密切相关[14-15],故本文采用了分析熔融热焓的方法。

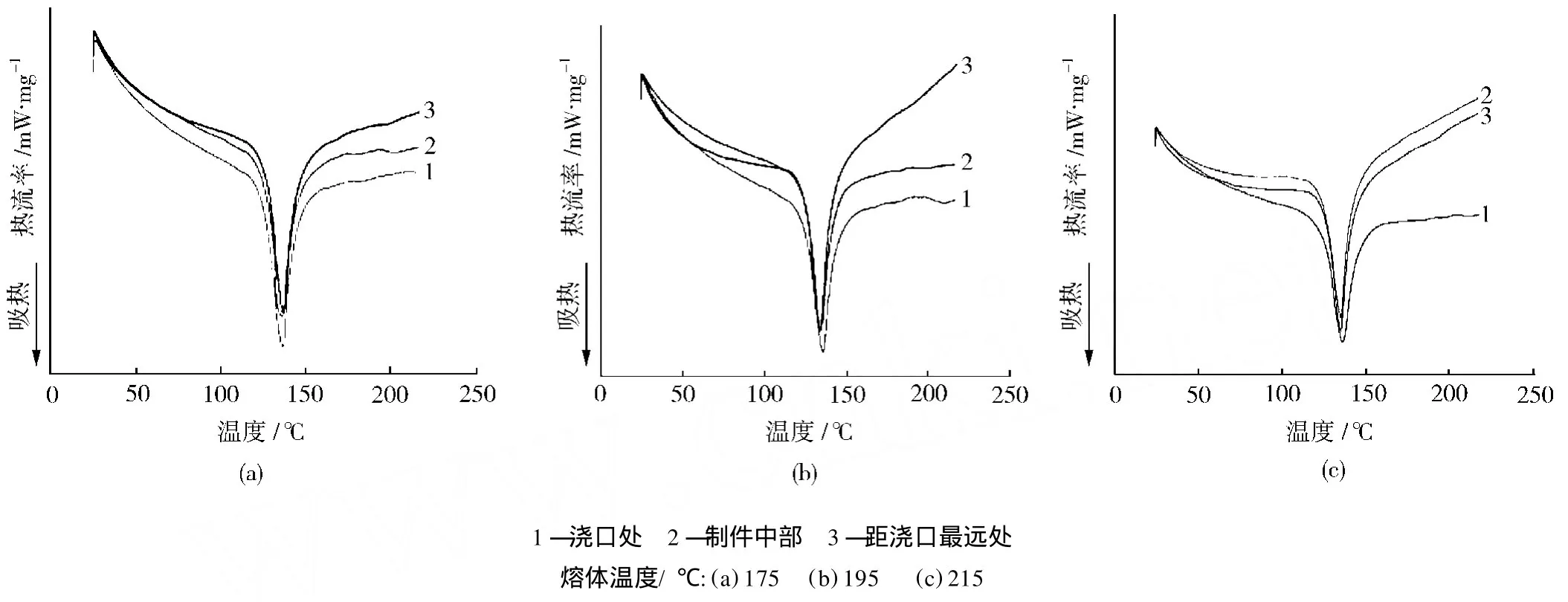

图7为熔体温度分别为175、195、215 ℃时,模具温度为80℃时制品在浇口处、制件中部、距浇口最远端的样品的非等温DSC熔融曲线。

图7 样品的DSC熔融曲线Fig.7 DSC melting curves for the specimens

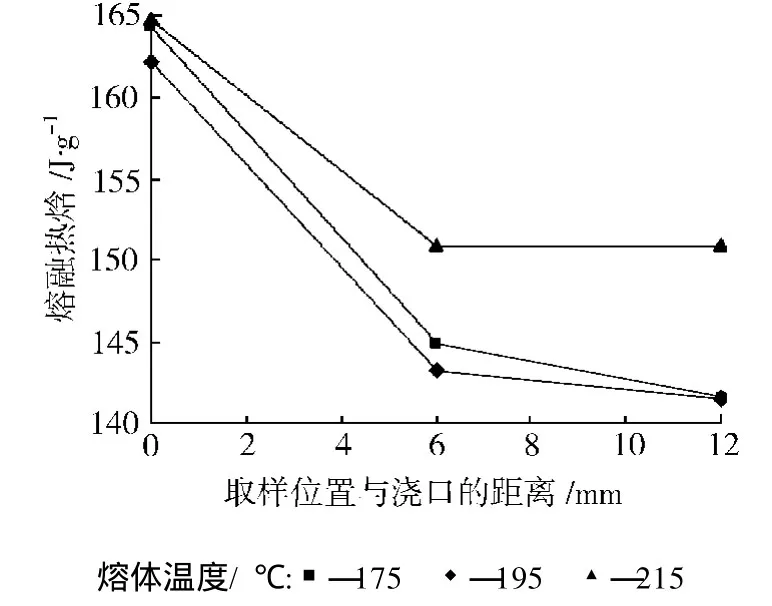

利用同步热分析仪配套的数据处理软件对图7中的3条曲线进行面积积分,可以计算岀相应的熔融热焓,如图8所示。由于聚合物熔融吸热,所以曲线的积分值应为负,图8中只表示熔融热焓的绝对值。从图8可以看出,不管熔体温度如何变化,浇口处的熔融热焓明显要高于其他位置;沿着熔体流动方向,熔融热焓随着与浇口距离的增大而减小,在5 mm处至制品末端,其变化不明显;熔体温度为215℃时,制品的熔融热焓最高;熔体温度从175℃升到195℃时,制品的结晶性能变化不明显,而当熔体温度从195℃升到215℃时,制品的结晶性能有明显提高。

图8 薄壁制品流动方向熔融热焓的分布Fig.8 The melting enthalpy of thin-wall parts in flow direction

3 结论

(1)浇口附近的剪切速率远大于制品其他各处,并且剪切速率随与浇口间距离的增加而迅速降低。从距浇口1.5 mm处到制品的末端,剪切速率的变化并不明显,稳定在2000~4000 s-1之间;

(2)提高注射速率可提高薄壁注塑件注射成型时熔体充模过程中的剪切速率,从而提高制品的结晶度;

(3)不管熔体温度如何变化,浇口处的熔融热焓明显要高于其他位置上的;沿着熔体流动方向,熔融热焓随着与浇口距离的增大而减小,在5 mm处至制品末端,其变化不明显。

[1] Liao S J,Chang D Y,Chen H J,et al.Optimal Process Conditions of Shrinkage and Warpage of Thin-wall Parts[J].Polymer Engineer and Science,2004,(5):78-83.

[2] Chen Sh Ch,Peng H S,Huang L T,et al.Investigations of the Tensile Properties on Polycarbonate Thin-wall Injec-tion Molded Parts[J].Journal of Reinforce Plastics and Composites,2003,22(5):479-453.

[3] Xu GX.Study of Thin Wall Injection Molding[D].Ohio State:Chemical Engineering of the Ohio State University,2004.

[4] Losch K.Thin Wall Molding:Demanding but Rewarding[J].Modern Lastics,1997,74(11):79-82.

[5] Mahishi M,MOLD C.Material Characterization for Thin Wall Molding Simulation[C]∥ANTEC.Atlanta-Georgia:Society of Plastics Engineers,1998:547-551.

[6] Maloney R P,Poslinski A J.Viscosity Pressure Dependence and Material Degradation Effects on Thin Wall Mold Filling Simulation[C]∥ANTEC.Atlanta-Georgia:Society of Plastics Engineers,1998:542-546.

[7] Tantakom P,Nick R S.Processing Strategies for Thin Wall Injection Molding[C]∥ANTEC.Atlanta-Georgia:Society of Plastics Engineers,1998:367-371.

[8] Shen Y K,Yeh P H,Wu J S.Numerical Simulation for Thin Wall Injection-molding of Fiber-reinforced Thermoplastics[J].International Communications in Heat-mass Transfer,2001,28(8):1035-1042.

[9] 宋满仓,颜克辉,赵丹阳.薄壁塑件注塑成形特性的试验研究[J].中国机械工程,2006,17(8):381-383.

[10] 郑国强,王松杰.注射成型薄壁制品的结晶度[J].现代塑料的加工应用,2004,16(3):35-38.

[11] 陶四平.高密度聚乙烯注塑成型冷却过程中温度分布及结晶行为的研究 [D].四川:四川大学材料加工工程学院,2005.

[12] Lorenzo L D,Silvestre C.Non-isothermal Crystallization of Polymers[J].Progress in Polymer Science,1999,24:917-950.

[13] Hsiung C M,CakmakM. EffectofInjection-molding Condition on the Crystallinity,Orientation Gradient Mechanical Properties on Poly(aryl-ether-ketone):Large Dumbbell Parts[J].Journal of Applied Polymer Science,1993,47:149-165.

[14] 蒋炳炎,尹湘林,翁 灿,等.HDPE微注射成型条件下非等温静态结晶[J].中南大学学报:自然科学版,2007,38(5):913-915.

[15] Guo J X.Numerical Simulation of Stress-induced Crystallization of Injection-molded Semicrystalline Thermoplastics[D].Newark:New Jersey Institute of Technology,2001.

Crystallization Properties of Injection Molded PE-HD Thin-wall Parts

J IAN G Bingyan,HOU Wentan,QIU Qingjun,J IAN G Fengze

(Key Laboratory of Modern Complex Equipment Design and Extreme Manufacturing,Ministry of Education,School of Mechanical and Electrical Engineering,Central South University,Changsha 410083,China)

By simulation analysis utilizing Flow/3D module in Moldflow MPI 5.0 and simultaneous thermal analysis,the effects of melt temperature and injection rate on the distribution of shear rate and melting enthalpy in thin-wall injection molding were studied.Three melt temperatures,175℃,195℃,and 215℃were selected.Results of the injection moulding experiments of the thin-wall PE-HD parts with a thickness of 0.8 mm showed that in the flow direction,the shear rate and the melting enthalpy of the melt close to the gate were much higher than those at other positions and decreased with increasing distance from the gate.For the melt at a distance between 1.5 mm from the gate and the end of part,the shear rate stayed somewhere between 2000~4000 s-1and no significant change in the melting enthalpy was observed when the distance was longer than about 5 mm.The melting enthalpy reached its peak value at the melt temperature of 215℃;the shear rate at the gate increased with increasing injection speed.

thin-wall injection molding;high-density polyethylene;shear rate;crystallization;melt temperature

TQ320.66+2

B

1001-9278(2010)08-0055-05

2010-05-12

国家863计划项目(2007AA04Z351)

联系人,jby@mail.csu.edu.cn