油膜轴承在高速线材轧机上的使用

龚 勤

油膜轴承在高速线材轧机上的使用

龚 勤

(八一股份公司轧钢厂,新疆830022)

油膜轴承烧损是困扰高速线材厂的一个难题,本文从理论计算、轴承制造、装配及维护等角度分析了油膜轴承烧损的原因,并提出了解决办法。

油膜轴承;间隙;油楔;变形

八钢公司轧钢厂高线机组精轧机设备由意大利达涅利公司提供,轧制速度120 m/s。其中油膜轴承是高速线材精轧机的关键零件,其性能好坏直接影响高速线材轧机的正常运行。

1 理论分析

高速线材轧机油膜轴承是液体动压轴承,其主要特点是:靠辊轴在轴承中旋转把润滑油吸入负荷区的楔形间隙,利用液体的动压效应将油膜轴承与辊颈分离开。高线精轧机油膜轴承是采用巴氏合金3层金属材料整体式油膜轴承。巴氏合金油膜轴承与钢-铜铅合金-铅锡铜镀层3层金属材料剖分式油膜轴承相比较,铜铅合金材料的抗疲劳性、承载能力及导热性较好,摩擦系数低,但其耐腐蚀性、嵌入性及顺应性不如巴氏合金。我厂精轧机组油膜轴承有3种:尺寸分别为149 mm×140 mm×105 mm、117 mm×111 mm×54 mm、116 mm×110 mm×85 mm,这3种油膜轴承均出现过烧损,烧损的现象主要有抱瓦破坏及巴氏合金脱落破坏两种。这两种破坏形式与轴承的结构尺寸及材料、相关零件的加工精度、润滑油的粘度、清洁度、载荷大小等有关。

2 承载力计算(以高速型为例)

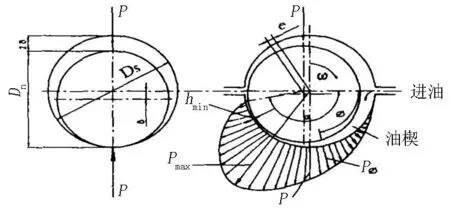

如图1(a)所示,当轴颈静止时,在外部负载P的作用下,轴颈与轴承在承载区互相接触。当轴颈转动时,润滑油通入轴承,吸入油楔中的油的压力随着转速的提高而增大(液体动压效应),并与外力P相平衡,迫使轴颈中心顺着旋转方向偏移到一个新的稳定位置。油楔中的径向压力P按图1(b)所示,其最大值位于油楔的最低位置和油楔尖端位置(最小油膜厚度位置)之间,各点压力P在垂直方向上的投影之和等于轧制力P。

(a)静止状态 (b)轴颈旋转中油楔径向压力的分布

油膜轴承承载力为:

P=0.4ηvl2Dn(δ/hmin-1)/δ2

式中η——油的粘度,η=90cst=0.9 Pa·s=0.9 N·s/m2;

v——轴颈表面滑动速度,Vmax=90÷210×117=50 m/s;

hmin——最小油膜厚度,取决于摩擦表面的加工精度;

δ——油膜轴承半径间隙;

Dn=117 mm;

δ=(0.35~0.3)/2=0.175~0.15 mm;

Hmin=Ha+Y1+Y2=0.025+0+0.007=0.032 mm;

Y1——轴挠曲变形,在轴承端面出现的挠度忽略不计;

Y2——两对中误差在轴承端面引起的偏移量;

Y2=Btgβ/2=0.007 mm;

B——轴承宽度;

β——中心线偏移角度。

则P=276 kN。

仅就油膜轴承本身而言,承载能力是完全满足轧制要求的。

3 轴承制造

油膜轴承分3层:钢-铜铅合金-巴氏合金。外层为低碳钢,用以提高油膜轴承的整体强度,起到骨架作用,使油膜轴承的安装与拆卸比较顺利;二层为铜铅合金,它的抗变形能力和承载力、导热性好;三层为巴氏合金,厚度为0.1 mm,主要起耐磨作用,提高油膜轴承的嵌入性及顺应性。二、三层之间有薄薄的一层锡铜铅合金,起到粘结内外层金属的作用。由于巴氏合金与低碳钢的线性膨胀系数差异较大,因此当油膜轴承温升过大时,接合界面易产生微裂纹。在负荷的作用下,裂纹会扩展导致轴承失效。虽然国内巴氏合金轴承制造技术已趋成熟,但仍需要注意以下几点:

(1)外层钢背在挂锡前残留油污、锈迹或清洗后的钢背未能及时挂锡,会导致材料之间结合不严密。

(2)巴氏合金浇注温度过低或过高。通常巴氏合金浇注温度应控制在420~460℃之间,浇注温度过高,易导致合金晶粒粗大,轴承强度降低,浇注温度过低易导致内外层金属之间结合力不够,易造成巴氏合金脱落。

(3)严格控制钢骨架预热温度、浇注温度和冷却速度三者之间的关系。

(4)轴承内圈的加工必须采用专用镗床及夹具,确保壁厚均匀及加工后残余应力要小。

4 轴承的装配

4.1 轴承装配工艺

轴承装配前应采用敲击钢背听声音、结合煤油浸泡等方法对其进行检查,复检合格后方可开始装配。将轴承置于冰柜中冷冻至-60℃后取出,在其外圆上涂好油,将油膜轴承定好位后,压入导套再用压锤将导套内油膜轴承均匀压入偏心套中。一旦发现憋劲情况,应立即停止装配,查明原因后再进行。轴承装到位后,再将轴系插入轴承中,紧固好,检测油膜轴承与轴颈之间的间隙,并确保辊轴旋转灵活。油膜轴承内孔有轴向及周向油槽,其作用是从进油口进入的润滑油能迅速足量地流入承载区,并带走大量的热量。油槽必须远离承载区,因为油槽的存在会极大地破坏油膜的承载能力。

4.2 装配过程中应注意的问题

(1)油膜轴承在装配时应使用装配工具,在装配过程中应避免碰伤轴承内表面。

(2)在装配过程中应避免由于操作不当致使轴承内孔变为喇叭形。

(3)油膜轴承装配时,一定要擦洗干净避免杂质带入,否则可能烧瓦。装配完毕一定要进行测量,检查油膜轴承间隙是否在控制范围内。

(4)在轧制过程中,不论偏位角多大,油膜轴承的承载区的移动范围只能在半径间隙以内。准确地讲,动态时油膜轴承承载区会沿辊轴旋向向前移动0.27 mm以内,因此其区域的变化丝毫不会影响轴承的使用。油膜轴承的非承载区上为半圆,其最佳承载区应是以油孔对侧为中心的120°范围内,承载区不得过于接近轴向油槽。油膜轴承与偏心套通过过盈配合联为一体后,轧制力将由偏心套承受,因此轧制力对应的方向应是偏心套厚度最大的位置,油膜轴承上进油孔应正对偏心套最薄处的油槽(不考虑摩擦力因素)。

5 油膜轴承的维护要点

油膜轴承装配完毕后,在线运行时必须注意润滑油的清洁度及流量。

(1)利用液体动压效应原理,使润滑油产生较大的承载力托起辊轴,使高速运转的辊轴与轴承间充满厚度呈楔形变化的油膜,避免辊颈与轴承内表面直接接触破坏轴承。

(2)润滑油要定期进行化验,检查润滑油中金属杂质是否超标,油水分离和润滑油中水的含量是否超标。因为烧瓦绝大多数是油中金属杂质或水含量超标所致。

(3)做好轴承冷却工作。目前我厂精轧机组采用集中稀油润滑系统供油,为确保油膜轴承中供油充分及清洁,系统中采用了二级过滤装置及压力保护装置,同时为确保过滤效率及过滤能力,我们严格按过滤器前后压差不得大于2×105Pa这一标准来更换滤芯。

(4)定出合理的检修周期,定期对辊箱进行检修维护。如果检查油膜轴承露铜就应该及时更换,因铜的嵌入性不好,如果润滑油中有金属杂质就容易烧瓦。

6 结语

通过不断地学习和分析,在逐步提高认识并严格执行相关规定的基础上,对油膜轴承的使用和维护都取得了一定的经验,获得较好效果。

[1] 毛谦得,李振清.机械设计师手册.北京:机械工业出版社,2000.

[2] 章宏甲.液压与气压传动. 北京:机械工业出版社,2000.

[3] 张柱芳.滑动轴承.北京:高等教育出版社,1982.

[4] 齿轮手册编委会.齿轮手册.北京:机械工业出版社,1990.

[5] 吴宗泽.机械结构设计.北京:机械工业出版社,1988.

The Application of Oil Film Bearing on High Speed Wire Rod Mill

GongQin

The burn-out of oil film bearing is an issue in the high speed wire rod mill. The burn-out reason of oil film bearing has been analyzed from the aspects of theoretical calculation, bearing production, assembly and maintenance in this paper, and further the solution has been presented.

oil film bearing; clearance; oil wedge; deformation

TG333.17

B

2010—06—29

编辑 傅冬梅