聚四氟乙烯在机床维修中的应用

姜 虹

聚四氟乙烯在机床维修中的应用

综述

姜 虹

(中国第一重型机械股份公司中型装备制造分厂,黑龙江161042)

聚四氟乙烯导轨具有摩擦系数小、耐磨性好、粘接强度高、维修方便的特点。本文介绍了聚四氟乙烯在机床上的粘接工艺流程以及在机床修理中的应用。聚四氟乙烯降低了机床导轨的磨损,提高了零件的加工精度,延长了设备使用寿命,经济效益可观。

聚四氟乙烯;机床;导轨;粘接;应用

近十几年来,美国、英国、日本、德国、苏联等工业发达国家在机床上已普遍采用聚四氟乙烯导轨软带。该材料的软带是一种耐磨的工程塑料,除用于机床导轨外,还开发出了多种用途,如加工和修复易磨机件,像滑块、塞块、轴瓦和机床的轨道等。其主要特点为摩擦系数小、耐磨性好、粘接强度高、维修方便。

1 聚四氟乙烯导轨的特性

聚四氟乙烯摩擦系数较低,对金属的摩擦系数在0.07~0.14之间,所以机床导轨贴上聚四氟乙烯材料后,运转流畅,振动噪音小,并能防止低速时的爬行。在短期无油或少油的情况下,导轨不会发生研伤,还可以降低摩擦面的损耗,从而提高机床的使用寿命,降低导轨本身的加工成本。

为了提高聚四氟乙烯材料的抗压强度、硬度、耐磨性、润滑性、抗负载变形性及其尺寸稳定性和导热性,在20世纪60年代初又开发了填充聚四氟乙烯,从而开辟了聚四氟乙烯在机械领域的广泛应用。

填充聚四氟乙烯导轨加入了金属填料,不仅导热性得到了改善,而且耐磨性、抗压强度和硬度也大幅度的提高。其原因就是当填充聚四氟乙烯导轨面与金属导轨面静接触时,金属导轨表面上的亚微观凸峰中的一部分与填充聚四氟乙烯导轨中的金属粒互相啮合,其余部分与聚四氟乙烯相啮合,凸峰被聚四氟乙烯中所含的金属颗粒强化了,使其抗弯强度和硬度提高了。金属对磨时,由于金属微粒的作用,金属对磨面的凸峰楔入填充聚四氟乙烯的深度比纯聚四氟乙烯浅多了。对磨时产生的摩擦由聚四氟乙烯-金属和金属-金属两部分组成,前者保持了摩擦系数低的性能,后者因金属强化作用使聚四氟乙烯耐磨。静接触时填充聚四氟乙烯中的金属粒把填充聚四氟乙烯支撑在金属表面的凸峰上,对磨时,金属颗粒托着填充聚四氟乙烯在峰顶上滑过。一般在一定范围内,金属填料含量增加,摩擦系数也随着增大。但由于所加金属都是金属固体润滑剂,所以其摩擦系数变化不大,而耐磨性却大大提高了。

聚四氟乙烯导轨与铸铁以及其他塑料导轨相比,具有无可比拟的优越性,但是表面未经过活化处理的聚四氟乙烯要与机床导轨很牢固的粘结在一起是不可能的,原因是聚四氟乙烯是典型的难粘材料,直接用粘结剂很难达到高强度的粘接。近三十年来,国外对聚四氟乙烯的粘接研究大多集中在难粘原因及各种表面处理方法上,但至今仍未开发出一种不需要表面处理、使用方便、粘接强度高的胶黏剂。

聚四氟乙烯表面的处理方法大致有以下几种:化学处理——钠处理,硫酸重铬酸处理;机械处理——喷砂处理;放电处理——辉光放电、电晕放电;其他——放射线照射(r线、电子线),接枝聚合等。在各种方法中,效果最好、应用最广泛的方法为钠-萘-四氢呋喃铬合溶液活化处理法,又称湿式处理法。湿式处理法的工作原理是经过活化处理的填充聚四氟乙烯材料表面发生了化学变化,材料表面的部分氟原子被钠-萘-四氢呋喃铬合溶液中的钠夺走,表面上留下了碳化层(其深度约为1 μm)和某些基团,临界表面张力由原来的1.85 Pa提高到了5 Pa。而通用粘接剂,如环氧胶粘剂的表面张力为(4~6)Pa,接近于活化聚四氟乙烯的临界表面张力,故它能在聚四氟乙烯表面形成良好的润温状态,即能牢固地粘接活化聚四氟乙烯材料。

聚四氟乙烯还具有突出的耐水、耐碱水、耐油、耐高低温交变及耐紫外线等多种综合性能。

2 聚四氟乙烯在机床上的粘接工艺

对粘接工艺的要求可用平、净、干、匀、足五个字来概述。所谓平,即粘接面要平整;净,被粘接面一定要清洗干净不能有油污灰尘等;干,即清洗后的待粘表面要保持干燥;匀,即调胶、涂布要均匀;足,即要有足够的压力和足够的固化时间。

其具体的工艺过程如下:

(1)下料

根据被粘面磨损程度决定需要粘接板材的厚度,再按被粘面尺寸下料,长宽均应有余量(2 mm~5 mm),以防粘接时滑位。

(2)机械加工

粘接前,导轨面要刨平,加工后的导轨面对硬度无要求。一般来说粘接强度随表面粗糙度的增加而增加,但表面太粗糙反而会降低粘接强度,表面粗糙度以Ra6.3 μm~Ra1.60 μm为宜。将粘接表面加工成十字交错形状,宽(2~3)mm深度为(1.5~2)mm,在交叉点上钻∅4 mm孔,交错面积为40 mm×40 mm,这样可以增加粘接强度。

(3)清洗

为了去除油污、锈垢、氧化物及尘埃等,粘接前需要对粘接表面清洗。

金属粘接表面的清洗程序为:将不易脱纱的布剪成小块,用丙酮擦拭金属粘接面,擦拭方式应重复由一端擦向另一端,擦拭到洁白无垢为止,切忌来回往复插拭,以防表面再次被污染。

活化填充聚四氟乙烯粘接面的清冼。经过活化的聚四氟乙烯是比较干净的,但由于在包装、运输过程中难免会使表面带有尘垢或油污,所以有必要用棉球或纱布蘸上丙酮将其擦洗干净。

清洗过的表面要保持清洁,不可用手触摸。

(4)粘接

将J-2012导轨胶的A 、B两种成分按1 ∶1(重量)的比例混合均匀,根据用量(大约每平方米涂胶200 g~250 g)随时调配,调匀后涂在清洁的被粘面上。粘结强度一般是随胶层厚度的减薄而增加,原因是薄而均匀的胶层在界面产生缺陷的可能性较小,具体原因是热固性树脂在固化时,薄的胶层由于膨胀、收缩而产生的内应力比厚的胶层小。但是如果胶层太薄,两个被粘表面又不十分平整时,有些地方就会因缺胶而使强度下降。所以胶层既要均匀又要薄,一般控制在0.07 mm~0.04 mm厚度为宜。

J-2012导轨胶为无溶剂胶粘剂,无需晾置。为了防止导轨胶与其他物体粘贴,可将纸或聚乙烯薄膜铺在配压面上,也可采用在非粘台面上涂一层润滑油代替垫纸。为避免导轨窜动或翻转配压时导轨板因自重或卷曲而脱落,最好贴合后放置0.5 h~1 h再翻转配压。J-2012导轨胶固化时不排出低分子气体,所以只需要一定的接触压力即可(约5×104Pa)。当所粘接的导轨较长,采用的聚四氟乙烯较厚或者精度要求较高时,可适当增大压力(约10×104Pa)。

(5)修正

固化完全后(夏秋季固化时间为2天,冬季为2~3天)去压,用刮刀或其他刀具将活化填充聚四氟乙烯导轨板边角修整成坡形,其宽度比导轨面窄1 mm~2 mm。

(6)开油孔及装配

填充聚四氟乙烯可以在少油甚至无油的状态下正常工作,但在有润滑油的条件下摩擦性能更佳。因此需要开油孔,可不开油槽。最后检验精度、装配。

3 车床导轨的粘接实例

下面以一车床导轨的粘接为例,详细介绍导轨的粘接工艺。

(1)床身导轨面与工作台导轨面尺寸配合。

(2)根据导轨磨损后的刨削深度选用导轨板,一般平导轨选用2 mm厚导轨板粘接,V形导轨采用1.5 mm厚导轨板进行粘接。

(3)考虑到粘接板较厚长,采取将粘接板铺在床身上,分别在粘接板与工作台导轨面上涂胶,再将工作台压上的方法,以确保其稳定性及牢固性。

(4)粘接板下料长度比工作台导轨长200 mm~300 mm,以便在两端固定钢丝拉紧。

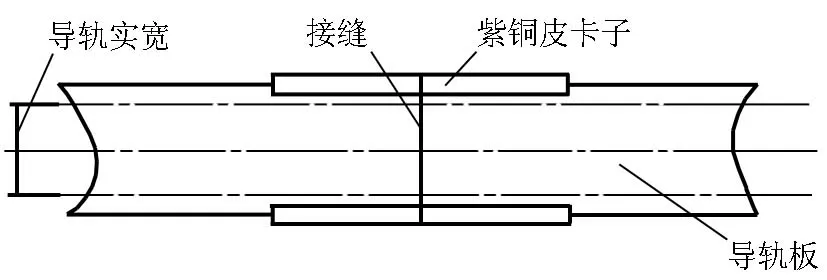

(5)导轨板长度需要拼装时,一般采用0.2 mm厚铜皮做卡子,因下料时的平导轨宽10 mm, V形导轨宽8 mm,这样打卡后不影响粘接。导轨板接头如图1所示。粘接固化后,修边时把卡子修去。

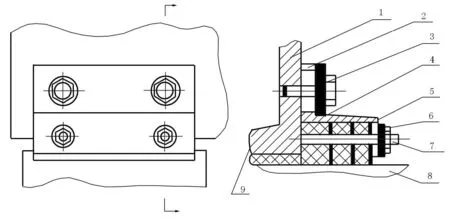

(6)为防止铁屑及其他脏物进入导轨付,本次改造设计了多层防护板。防护板结构如图2所示。

经过半年多使用证明,多层防护板密封效果比普通装置密封效果更佳,而且可以随时调节防护板与导轨面之间的预紧力,以消除因磨损而产生的间隙。

(7)按粘接工艺过程进行粘接。

图1 导轨板接头Figure 1 Joint of guide plate

1—工作台导轨 2—压板 3—螺钉(M10) 4—垫板 5—油毛毡6—耐油橡胶 7—螺钉(M8) 8—床身导轨 9—导轨板

4 聚四氟乙烯在机床修理中的应用

4.1 在M1432B 磨床改造中的应用

对机修车间M1432B磨床进行了精密度提高的改造。将磨头部分的动压轴承改为静压轴承,床身及砂轮架导轨付采用活化填充聚四氟乙烯导轨板改造。

工作台导轨有轻度拉伤,将床身与工作台导轨精刨,使床身导轨在磨床上按工作台导轨配磨。选1.5 mm厚导轨板粘平轨,1 mm厚导轨板粘v形轨,按粘接工艺粘合。固化后修边、刮研,使接触精度达到要求。

砂轮架原为滚动导轨,为保持原有安装位置及砂轮架与工作台相对位置不变,经计算后按粘接工艺粘接了1.5 mm(平轨)及1 mm(v形轨)导轨板,固化后,修边刮研。

导轨付改造后防止了工作台低速度爬行,这为精修砂轮创造了条件,为提高加工精度及粗糙度奠定了基础。

砂轮架导轨改造后,明显降低了进给阻力,增强了吸振抗振能力,改善了机床的加工条件,为提高加工精度及粗糙度特别是降低磨削波纹奠定了基础。磨头由动压轴承改为静压轴承提高了回转精度与刚度。因此,改造后的机床精度提高,经鉴定达到了超精密磨床的水平。

4.2 在普通车床大修中的应用

对普通车床大修中采用了活化填充聚四氟乙烯导轨板粘接大溜板。其方法是:床身在导轨磨床磨削加工后,将大溜板导轨面修整(若拉伤较严重则刨削),确定需加板的厚度(利用原防尘板螺孔,固定调整架将大溜板支起,找好三杠后,测量滑板与床身导轨之的间隙,决定粘板厚度),按粘接工艺粘接。

这种方法的优势是改善了导轨付的性能,运行阻力大大下降,磨损减轻,操作方便。使用情况表明,凡采用活化填充四氟乙烯导轨板的车床、床身导轨均保留了原磨削刀纹,无明显磨痕。根据三杠位置决定粘板厚度,使进刀箱、溜板箱、三杠架位置均不变,减少了大修工时及更换件数量。

根据在普遍车床上使用的经验,采用活化填充聚四氟乙烯导轨板改造原导轨付后,不仅改善了操作条件,而且大大提高了床身导轨尺寸的精度,再配合采用其他一些措施,延长了机床大修期。大幅降低了维修费用,经济效益十分显著。

5 结论

(1)聚四氟乙烯与金属相对滑动摩擦时,具有低而稳定的摩擦系数,克服了原来操作手柄重等问题,使机床运转轻快,提高了零件的加工精度。

(2)具有突出的耐磨性,大大降低了导轨面的磨损,可提高机床精度,延长使用寿命。

(3)具有吸震性,减小了机床振动和噪声,防止产生低速爬行。这对数控机床减少步进电机扭矩损耗是十分有利的。

(4)由于聚四氟乙烯较软,当各种金属碎片进入导轨后,可以嵌入其中避免床身自身磨损,同时也可防止对磨金属的表面拉毛研伤。

(5)自身具有良好的润滑性,保护了对磨面或导轨不被磨损。同时在设备发生短期缺油或少油时,不致咬伤对磨面或导轨。

(6)维修成本低廉,应用工艺简便,一般的车床修复费用为100~200元。缩短了停车周期,延长了设备使用寿命,为以后的维修打下了良好的基础。

Application of Polytetrafluoroethylente in Machine Maintenance

JiangHong

Polytetrafluoroethylene guide rail has the features of low friction coefficient, good wear resistance, high sticking strength and convenient maintenance. This paper describes the application of polytetrafluoroethylente in sticking process flow and maintenance of machine. The application of this material decreases machine guide wear, and increases parts processing precision and extends equipment application life, which make economic benefit considerable.

polytetrafluoroethylene; machine; guide; sticking; application

TG502

B

编辑 杜 敏