数控机床回参考点常见故障分析与诊断方法

韩京海 郭 燕

(①南京交通职业技术学院机电系,江苏南京 211188;②南京化工职业技术学院,江苏南京 210048)

目前数控机床回参考点的方式有两种:使用脉冲编码器或光栅尺的栅格法和使用磁感应开关的磁开关法。磁开关法由于存在定位漂移现象,因此较少使用。大多数数控机床均采用栅格法回参考点。

栅格法根据检测元件计量方法的不同又可分为绝对栅格法和增量栅格法。采用绝对栅格法回参考点的数控机床在电池保护存储器支持下,只需在机床第一次开机调试时进行回零点操作调整,此后每次开机均记录有零点位置信息,因而不必再进行回零操作。采用增量式位置检测装置的机床,由于增量式位置检测装置在断电状态时会失去对机床坐标值的记忆,每次机床通电时都要进行回零操作。由于目前大多数数控机床均采用增量式位置检测装置,如果数控机床回参考点出现故障将无法进行程序加工,回参考点的位置不准确将影响到加工精度,甚至出现撞车事故。因此分析和排除回参考点故障问题是非常必要的。

1 返回参考点的控制原理

下面以FANUC 0i系统为例说明增量栅格法返回参考点的原理及其常见故障的处理。

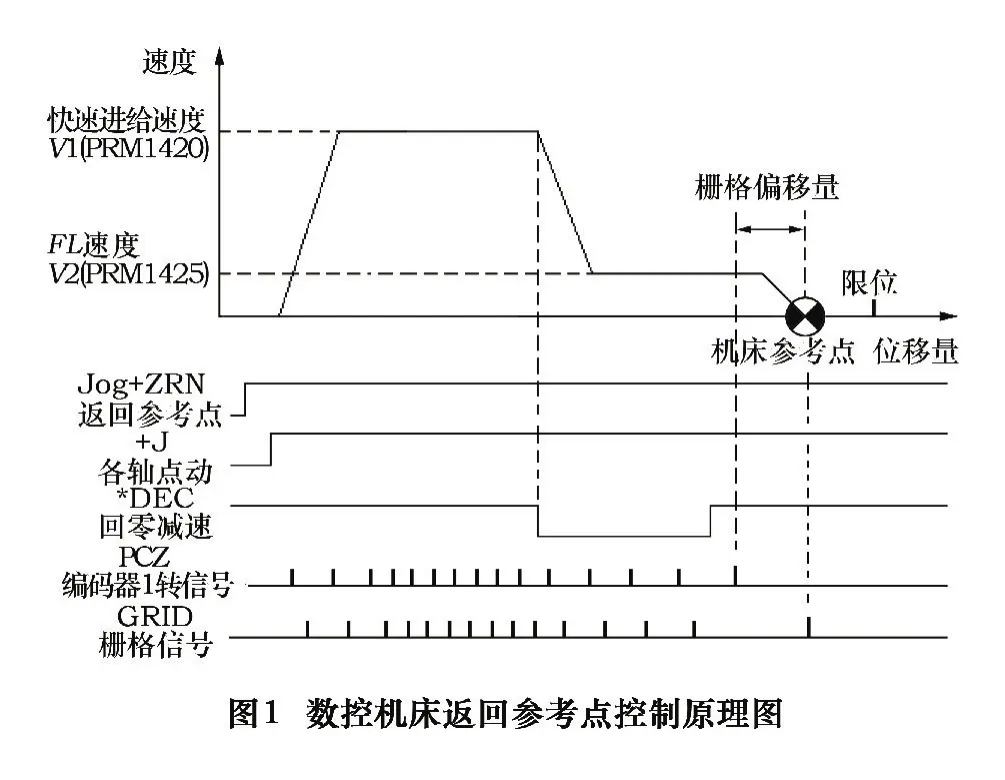

数控机床返回参考点的控制原理图如图1所示。在回零工作方式下,按下各轴点动按钮(+J),机床以快移速度(V1)向机床零点方向移动,当减速挡块压下减速开关时,减速信号(DEC)由1到0,系统开始减速,以低速(V2)向零点方向移动。当减速开关离开挡块时,即减速信号(DEC)由0再到1,系统开始找栅格信号,找到栅格信号则机床停止,以此位置作为机床零点。

1转信号是编码器产生的信号。编码器除产生反馈位移和速度的脉冲信号外,还每转产生一个基准信号即1转信号。需要注意的是,栅格信号(GRID)并不是编码器直接发出的信号,而是数控系统在1转信号和软件共同作用下产生的信号。通过调整栅格偏移量,在一定范围内灵活调整机床零点位置。机床使用中,只要不改变脉冲编码器与丝杠间的相对位置或不移动参考点撞块调定的位置,栅格信号就会以很高的重复精度出现。

2 数控机床回参考点故障分析与处理

当数控机床回参考点出现故障时,首先应由简单到复杂,进行全面检查。先检查原点减速挡块是否松动、减速开关固定是否牢固、开关是否损坏,若无问题,应进一步用千分尺或激光测量仪检查机械相对位置的飘移量、检查减速开关位置与原点之间的位置关系,然后检查伺服电动机每转的运动量、指令倍率比(CMR)及检测倍乘比(DMR),再检查回原点快速进给速度的参数设置及接近原点的减速速度的参数设置。数控机床回参考点不稳定,不但会直接影响工件加工精度,对于加工中心,还会影响到自动换刀。本文介绍几种常见的数控机床回参考点故障及其排除方法。

(1)坐标轴在执行回零过程中,没有减速,直到超程报警或压下位置极限开关造成急停。该故障原因可能是该轴的减速开关失效,从而导致栅格信号不起作用。这时需根据先机械后电气的维修原则,首先检查减速撞块是否松动,然后检查减速开关至系统的连接电路是否断路等。

例如,某配套FANUC 11M的加工中心,在回参考点过程中,发生超程报警。

分析与处理:经检查,发现该机床在回参考点时,当压下减速开关后,坐标轴无减速动作,由此判断故障原因应在减速检测信号上。通过系统的输入状态显示,发现该信号在回参考点减速挡块的压合与松开情况下,状态均无变化。对照原理图检查线路,确认该轴的回参考点减速开关由于切削液的侵入而损坏。更换开关后,机床恢复正常。

(2)工作台回零过程中观察到有减速,但一直以减速速度移动直到超程报警或触及限位开关而停机,回参考点操作失败。产生该故障的原因可能是测量系统在减速开关恢复接通到机床碰到限位开关期间,没有捕捉到栅格信号。这可能有4种原因:①可能是编码器(或光栅尺)在回归参考点操作中没有发出已经回归参考点的零标志位信号;②可能是回归参考点零标记位置失效;③可能是回归参考点的零标志位信号在传输或处理过程中丢失;④可能是测量系统硬件故障,对回归参考点的零标志位信号不识别。这可使用信号跟踪法,用示波器检查编码器回归参考点的零标志位信号,判断故障。

(3)机床在返回参考点过程中有减速,也有制动到零的过程,但停止位置常常与零点正确位置前移或后移一个丝杠螺距(即相当于编码器1转的机床位移量的偏差),即返回参考点操作失败。该故障可能有3种可能:①可能是回归参考点的零标志位信号已被错过,只能等待脉冲编码器再转l周后,测量系统才能找到该信号而停机,使工作台停在距参考点1个选定间距的位置(相当于编码器1转的机床的位移量)。②可能是减速挡块离参考点位置太近,坐标轴未移动到指定距离,就接触到极限开关而停机。③可能是由于信号干扰、挡块松动、回归参考点零标志位信号电压过低等因素致使工作台停止的位置不准确,且无规律性。

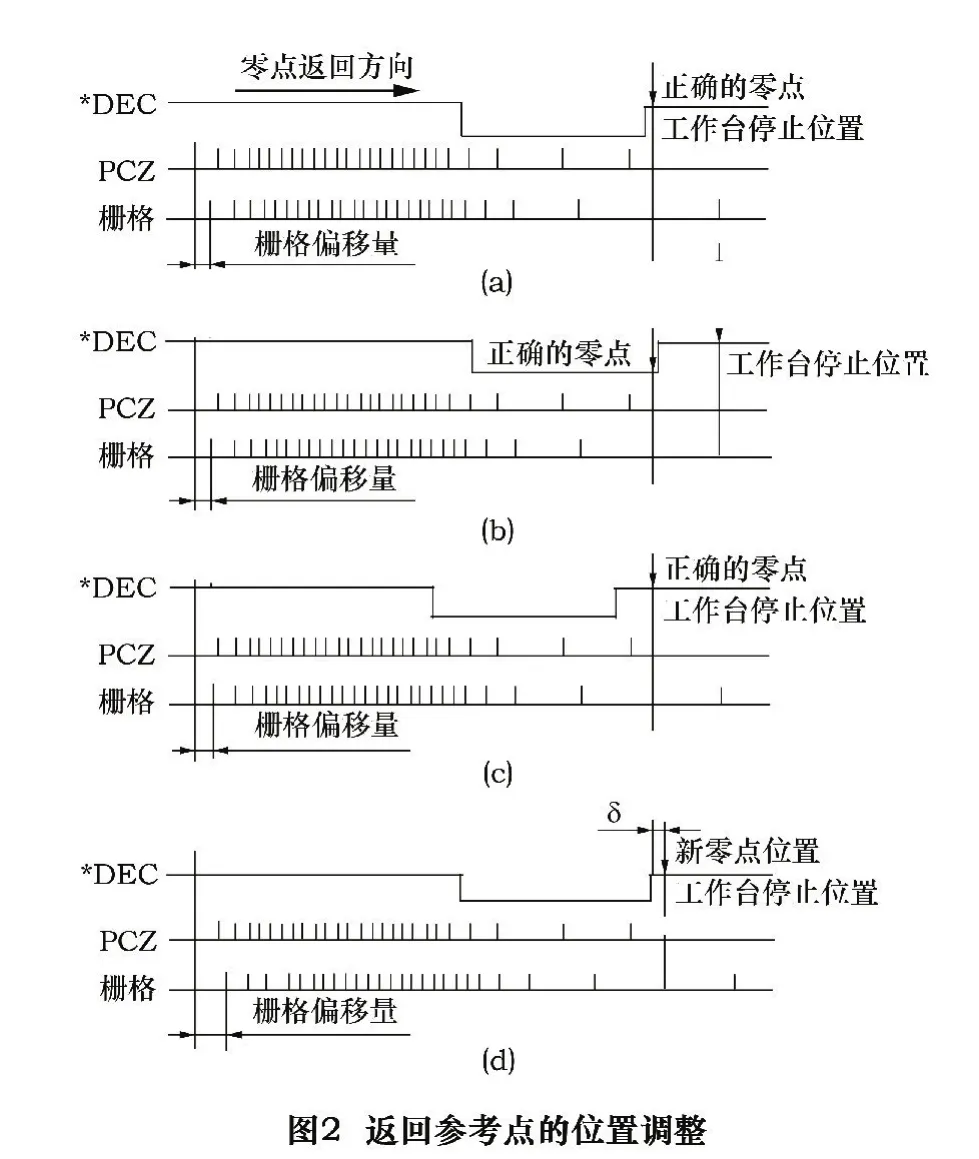

如图2a所示,当减速开关信号从断(OFF)恢复到通(ON)时,栅格信号随即就出现(既所谓信号处在了临界点上),这样,减速开关“通”、“断”信号出现的重复精度,或机械部分热变形等,都会使零点出现位置偏离的故障(图2b)。在这种情况下,可适当调整减速挡块的位置(图2c)或修改栅格偏移量(图2d所示),使栅格信号产生的时刻离减速信号从断到通时相距约半个栅格信号产生的周期,即可消除故障。

具体调整方法如下:①手动返回机床零点。②选择诊断画面,读取诊断号302的值(302的值为挡块脱离位置到读取到第一个栅格信号时的距离)。③记录系统参数1821的值,即参考计数器容量(栅格间距)。④微调减速挡块位置或修改栅格偏移量(系统参数1850设定值),使诊断号302的值等于参数1821设定值的一半(1/2栅格间距)。④重复进行手动回零,确认诊断号302显示的值每次为1/2栅格间距左右。

(4)机床在返回基准点时,发出“未返回参考点”报警,机床不执行返回参考点动作,其原因可能是因改变了设定参数所致。出现这种情况应考虑检查数控机床的如下参数:①指令倍率比(CMR)是否设为零;②检测倍乘比(DMR)是否设为零;③回参考点快速进给速度是否设为零;④接近原点的减速速度是否设为零等;④机床操作面板快速倍率开关及进给倍率开关是否设置了0%档。

3 结语

机床回参考点一般可分为找不到参考点和找不准参考点两类。前一类故障主要是回参考点减速开关的信号或零标志脉冲信号失效(包括信号未产生或在传输中丢失)所致。后一类故障往往是参考点开关挡块位置设置不当引起的,只要重新调整即可。排除故障时,应事先识别机床的回零方式,从故障现象着手,可采用由简到难,由外到内,再由机械部分到电气部分,采用信号跟踪法查找故障部位。这里的“外”指安装在机床外部的挡块和参考点开关,“内”指脉冲编码器零标志位或光栅尺上的零标志位。

[1]孙汉卿.数控机床维修技术[M].北京:机械工业出版社,2005.

[2]刘永久.数控机床故障诊断与维修技术.北京:机械工业出版社,2006.