火焰喷涂镍石墨涂层工艺研究

侯庆英 郭利雄 王忠明

(中航工业哈尔滨东安发动机集团有限公司,黑龙江哈尔滨 150066)

发动机气路封严是影响其效率和性能的重要因素,为此,在设计上常采用可磨耗涂层来达到气路封严的目的。可磨耗涂层要求涂层质软而易磨,与基体有良好的结合性能,并具有良好的抗冲击、抗热震性能。镍石墨涂层由于其硬度低,结合力强,孔隙率相对稳定,具有一定的抗冲击能力等特点,能满足封严涂层的使用要求。

航空发动机的热喷涂层主要包括耐磨涂层、热障涂层、封严涂层和高温防护涂层等。航空燃气涡轮发动机都有比较完整的气路封严系统。系统由介于轴、鼓筒、转动叶片叶尖、压气机和涡轮等各级之间的封严装置组成,封严装置的好坏直接影响发动机的功率、推力和效率。如涡轮外环(即叶尖径向间隙)的封严,按设计要求,叶尖间隙与叶片长度的比值每增加1%,涡轮效率损失就增加1% ~3%,可见,气路封严是提高效率和性能的重要途径之一。为此,在设计上常采用可磨耗涂层来达到气路封严的目的。热喷涂封严涂层分为两大类,即主动磨削涂层和可磨耗涂层。可磨耗涂层要求涂层软而易磨,与基体有良好的结合性能,并具有良好的抗冲击、抗热震性能。

镍石墨涂层属于低温可磨耗封严涂层,通常硬度为35~45 HR15Y,结合力良好,主要应用在发动机的冷端,工作温度在450℃以下。由于镍石墨粉末熔点较低,采用相对低成本的火焰喷涂技术,制备有一定孔隙率及氧化物含量的涂层,可满足技术指标要求。

1 火焰喷涂的原理及特点

火焰喷涂是一项采用氧气-燃料燃烧能为热源的喷涂技术,按喷涂材料可分为线材式和粉末式两种,粉末式火焰喷涂原理如图1所示。

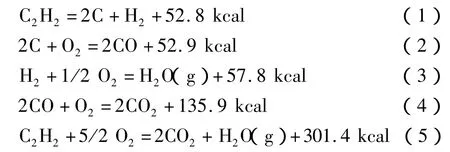

在气体流动的情况下,使用打火器点燃喷枪喷嘴,粉末通过送料器由送粉气体携带进入火焰喷枪喷嘴部位,粉末由于在喷嘴处遇到燃烧气流而被加热和加速,同时喷附在基体表面上。粉末喷涂一般采用乙炔为燃料,按如下的反应进行:

在完全燃烧时,如乙炔量为1,氧气的量就是5/2。但氧气和乙炔的混合气体的比例如果是1∶1,则需从周围空气中补给氧气,方能得到中心焰。而且在喷嘴出口处将发生上述的式(1)、(2)反应,此部分由还原性气体介质组成。然后在外焰部分,则由空气中的氧气进行式(3)、(4)反应,经过完全燃烧,在火焰中飞行的粉末材料不断受到加热。但由于气体的急速流动,火焰中会混入大量空气,因此火焰的大部分将变成氧化性气体,容易造成粉末材料脱碳[1]。

喷涂镍石墨之前的打底涂层一般选用Ni-Al粉末。由于其属于自粘结复合粉末,即在喷涂工艺过程中,能够发生化学反应,生成金属间化学物,并且释放大量热量,将基体表面加热到接近熔融状态,促进熔融颗粒与基体表面形成冶金结合的复合粉末材料,使用Ni-Al能提高涂层与基体之间的结合力,因此在喷涂镍石墨之前选用等离子喷涂设备在试片上喷涂镍包铝涂层,之后使用火焰喷涂设备喷涂镍石墨涂层至规定厚度。

2 实验部分

2.1 实验设备

火焰喷涂系统、等离子喷涂系统、ABB六轴机械手、吹砂机。

2.2 试样准备

喷涂试件材料为1Cr17Ni2,规格为50 mm×30 mm×4 mm,表面平行度0.08 mm。

2.3 硬度测试方法

采用全洛式硬度计,80 HR15Y标准试块,试验加载时间为5 s,在试片上取10点进行硬度测试,计算其算术平均值,即为涂层硬度。

2.4 火焰喷涂的工艺流程及其作用

火焰喷涂镍石墨工艺流程:有机溶剂除油→低压吹砂→等离子喷涂底层→火焰喷涂镍石墨。

有机溶剂除油:选用丙酮对试片进行除油,待试片晾干或用经油水分离处理过的压缩空气吹干。

吹砂:用吹砂机对试片进行低压吹棕刚玉砂,吹砂后不允许赤手接触试件。为确保涂层与基体的结合力,防止灰尘、杂质等二次污染待喷涂界面,应严格控制吹砂至喷涂的时间间隔,通常控制在2 h以内。

等离子喷涂:用等离子喷涂设备在试片上喷涂镍包铝粉末,该涂层是自粘结性涂层,作为中间过渡涂层可以提高镍石墨层的涂层结合强度。通常底层厚度控制在0.10~0.15 mm。

喷涂镍石墨:用火焰喷涂设备在镍包铝涂层上喷涂镍石墨涂层。表1为喷涂镍石墨的相关实验数据。

表1 工艺实验参数表

2.5 主要工艺参数对涂层性能的影响

2.5.1 氧气和空气对涂层硬度的影响

由前文的论述得知,在完全燃烧时氧气量和乙炔量的比为2.5∶1,若在混合气体中氧气的量过大,则在火焰部分会形成氧化性气氛。同时,由于气体高速流动形成的湍流会将周围空气中的大量空气带入火焰中,会再次增多火焰中的氧化性气体,造成镍石墨材料的大量脱碳,最终导致涂层中的C含量降低,使涂层的硬度上升。通过对比序号1和2可以看出,在空气压力由0.14 MPa增加至0.52 MPa的情况下,涂层硬度由44.2 HR15Y降至39.8 HR15Y。

2.5.2 喷涂距离与涂层硬度的关系

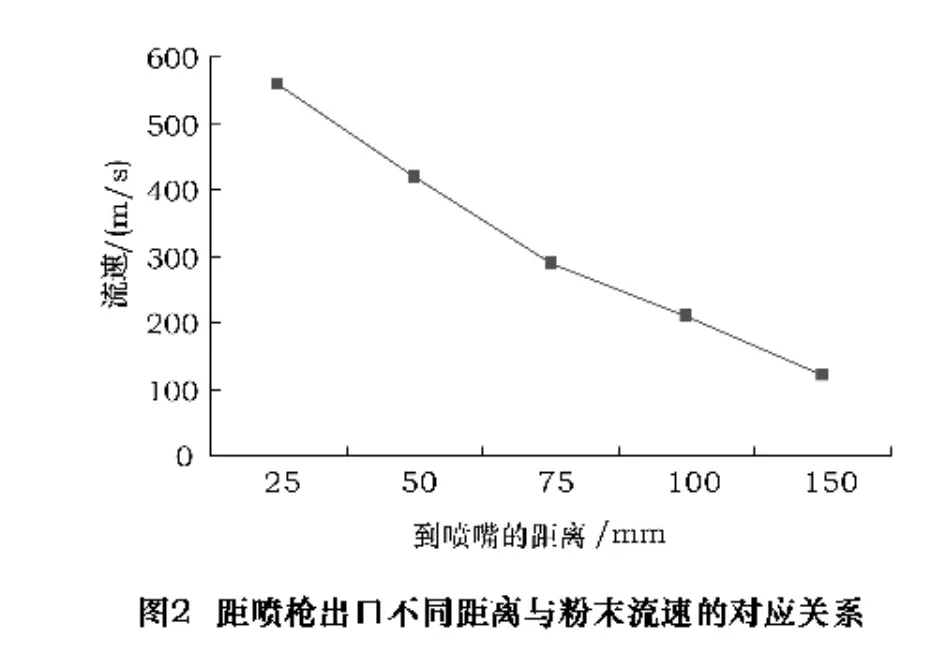

喷涂距离越近,涂层硬度越高:由实验数据2和数据3可以看出,在所有参数不变的情况下,喷涂距离为220 mm时对应涂层的硬度值为39.8 HR15Y,喷涂距离为180 mm时对应涂层的硬度值为58.4 HR15Y。图2是METCO-P型喷枪的粉末速度与喷嘴距离的关系[1]。

粉末式喷涂由于粉末在喷嘴处获得加速,因此喷嘴处的粉末运动速度最高,离喷嘴越远,粉末的运动速度呈下降趋势,粉末速度与喷嘴距离的关系可参照图2。由于粉末速度的下降,导致粉末摔打到试片上的动能减小,同时由于距离越远,粉末与氧气反应更为彻底,脱碳量越大。因此对比180 mm喷涂距离和220 mm距离条件下的涂层硬度,喷涂距离180 mm产生的涂层硬度值偏大。

2.5.3 送粉量与涂层硬度的关系

由实验序号10、11、12的数据可以看出,在其它参数不变的情况下,随着送粉量的增大,涂层硬度显著降低。序号10中送粉量为45 g/min,涂层硬度值为50.5 HR15Y;序号11中送粉量为49 g/min,涂层硬度值为48.3 HR15Y;序号12中送粉量为53 g/min,涂层硬度值为37.5 HR15Y。

由于在上述三组数据中其它参数不变,即喷枪的总功率没有变化,也就是说通过燃烧气体生成的热量是一定的。通过增加送粉量,单个粉末在喷涂过程中接受的热量有所下降,即粉末的脱碳状况有所降低,涂层中的C含量升高,因此涂层的硬度值呈下降趋势。

2.5.4 喷嘴型号与涂层硬度的关系

在喷涂过程中,燃烧气体产生大量的热量,所以必须对喷枪部位进行冷却。火焰喷枪的冷却主要是通过喷枪两侧的冷却单元对喷嘴吹压缩空气来实现的,另外冷却喷嘴的同时也可实现冷却试件的作用。

实验数据中的序号8和序号12在其它参数不做变化,更换喷嘴型号进行喷涂,发现使用6P-4喷嘴的硬度值为42.6 HR15Y,而使用6P-3喷嘴的硬度值为37.5 HR15Y,经分析这是由于喷嘴的结构所导致。对比两种型号的喷嘴,发现6P-3喷嘴的出气孔角度在安装时相对6P-4更倾向于喷枪的轴向。因此在喷涂过程中通过喷嘴的压缩空气会有较大量混入火焰中,粉末在飞行过程中遇到的氧气量也较多,因此涂层硬度相对降低,由42.6 HR15Y降至37.5 HR15Y。

3 结语

(1)经过分析喷涂后试样表面镍石墨涂层,确定了火焰喷涂镍石墨涂层的各种影响因素。

(2)通过实验,摸索并找到了涂层硬度的影响因素及趋势。

[1]莲井淳,等.喷镀技术.北京:国防工业出版社,1978.