复合驱动重载进给工作台系统的建模及仿真*

龙泽明 殷宝麟 郭士清

(佳木斯大学机械工程学院,黑龙江佳木斯 154007)

进给工作台的位置伺服系统多采用电动机驱动丝杆方式或采用液压驱动方式[1]。采用电动机驱动可实现精确定位。但对于重载条件下,如拉床、刨床及大负重提升等条件下,单纯采用电动机驱动丝杠方式驱动进给工作台将比较困难。而液体驱动具有体积小、传递功率大等优点。但液压驱动进给工作台较难实现精确定位[2-4]。将上述两者有机结合,实现重载条件下进给工作台的复合驱动,从而保证进给工作台在重载条件下的准确定位性能的长期稳定,将具有极大的工程实用价值。本文将对提出的重载条件下进给工作台的定位功能与承载功能实现的由电动机伺服系统实现精确定位、由液压伺服系统实现辅助驱动作用的复合驱动进行仿真分析。

1 重载进给工作台复合驱动的力学模型

设定进给工作台处于采用电动机丝杠驱动与液压驱动的复合驱动方式下,复合驱动进给工作台的简化力学模型如图1所示。电动机驱动丝杠实现进给工作台定位,电动机驱动丝杠的实际驱动力大小的状态信号作为液压驱动系统运行状态的指令输入量,液压驱动系统的驱动输出力将平衡掉大部分载荷,使电动机的实际承载较小,实现对进给工作台电动机驱动的动态卸载。

进给工作台复合驱动时系统的受力平衡力学关系为

式中:F为整个系统受到的合力;F1为电动机通过丝杠实现轴向的驱动力;F2为液压缸的驱动力;Ff为摩擦负载;m为重载进给工作台及负载的质量和;a为工作台的加速度。

电动机轴向驱动力F1可表示为

式中:M为电动机输出扭矩;d2为丝杠螺纹中径;φ为丝杠螺旋升角。

液压缸驱动力F2可表示为

式中:PL为负载压力;A为活塞面积。

液压缸供油压力PS与供油流量QL的关系可表示为[5]

式中:C为流量系数;W为伺服阀面积梯度;PS为液压缸供油压力;xv为阀芯开口;ρ为油液密度。

考虑进给工作台在运动过程中受到的干扰量,则摩擦负载Ff可表示为

式中:μ为进给工作台与导轨之间的摩擦系数,N为导轨受到的正压力,N'为随机干扰量。

采用电动机和液压缸进行复合驱动,电动机转角的输出量通过丝杠传递给进给工作台并实现精确定位,电动机的输出量同时控制液压缸的供油量,并通过液压缸实现动态卸荷。

液压缸的供油量QL又可表示为

式中:kq为伺服阀流量增益;kc为伺服阀流量压力系数。

为了减小负载的变化导致油压的波动(即液压冲击)[5-6],第 i时刻的流量增益 kqi可表示为

2 复合驱动进给工作台运动受力的仿真

设定进给工作台与导轨间的摩擦系数μ=1/m,进给工作台及负载的质量m=1,液压卸载比例系数K=3(即液压缸的驱动力约占全部驱动力的3/4),N=4。进给工作台由静止v=0到匀速v=1的时间间隔为t=1,由匀速v=1到停止v=0的时间间隔为t=2。分别对采用电动机丝杠驱动及采用复合驱动时,进给工作台的运动特性与电动机丝杠伺服系统的受力情况进行了仿真,仿真结果见图2及图3所示。

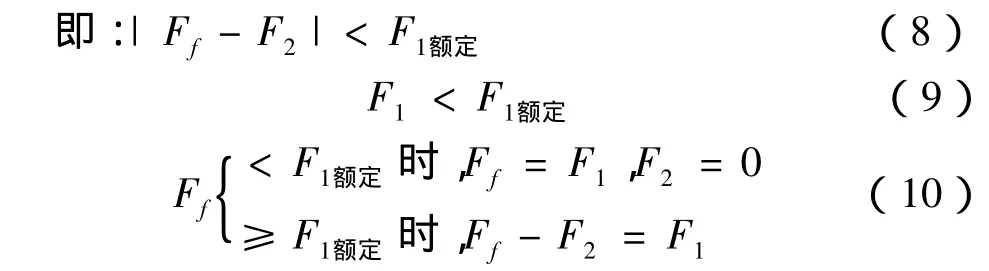

仿真结果表明:进给工作台滑板的摩擦负载Ff与液压伺服系统的驱动力F2之间差值的绝对值,应在伺服电动机系统输出的额定驱动力F1额定范围之内。伺服电动机系统的实际输出驱动力F1应始终小于其额定驱动力 F1额定。

由式(10)知,当进给工作台滑板的摩擦负载Ff小于电动机伺服驱动系统的额定驱动力F1额定时,液压伺服系统处于浮动状态,其驱动力F2=0。仅由电动机伺服驱动系统驱动进给工作台滑板的加减速运动,满足式(9)的条件;当进给工作台滑板的摩擦负载Ff大于电动机伺服驱动系统的额定驱动力F1额定时,则由电动机伺服驱动系统和液压伺服系统共同驱动进给工作台滑板的加减速运动,同时须满足式(9)的条件。实现上述控制策略,将使由滚珠丝杠副和液压缸共同组成的复合伺服驱动系统既满足了进给工作台电动机驱动的动态卸荷,同时又可解决其动态同步协调控制问题,这是实现复合进给工作台伺服驱动控制的关键之一。

3 结语

对重载进给工作台实现复合驱动进行了研究,提出了采用电动机与液压缸进行复合驱动的方式,建立了复合驱动的力学模型,并对模型进行了仿真。结果表明:用电动机驱动滚珠丝杠进行定位;用液压驱动系统依据电动机驱动滚珠丝杠实际轴向驱动力的变化情况承担大部分载荷,对其进行动态卸荷。即采用复合驱动的方式,可有效地改善重载进给工作台电动机驱动的运动特性,很好地解决了重载条件下电动机动进给工作台即要精确定位又要承担重载驱动的难题。

[1]P.Nakkarata,S.Kuntanapreeda.Observer-based backstepping force control of an electrohydraulic actuator[J].Control Engineering Practice,2009,17(8):895-902.

[2]Z.Zhao,M.Jia,F.Wang,et al.Intermittent chaos and sliding window symbol sequence statistics-based early fault diagnosis for hydraulic pump on hydraulic tube tester[J].Mechanical Systems and Signal Processing,2009,23(5):1573-1585.

[3]严侠,牛宝良,朱长春.三轴六自由度液压振动台随机振动控制分析与仿真[J].液压与机床,2007,35(10):165-168.

[4]张建寿,谢咏絮.机械和液压噪声及其控制[M].上海:上海科学技术出版社,1987.

[5]宋琼,朱长春,牛宝良.液压振动台建模与加速波形失真度分析.机床与液压,2008,36(12):81-83.