结构类似的炭材料和C/C复合材料的滑动摩擦磨损行为

葛毅成,易茂中,涂欣达,冉丽萍,彭 可,杨 琳

(中南大学 粉末冶金国家重点实验室,长沙 410083)

结构类似的炭材料和C/C复合材料的滑动摩擦磨损行为

葛毅成,易茂中,涂欣达,冉丽萍,彭 可,杨 琳

(中南大学 粉末冶金国家重点实验室,长沙 410083)

制备粗糙层热解炭(RL)和光滑层热解炭(SL)基体的C/C复合材料,测试该C/C复合材料与40Cr钢配副时的摩擦磨损行为,并对磨损表面进行 SEM 观察。对比研究高强石墨和光滑层结构的块状热解炭在相同条件下的滑动摩擦磨损行为。结果表明:PAN炭纤维改善C/C复合材料的摩擦磨损行为;在实验载荷范围内,与高强度石墨材料相比,含RL炭C/C复合材料的摩擦因数降低0.08~0.12;体积磨损量增幅降低;与热解炭试样相比,具有SL炭C/C复合材料的摩擦因数降低0.02~0.05,体积磨损量低0.2 mm3左右;随着时间的延长,大部分C/C复合材料的摩擦因数基本相对稳定或呈小幅下降,而石墨、热解炭块的摩擦因数均呈不同幅度的上升;具有RL炭的C/C复合材料摩擦表面膜厚度随载荷增加而降低,具有SL炭的C/C复合材料摩擦表面较粗糙;高强石墨能形成较完整致密的摩擦膜,但磨粒磨损严重,磨屑易在摩擦膜边缘形成层状堆积;热解炭块摩擦表面磨屑堆积松散,有较多的孔洞以及热解炭层整体剥落的形貌。

C/C复合材料;炭材料;结构;摩擦;磨损

炭纤维增强炭基体复合材料(C/C)具有密度低、比强度和比模量高,热容大、热导率高以及可设计性好等优点,已在航天航空领域得到广泛的应用[1-2]。

目前,C/C复合材料主要应用在高性能摩擦领域,如飞机刹车副、高速滑动减摩材料等[3-4]。因此,深入探讨其摩擦磨损行为一直是C/C的重点。如熊翔等[5]研究载荷影响,发现随载荷增加,材料摩擦因数降低,磨损增加,摩擦表面石墨化度降低。YEN等[6]研究水分对C/C摩擦行为的影响机理。ZHANG等[7]、LUO等[8]和 AGNES等[7-9]研究不同结构热解炭的精细形貌,探讨其对C/C摩擦行为的影响和机理。

炭纤维作为C/C复合材料的主要组元,其性能、编织结构和取向是决定C/C复合材料的性能的关键因素之一。如CHEN等[10]发现在一维C/C复合材料中,沿着纤维轴向的热导高于垂直的方向。JU[11]、HYUN-KYU等[12]和TOBY等[13]研究发现,当轴向与摩擦方向平行的纤维占优时,C/C复合材料的摩擦因数较平稳、数值较大;而纤维轴向垂直于摩擦方向时,摩擦因数有所波动。在不同的纤维编织坯体中,因不同取向的纤维体积分数不同,对C/C复合材料的摩擦磨损行为的影响也有所区别[14]。因此,探讨纤维在炭材料摩擦过程中的作用,改进C/C复合材料的制备和应用技术一直是此类材料的研究重点之一。

到目前为止,对于炭纤维对炭材料摩擦行为仍局限在C/C复合材料之间[15-16]。如能对比研究具有类似基体结构,含或不含炭纤维的材料的性能,如探讨石墨和具有高石墨化度、粗糙层热解炭基体的C/C复合材料的摩擦磨损行为,对后续研究中进一步确定纤维的影响具有较高的价值。

因此,本文作者制备两种分别具有粗糙层热解炭和光滑层热解炭基体的C/C复合材料。并采用高强石墨和热解炭块进行对比分析,研究4种不同C/C复合材料的摩擦磨损行为。

1 实验

以聚丙烯腈基炭纤维无纬布/炭毡混合叠层针刺毡为增强预制体,采用化学气相渗透技术增密,分别制备出具有粗糙层热解炭(RL)、光滑层热解炭(SL)基体的C/C复合材料。因粗糙层热解炭微观结构好、与石墨类似,热处理后的石墨化度高,故本文作者采用某型号高强石墨作为模拟粗糙层热解炭的固体材料;采用化学气相沉积技术制备了全热解炭试样,经热处理后的金相、XRD检测表明,其石墨化度较低,金相形貌与光滑层热解炭的类似,故可用于模拟光滑层热解炭固体材料。材料部分性能参数如表1所列。

将上述4种材料加工成20 mm×12 mm×6 mm的块状试样,摩擦面为20 mm×12 mm,采用3 000#的SiC砂纸研磨,用无水乙醇在KQ2200E超声波清洗仪中清洗、之后烘干备用。

表1 试验材料的性能参数Table1 Some properties of four testing materials

试验设备为 M2000型环-块滑动摩擦磨损实验机。对偶为表面镀 Cr的 40Cr钢,其尺寸为 d40 mm×d16 mm×10 mm。配副间的线速度为0.42m/s,试验时间为5h,室温干态。每组试验重复3次,经计算后取平均摩擦因数。采用JDX3光学读数显微镜测量材料的磨痕宽度、计算其体积磨损量,取平均值。采用 JEOL-6360LV 扫描电子显微镜观察材料磨损表面形貌。

2 结果与讨论

2.1 摩擦试验结果

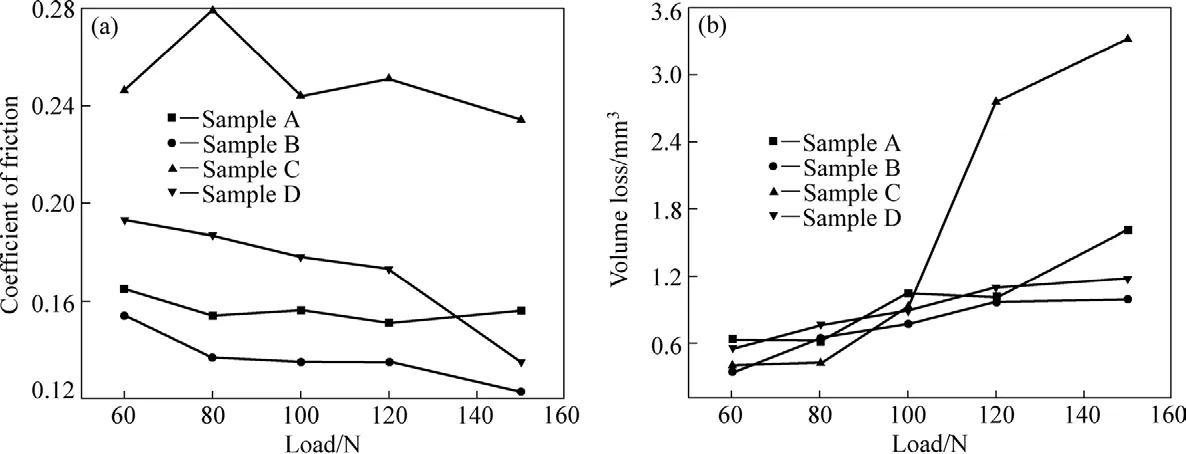

图1所示为4种材料随载荷增加的试验结果。由图 1(a)可知,在试验载荷范围内,采用高强石墨制备的材料C的摩擦因数均最高,比用于对比的材料A的摩擦因数高0.08~0.12,且随载荷的增加,波动幅度达到0.05。而全热解炭的材料D的摩擦因数比用于对比的材料B的摩擦因数高0.01~0.05,波动幅度达0.06。在4种材料中,材料A的摩擦因数随载荷增加,波动幅度最低,为0.014,稳定性最好。由图1(b)可见,随载荷增加,材料C在高载荷下的体积磨损最大,增幅最大,达2.98 mm3;用于对比的材料A的体积磨损波动幅度为1.00 mm3。材料B的体积磨损稍低于材料D的,但变化趋势较类似,最大差值仅为0.21 mm3。

图1 材料的摩擦因数和体积磨损随载荷的变化曲线Fig.1 Changing curves of friction coefficient (a) and volume loss (b) with load for samples

图2 材料的摩擦因数随时间延长的变化曲线Fig.2 Changing curves of friction coefficient with time for samples A(a), B(b), C(c) and D(d)

图2 所示为不同载荷下4种材料摩擦因数随时间延长的变化。由图2(a)可见,随时间延长,材料A的摩擦因数在开始时均大幅度下降。载荷60和80 N时,摩擦因数在1 h后趋于稳定,而其余载荷下的摩擦因数一直呈现下降趋势,但降幅逐渐变小。由图2(b)可知,除在载荷为60 N时,材料B的摩擦因数在1 h后仍为小幅度下降外,其余载荷下的摩擦因数在1 h后均基本保持稳定,略呈上升。由图2(c)可知,材料C的摩擦因数一直为上升趋势,幅度基本相同。由图2(d)可知,不同载荷下,材料D的摩擦因数也基本呈上升趋势,在1 h后的上升幅度有所降低。

2.2 摩擦表面形貌观察

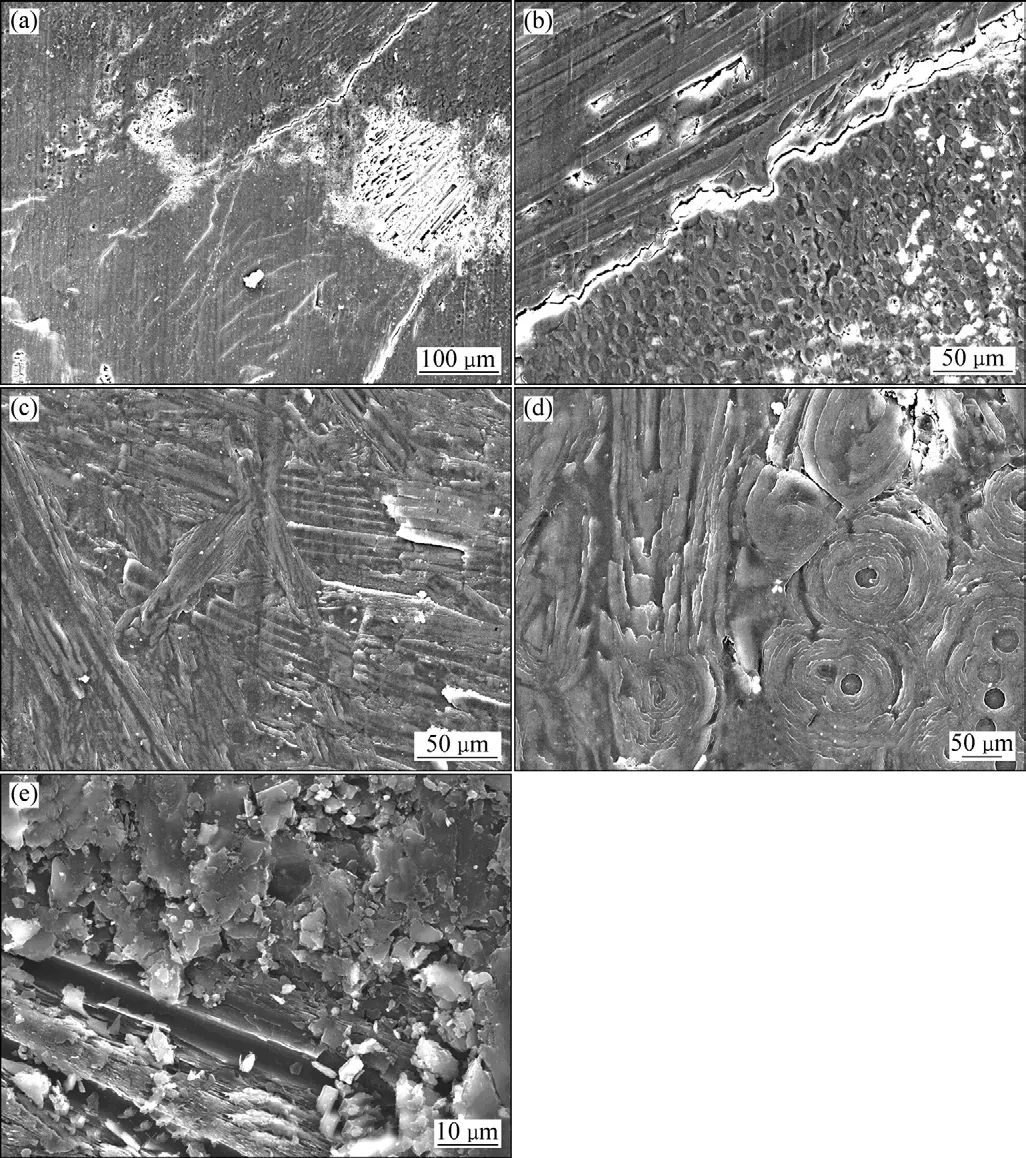

图3 材料A分别在不同载荷下摩擦5 h后的摩擦表面形貌Fig.3 Wear surface morphologies of sample A after friction test under 60 N ((a), (b)) and 150 N ((c), (d)) for 5 h

图3 所示为材料A分别在载荷为60和150 N的摩擦5 h后摩擦表面形貌。由图3(a)和(c)可见,在60 N或150 N摩擦5 h后,材料摩擦表面均形成摩擦膜。其中,在载荷60 N时的摩擦膜较厚,但磨粒磨损严重;载荷150 N时的摩擦膜也较致密,但轴向平行摩擦表面的纤维束处的摩擦膜较薄,可以清晰地分辩出纤维和裂纹,但两种表面均未发现显著的纤维磨损。由图3(b)和(d)可见,在两种载荷下,粗糙层基体炭因其微观结构好,石墨微晶层易滑动,在其磨屑堆积、碾压膜表面呈现出一定的延展形貌,不同的磨屑之间有一定的交接,形成相对致密的摩擦表面膜。其中,在60 N载荷下,磨屑堆积的厚度大,磨屑颗粒的尺寸较大;而在150 N载荷下,磨屑的尺寸和堆积厚度均较小。

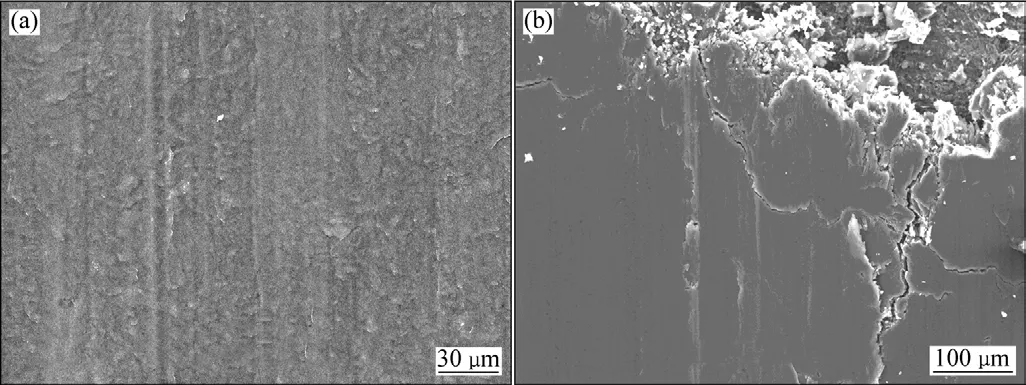

图4所示分别为材料B分别在60和150 N下摩擦5 h后的摩擦表面形貌。由图4(a)和(b)可见,在载荷 60 N时,材料的摩擦表面存在大块摩擦表面膜剥落,在不同取向纤维束之间,裂纹未被完全覆盖。而由图4(c)可见,在载荷 150N时,材料的摩擦表面也未形成完整的摩擦表面膜。其中,部分纤维被整根磨损,留下较长的沟状磨痕。由图4(d)可见,在轴向平行滑动方向的纤维上,基体炭形成阶梯状的磨损形貌;在轴向垂直摩擦表面的纤维上,部分外围的环形基体炭有被压溃、磨损痕迹,但整体保持完整,而环形基体炭与中间的纤维不在同一个平面上,则表明二者的抗磨损能力不一致。由图 4(e)可见,热解炭磨屑的延展程度低于材料A的热解炭磨屑,磨屑尺寸大,且受纤维的阻碍,移动幅度较小。

图5所示为材料C在150 N摩擦5 h后的摩擦表面形貌。由图5可见,摩擦膜完整致密,但磨粒磨损严重,能分辨出摩擦膜内粒状的颗粒。而在摩擦膜边缘,形成了较厚的层状摩擦膜堆积形貌,磨屑呈粒状分布,但数量少。

图6所示为材料D分别在60和150 N摩擦5 h后的摩擦表面形貌。由图 6(a)可见,材料表面有大小不一球形物。这是在材料制备中高温气体内的炭原子簇形核、沉积、长大形成的。不同炭球间有大小不一的孔隙。经载荷为60 N摩擦5 h后,炭球之间的孔隙中有少量磨屑堆积,但未能形成大块完整的摩擦表面。由图6(b)可见,在黑色的炭球摩擦边缘,有层片状的磨损形貌,而在炭球中有热解炭层整片磨损剥落现象。这表明热解炭球为洋葱状的,因无纤维的增强作用,在摩擦中易形成炭层的磨损。而由图6(c)和(d)可见,经150 N摩擦5 h后,热解炭球表面被磨平、中间出现塌陷,周边则为黑色紧密的磨损形貌,未发现阶梯状的磨损形貌。在塌陷的部分,有部分微小的颗粒存在,未见其有磨损现象。

2.3 摩擦磨损机理及炭纤维作用分析

图4 材料B分别在60 N(a),(b)和150 N(c),(d),(e)摩擦5 h后摩擦表面形貌Fig.4 Wear surface morphologies of material B after friction test under 60 N((a), (b)) and 150 N ((c), (d), (e))

图5 材料C 在150 N摩擦5 h后的摩擦表面形貌Fig.5 Wear surface morphologies of sample C after friction test under 150 N for 5 h

在C/C复合材料中,炭纤维不仅起到预制材料形状,形成基体炭的沉积、附着骨架,在一定程度上影响基体炭的组织结构等[7]。在材料受力时,纤维还将承受、传递载荷,实现增强效果[11,13]。因此,在C/C复合材料的摩擦中,对于较软的基体炭而言,强度和硬度较高的聚丙烯腈炭纤维产生了硬质相的作用,承担了更多的载荷,减少载荷对基体炭的冲击,延缓摩擦过程中基体炭磨屑的产生,抑制磨屑在摩擦力作用下的移动范围,迫使其就近成膜,提高材料摩擦表面的自修复能力,减少基体炭的损耗。同时,炭纤维提高了材料的强度和硬度,进而提高了其抗外界载荷作用的能力,降低了硬质颗粒的磨粒磨损,提高了摩擦表面的稳定性,降低了配副间的真实接触面积及其随载荷增加的波动幅度。而且通过基体炭微晶的移动、铺排,使得纤维摩擦表面也形成润滑性能好的摩擦膜,也提高纤维的耐磨损能力,降低摩擦阻力[15]。

图6 材料D分别在60 N和150 N摩擦5 h后摩擦表面形貌Fig.6 Wear surface SEM morphologies of material D after friction test under 60 N (a), (b) and 150 N (c), (d) for 5 h

在本实验中,材料A基体炭的结构较完善、石墨化度高,易形成完整致密、自润滑性能好的摩擦膜,能适当隔离配副之间的直接接触,降低材料的磨损,提高材料摩擦因数的稳定性。在低载荷下,其磨屑所受的剪切力小、颗粒大,故摩擦表面厚度较大;在高载荷下,磨屑所受的剪切力增加,颗粒细小、扁平,摩擦表面膜薄。对于材料C而言,其也具有优异的自润滑特性,但因无纤维的增强作用,强度和硬度低,在相同载荷下,配副间的真实接触面积大,故其摩擦因数是4种材料中是最高的。虽然在低载荷下,材料C完整的摩擦表面膜能承受钢对偶的磨损,被破坏幅度相对较低,其体积磨损稍低于材料A的。但在中高载荷下,钢配副对材料的磨损加剧,磨屑易被带出摩擦表面,材质损耗较大,体积磨损值和增幅均最大。同时,较高的磨损也使配副间真实接触面积波动幅度大,导致摩擦因数的波动幅度大[15]。

对于材料B和材料D而言,光滑层热解炭的微观结构不完善、缺陷含量高,微晶层间的相互间作用力大,材料的硬度较高,故均能降低相同载荷下配副间的真实接触面积,故二者的摩擦因数分别小于材料A和材料C的[12,15-17]。虽然材料B的摩擦表面较粗糙,有较多的纤维束、摩擦膜磨损,但其磨屑可受到钢对偶和炭纤维共同作用形成的三体磨损,其内的微晶能适当铺排,形成具有一定自润滑作用的摩擦膜,从而显著抑制载荷和时间变化的影响,保持配副间真实接触面积的稳定,从而显示较稳定的、在同等条件下最低的摩擦因数。材料D虽然也能产生片状磨屑,但因其热解炭未附着在纤维表面,在沉积中易产生大小不一的锥形、球形颗粒,导致材料内的密度分布不一致[7]。故其磨屑的移动、堆积也不一致,摩擦表层的密度差异大。同时,因无纤维的作用,在中低载荷下磨屑难以被充分碾压,不易形成具有自润滑特性的摩擦膜,故其摩擦表面粗糙,摩擦因数高。但在150 N时,热解炭球被压溃,部分磨屑的碾压较充分,逐渐形成较完整致密的摩擦表面,摩擦因数降低。

而随时间延长,材料A和B的摩擦因数为小幅降低或基本保持稳定,而相应的材料C和D的摩擦因数一直为上升趋势。这也表明,纤维在抑制材料磨损、控制配副间真实接触面积随时间延长的变化的作用显著,有利于提高材料的使用寿命。4种材料的磨损机制均为磨粒磨损。

3 结论

1) 在同等条件下,材料 A的摩擦因数比高强石墨材料C的小0.08~0.12。在低载荷下,材料A和C的体积磨损接近;但高于100 N后,因纤维的增强作用,材料A体积磨损增幅小;在150 N时,材料A的比材料C的小1.7 mm3。与光滑层热解炭材料D相比,材料 B的摩擦因数小 0.02~0.05,体积磨损量小 0.2 mm3。

2) 材料A和C的摩擦表面均较完整致密,但材料C摩擦面的磨粒磨损严重。材料B和C的摩擦表面较粗糙,但材料B因热解炭附着在纤维上,片状磨屑多,摩擦表面形貌较一致;材料D的摩擦表面磨屑堆积松散,有较多孔洞以及热解炭层剥落。

3) 对比具有类似结构的热解炭、石墨而言,炭纤维有利于提高C/C复合材料摩擦磨损行为随时间和载荷增加的稳定性。

REFERENCES

[1] 葛毅成, 易茂中. 载荷、时间、速度对C/C复合材料摩擦磨损行为的影响[J]. 中国有色金属学报, 2006, 16(2): 241-246.GE Yi-cheng, YI Mao-zhong. Influence of load, time, speed on sliding tribology behavior of C/C composites[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(2): 241-246.

[2] 徐惠娟, 熊 翔, 黄伯云, 彭剑昕, 李江鸿. 不同热解炭结构的炭/炭复合材料的摩擦特性[J]. 摩擦学学报, 2003, 23(4):344-349.XU Hui-juan, XIONG Xiang, HUANG Bai-yun, PENG Jian-xin,LI Jiang-hong. Friction properties of carbon/carbon composites with different pyrocarbon structures[J]. Tribology, 2003, 23(4):344-349.

[3] TOBY J H, BRIAN M, JOHN C C. Structure studies of wear debris from carbon-carbon composites aircraft brakes[J]. Carbon,1999, 37(4): 907-916.

[4] ABDO J, SHAMSELDEEN E, LAFDEE K. Humidity effects on carbon-carbon composites (fiber pre-form + CVI)[J]. Mater Sci Eng A, 2008, 472(1/2): 2-14.

[5] XIONG Xiang, LI Jiang-hong, HUANG Bai-yun. Impact of brake pressure on the friction and wear of carbon/carbon composites[J]. Carbon, 2007, 45(13): 2692-2694.

[6] YEN B K. Influence of water vapor and oxygen on the tribology of carbon materials with sp2valence configuration[J]. Wear,1996, 192: 208-215.

[7] ZHANG Fu-qing, HUANG Qi-zhong, HUANG Bai-yun.Characterization of graphitization degree of C/C composites by laser Raman microspectroscopy[J]. Journal of Inorganic Materials, 2003, 18(2): 361-366.

[8] LUO Rui-ying, HUAI Xiu-lan, QU Jian-wei, DING Hai-ying,XU Song-hua. Effect of heat treatment on the tribological behavior of 2D carbon/carbon composites[J]. Carbon, 2003,41(11): 2693-2701.

[9] AGNES O. Pyrocarbons[J]. Carbon, 2002, 40(1): 7-24.

[10] CHEN Jie, XIONG Xiang, XIAO Peng. Thermal conductivity of unidirectional carbon/carbon composites with different carbon matrixes[J]. Materials and Design, 2009, 30(5): 1413-1416.

[11] JU C P, CHERN L J H, LEE K J. Multi-braking tribological behavior of PAN-pitch, PAN-CVI and pitch-resin-CVI carbon-carbon composites[J]. Materials Chemistry and Physics,2000, 64: 196-214.

[12] HYUN-KYU S, HONG-BUM L, KWANG-SOO K. Tribological properties of pitch-based 2-D carbon-carbon composites[J].Carbon, 2001, 39: 959-970.

[13] TOBY J H, DAVID J, BRIAN M. Effects of fibre orientation on the tribology of a model carbon-carbon composite[J]. Wear,2001, 249: 647-655.

[14] OZCAN S, FILIP P. Microstructure and wear mechanisms in C/C composites[J]. Wear, 2005, 259(1/6): 642-650.

[15] 易茂中, 葛毅成, 冯一雷, 黄启忠, 黄伯云. C/C复合材料及高强石墨高温摩擦磨损性能对比研究[J]. 摩擦学学报, 2004,24(3): 235-239.YI Mao-zhong, GE Yi-cheng, FENG Yi-lei,HUANG Qi-zhong,HUANG Bai-yun. Comparative study on the friction and wear behaviors of C/C composites and high-strength graphite at elevated temperature[J]. Tribology, 2004, 24(3): 235-239.

[16] 葛毅成, 易茂中. 基体碳结构对轴间密封环用 C/C复合材料摩擦磨损特性的影响[J]. 航空学报, 2004, 25(6): 619-624.GE Yi-cheng, YI Mao-zhong. Influence of carbon matrix on the tribology of C/C composites used as shaft sealing ring[J]. Acta Aeronautica et Astronautica Sinica, 2004, 25(6): 619-624.

[17] 易茂中, 葛毅成, 黄伯云. 不同基体炭结构的C/C复合材料摩擦表面特性和摩擦磨损机理[J]. 中国有色金属学报, 2006,16(6): 929-936.YI Mao-zhong, GE Yi-cheng, HUANG Bai-yun. Characteristics of wear surface morphology and wear mechanism of C/C composite with different matrix carbon[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 929-936.

Friction and wear behavior of carbon material and C/C composites with similar structure

GE Yi-cheng, YI Mao-zhong, TU Xin-da, RAN Li-ping, PENG Ke, YANG Lin

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Two kinds of C/C composites with rough-lamination pyrocarbon matrix (RL) or smooth lamination (SL)pyrocarbon matrix were prepared. The sliding friction behaviors against 40Cr steel ring of the two C/C composites, a high strength graphite and a pyrocarbon solid material with SL structure used as compared material were investigated. The wear surface of the samples were observed by SEM. The results show that the PAN-carbon fiber can improve the frictional stability of C/C composites. Compared with the graphite, the coefficients of friction (COF) of the RL-C/C are lower under the same load of about 0.08-0.12, and the increasing range of the volume losses are still lower than those of the graphite. Compared with the SL pyrocarbon material, the COF and the volume loss of the SL-C/C are about 0.02-0.05 and 0.2 mm3, lower than those under the same load. The COFs of most RL-C/C and SL-C/C specimens remain stable or decrease slightly with time, while those of the graphite and pyrocarbon specimens increase. The thickness of the integrated friction film of the RL-C/C decreases with load, but the wear surface of the SL-C/C is rough. Tough the wear surface of the graphite is integrated, the serious abrasive wear make the debris move easily and accumulate on the edge of the wear trace to form a restacked morphology. On the wear surface of the pyrocarbon material, some loosed debris,circular worn holes and flake worn out pyrocarbon has been found.

C/C composite; carbon material; structure; friction; wear

TB145.1

A

1004-0609(2010)02-0267-07

国家重点基础研究发展计划资助项目(2006CB600906);湖南省自然科学基金资助项目(09JJ4027)

2009-02-03;

2009-09-17

易茂中,教授,博士;电话:0731-88830894;E-mail:yimaozhong@126.com

(编辑 龙怀中)