陶瓷/铁基合金复合材料的研究进展

陈维平,杨少锋,韩孟岩

(华南理工大学 广东省金属新材料制备与成形重点实验室,广州 510640)

陶瓷/铁基合金复合材料的研究进展

陈维平,杨少锋,韩孟岩

(华南理工大学 广东省金属新材料制备与成形重点实验室,广州 510640)

综述陶瓷/铁基合金的发展现状,对目前国内外陶瓷/铁基合金复合材料的制备方法、3种常用陶瓷(Al2O3、SiC和TiC)与铁基合金在复合过程中的界面问题、网络陶瓷/铁基合金复合材料以及复合材料的摩擦磨损性能的研究新进展进行评述。结果表明:无压活化浸渗、陶瓷表面金属化处理以及适当控制界面反应是制备陶瓷/铁合金复合材料的有效方法;陶瓷/铁基合金复合材料的研究方向应集中在界面问题、陶瓷与金属内部的复合结构形式、制备工艺和摩擦磨损机理等几个方面。

陶瓷/铁基合金;复合材料;润湿性;摩擦;磨损

陶瓷/金属复合材料,由于包含了陶瓷和金属材料,因此,具有陶瓷的硬度、耐酸碱腐蚀性能及耐磨性能,并具有金属的韧性,广泛应用于耐磨和酸碱性环境(如海水泵)等。另外,作为安全卫生材料应用于食品和制药的加工设备中。目前,具有三维连续网络结构陶瓷/金属复合材料成为研究热点[1-5],该材料具有高硬度、高强度、高耐磨性、高韧性以及低密度的优点,已被广泛应用于军事防弹、食品加工机械、汽车工业、航空航天和机械加工等领域。因此,性能优越的陶瓷/金属复合材料越来越受到人们的关注。

在陶瓷/金属复合材料中,铝及其合金熔点低(700℃以下),因此,陶瓷/铝合金复合材料的研究相对比较成熟,但是,难以应用在高温(高于1 000 ℃)环境中。一般地,陶瓷/铁合金复合材料的熔点高(在1 100℃以上),适合作为高温耐磨材料。但由于高温下制备该复合材料对设备要求高,并且,铁及铁合金对陶瓷材料的润湿性能差,因此,适合生产应用的陶瓷/铁合金复合材料的研究相对较少。用作制备陶瓷/金属复合材料的陶瓷最常用的是氧化物陶瓷(Al2O3和ZrO2等)、碳化物陶瓷(TiC、BC、WC和SiC等),其中,Al2O3、SiC和TiC这3种陶瓷材料是最常用的。但这3种陶瓷材料由于物理化学性质不同,与铁及铁基合金的复合形式也各不相同。简而言之,Al2O3陶瓷与Fe熔液的润湿性差(润湿角为 140˚左右),无界面反应;SiC陶瓷材料与Fe熔液在高温下产生剧烈的化学反应[6],生成脆性相铁硅化合物和片状石墨组织存在于界面之间,恶化陶瓷-金属界面;TiC陶瓷与Fe熔液之间的润湿性较好,两者之间无界面反应。理想的界面结合是获得陶瓷/铁基合金复合材料的关键所在。所以,为了改善两者的界面结合状况,需要对 Al2O3陶瓷进行表面处理[7]和调整铁合金的化学成分[8-9]以提高两者的润湿性;对SiC陶瓷材料表面处理和调整铁合金成分以弱化或阻止两者之间的化学反应[10-11],降低破坏界面结合的有害物质的生成。对于TiC陶瓷/铁基合金复合材料,在于改善制备工艺及调整合金元素或添加合金元素进一步改善润湿性[12],以提高界面结合能力。

1 陶瓷/铁基合金复合材料的制备方法

最常见的制备陶瓷/铁合金复合材料的方法如下:粉末冶金法(PM)、原位反应铸造法和陶瓷预制体金属熔液浸渗法等[13]。

1.1 粉末冶金法

粉末冶金法(PM)是将陶瓷颗粒和铁合金粉末混合后压制成坯体,在略高于金属熔点的温度下进行液相烧结。该方法操作简单、工艺上容易实现,可用于制备各种陶瓷/金属复合材料,并且通过控制压制压力和烧结工艺可以达到致密度在95%以上的致密体。但是,该方法的缺点是在微观结构上不能达到完全致密化,存在一定的孔洞,材料的力学性能较致密材料的大幅度下降。热等静压(HIP)法应用于粉末冶金中,可以提高材料的致密度和力学性能,但在成形过程中由于陶瓷相团聚于金属颗粒周围,很难制备成分均匀的复合材料。近年来,即使放电等离子烧结技术(SPS)应用于粉末冶金中[14],PM 法依然存在上述问题,且目前SPS技术只能制备体积小、形状简单的试样。

1.2 原位反应铸造法

将金属与氧化物或碳化物的混合体烧结,利用金属与氧元素或碳元素结合能力的差异,一种金属将另外一种金属从其氧化物或碳化物中置换出来,从而形成的金属-陶瓷复合材料。例如下列反应[15-16]:

利用高能球磨将金属、金属间化合物、氧化物和碳化物等球磨后,在局部高温下发生铝热反应,类似短流程金属熔液浸渗法,在压实的粉末混合体中发生热反应而得到的复合材料,从而使形成的纳米陶瓷相分散于金属中。采用这种方法生成的物陶瓷相直接与金属熔液接触,界面结合好,可以得到体积分数比较大的陶瓷相(最高可达 85%)。但缺点如下:复合工艺的灵活性差,陶瓷体形态不能控制,复合结构中易出现尖角与孔洞,且只能得到氧化铝纳米尺度的陶瓷增强相,故并不能充分发挥材料的性能。

1.3 金属熔液浸渗法

将合金熔液熔渗到多孔陶瓷预制体之中。浸渗法按有无压力可以分为压力浸渗[17-19]和无压-负压浸渗[20-22]。压力浸渗。类似于挤压铸造,在机械压力下挤压铸造,或利用高压气体作用于中低温(900 ℃以下)金属熔液上;无压-负压浸渗利用毛细管力的作用,使金属熔液在陶瓷预制体中自发地攀升,占据孔洞的空间,并与陶瓷的界面牢固结合,这就要求金属与陶瓷之间是完全润湿的,而铁合金熔液一般与陶瓷的润湿性差,因此,仅利用无压-负压浸渗不适用于制备陶瓷/铁合金复合材料。

活化浸渗通过在陶瓷体中加入活化元素如 Ti和Cr等,利用活性元素改善陶瓷与金属熔液之间的润湿性。这样,在活性元素的作用下,金属熔液浸渗能够在毛细管力的作用下进行。此工艺形式灵活,比较容易控制复合材料中陶瓷体的体积分数、陶瓷体结构和空间分布等,可以制备复杂形状的复合材料,但不利之处是此工艺经济性稍差。

比较上述制备方法,若要得到陶瓷/铁基合金复合材料,在改善铁合金与陶瓷之间的润湿性的前提下,采用无压-负压活化浸渗工艺是可行的方法,但并不是最佳的工艺,因此需要进一步的研究。

2 陶瓷/铁基合金复合材料的界面问题

陶瓷/铁合金复合材料的关键问题是要考虑两者之间的界面问题,下面将Al2O3、SiC和TiC 3种常用陶瓷与铁合金制备复合材料的界面问题的研究进展进行讨论。

2.1 Al2O3陶瓷/铁基合金复合材料

若机械地将 Al2O3陶瓷与铁合金结合起来,则在界面处存在两相分离,在外力作用下易在界面上产生裂纹而发生断裂。且两者在高温热力学上是不匹配的,难以到性能优良的复合材料。因此,必须解决铁合金与Al2O3陶瓷之间的界面问题。目前主要有以下4种研究方法。

1) 添加元素,改善润湿性。铁合金中添加合金元素。Fe40Al与α-Al2O3之间润湿性是可以根据铁合金中的含铝量改变的,其润湿角由Fe与Al组元在界面上各自所占面积决定[23],润湿角按下式:cosθ=SFecosθFe+SAlcosθAl。其中,SFe和 SAl分别指 Fe和 Al元素在界面处所占的面积。孔康宁等[24]利用熔渗烧结法制备出Al2O3/Fe3Al复合材料,研究指出:由于Al元素的原因,Fe3Al与Al2O3之间具有良好的亲和性。稀土元素和B元素等已经被证明对改善金属与陶瓷之间的润湿性有所帮助,B和Nb作为表面活性元素在液态金属表面及固-液界面上吸附聚集,降低液态金属的表面张力及固-液界面张力,提高液态金属的表面活性,降低表面能,并同时参与界面反应,使金属熔液与陶瓷之间的润湿性得到改善。但是,B元素或稀土元素的添加量一般控制在0.8%(摩尔分数)左右,因此,添加元素所起的作用是非常有限的。

在活性金属/陶瓷体系中,由于界面反应在陶瓷/金属界面处会产生物质的迁移,金属与陶瓷之间的润湿过程变得非常复杂。反应改变了界面处的相组成,而金属熔液对生成物有很好的润湿效果。活性润湿机理[25]:[Re]+n/ξMeXξ=ReXn+n/ξ[Me]。其中,n 与 ξ是化学计量数,生成物 ReXn的吉布斯自由能远低于MeXξ的,Re与X的亲和力强于Me与X的亲和力,Re将金属 Me从化合物 MeXξ中置换出来。ReXn存在于界面之间,金属熔液与ReXn的润湿性好。

2) 对 Al2O3陶瓷表面进行金属化处理(或表面改性)。最常用的是Ni作为金属化元素。Ni元素的引入分为两种方法。

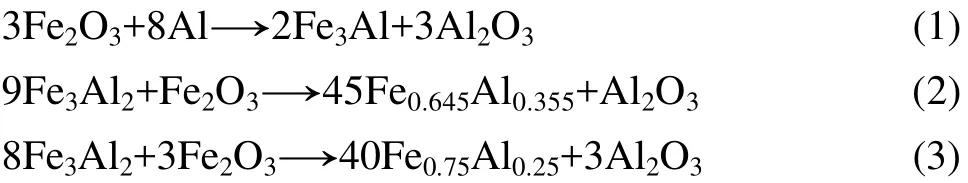

① 在陶瓷表面进行镀金属镍的处理。合金熔液与镍镀层直接接触,形成陶瓷/镍镀层/合金三层结构。LÉON和DREW等[7]利用化学镀镍技术,在Al2O3陶瓷板表面镀镍层,利用静滴法真空高纯氩气保护环境下测量铝熔液/镀镍陶瓷板的润湿性,其结果如图1所示。由图1可知,保温90 min后,Al熔液与Al2O3陶瓷接触的润湿角为115.2˚;而Al熔液在镀镍层上的润湿角在短时间内急速下降,到达 20˚左右,随保温时间的延长,下降速度变慢,最后稳定在11.6˚(740 ℃,保温1 h)。显然,铝合金熔液在镍层上的润湿效果明显优于在氧化铝陶瓷表面的润湿,镀镍层的作用在于隔离铝与氧化铝的直接结合。但此方法不能用于制备陶瓷/铁基合金复合材料,因为镍的熔点约为 1 460℃,低于一般的铁合金熔点,这样,在与铁合金长时间接触时,镀镍层熔化并与铁合金互扩散形成合金,导致镀镍层被破坏,陶瓷/镀镍层/铁合金三层结构被破坏,变成了铁合金熔液直接与陶瓷表面接触,镀镍层失效。

图1 铝液滴凝固在氧化铝陶瓷板上的截面SEM像[7]Fig.1 SEM images of cross-sections of aluminum drops on alumina ceramic: (a) Al2O3 ceramic; (b) Ni-Al2O3 coated ceramic[7]

② 通过化学方法在氧化铝颗粒表面进行包镍处理。常用的方法是非均匀相包裹-热还原法,在球形的Al2O3颗粒表面非均匀地附着上金属镍。王恩泽等[26]研究了α-Al2O3表面包Ni的陶瓷颗粒与耐热钢之间的润湿行为,并采用负压浸渗方法得到氧化铝/耐热钢陶瓷复合材料。研究表明,表面包Ni的Al2O3陶瓷与钢液之间的润湿性得到改善,结合强度从Al2O3/Fe之间的0.7 MPa提高到包镍Al2O3/Fe的4.05 MPa,浸渗深度由0提高到8 mm,且界面具有更好的抗氧化性。但并未指出包Ni的Al2O3与Fe熔液之间的润湿机理。本文作者认为,其机理可做如下解释:Ni作为表面介质连接了Fe与Al2O3,这是因为Ni包裹Al2O3颗粒,而Ni又是钢中主要合金元素之一,因此,易形成包裹Al2O3颗粒的Fe/Ni/Al2O3界面结合。这种界面结构形式的特点是单位体积内两相的结合面积大、受力状况好,结合强度高;又因为长时间的真空、高温环境(Ni熔点以上温度)下,一部分Ni扩散溶解到钢中,可能有少量的Ni发生反应,即Ni+Al2O3+O→Al2NiO4。铁合金熔液与生成的 Al2NiO4形成反应润湿,提高了润湿效果,在毛细管力作用下铁合金熔液在陶瓷颗粒空隙中攀升,Fe相与界面结构层的结合紧密。

③ 采用原位反应法制备 Al2O3陶瓷颗粒增强的复合材料。工艺路线如下:球磨+冷压成型+烧结。已有研究表明:将Fe、Al和Fe2O3粉末混合,在1 500 ℃下制得Al2O3/FeAl合金材料,其致密度可达 95%[27]。所发生的反应如下:4Al+Fe2O3→Al2O3+2FeAl;Al+Fe→FeAl。由于FeAl与Al2O3两相通过反应生成,两者结合的界面清洁,无杂质存在于界面上,因此,具有良好的结合作用。SUBRANIAN等[16]指出,将Fe-40Al与 Fe2O3按摩尔比8∶3混合,发生如下的原位反应:8Fe3Al2+3Fe2O3→40Fe0.75Al0.25+3Al2O3,反应15 min,可得到体积分数为20%的Al2O3,其合金变为Fe-20%Al的铁铝合金。该复合材料的维氏硬度、屈服强度、断裂强度分别为 222,σs=73 MPa,σ+=107 MPa。并指出加入 Cr元素以及采用热压烧结可提高复合材料的致密度和性能。KHODAEI等[15]利用原位反应制备Fe3Al+ Al2O3复合材料,将Fe2O3和Al经过高能球磨,在3 158 K高温下发生如下反应:3Fe2O3+8Al→2Fe3Al+3Al2O3,高能球磨过程局部温度可达到3 158 K以上,可满足上述反应的条件。随着反应的进行,Fe2O3减少,生成Al2O3与Fe3Al,晶粒随球磨的进行可以成为纳米颗粒。在1 450 ℃下烧结时,形成的陶瓷/金属微观结构成网络状结构。TRAVITZKY等[8]将Al /Fe2O3/Fe /Cr/ Ni进行高能球磨,得到Al2O3/FeCr-Ni复合材料,此过程发生两步反应:

2Al(l)+ Fe2O3→Al2O3+2Fe (4)4.9Fe+3.2Cr+1.9Ni→10Fe0.49Cr0.32Ni0.19(5)

得到的复合材料的性能如下:断裂强度为 1 100 MPa·m1/2;断裂韧性为 18 MPa·m1/2。

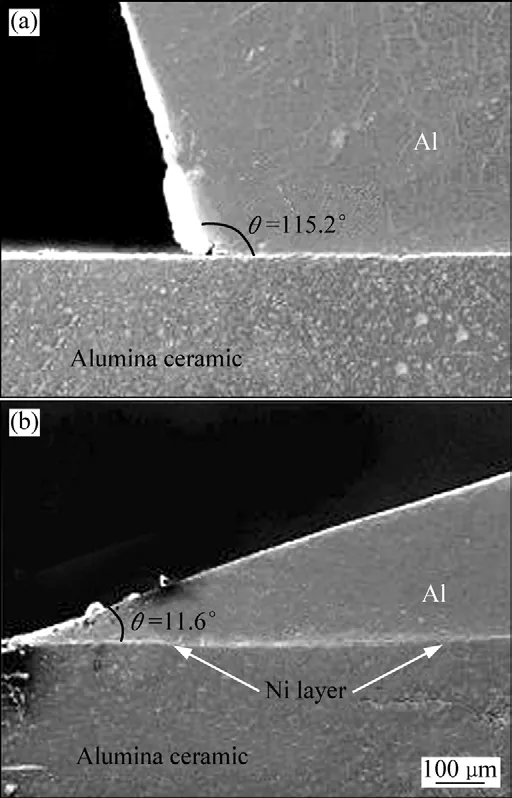

④ 活性金属诱导金属熔液浸渗陶瓷。SRDON等[20]和LEMSTER等[21-22]的研究提供了一种解决铁合金与氧化铝陶瓷复合的方法。实验方法是以Ti金属作为活性元素,填充到预留在 Al2O3陶瓷板中规则排列的孔洞中。通过金属熔液浸渗的方法进行复合,目的是揭示Ti元素在钢浸渗Al2O3陶瓷过程中是否起到促进作用。结果表明,Fe液进入到填充有 Ti的 Al2O3陶瓷板上的孔洞处,而Ti元素部分扩散到Al2O3基体中,另一部分溶解于金属液中,同时,铁合金熔液很好地与氧化铝陶瓷结合。SRDON等[20]研究了多孔陶瓷体中 Ti作为活性材料其含量及活性材料做成圆柱体印刷到陶瓷基体上的直径尺寸大小对渗透过程的影响。结果表明:Ti含量的增加促进了钢液的浸渗过程,但浸渗量并没有因 Ti圆柱体体积的增加而增加。LEMSTER等[21]采用将Ti作为活性元素与Al2O3粉末混合制备成高度为 6 mm、直径为14 mm的陶瓷坯体,用铁合金对其进行浸渗。结果表明:随着Ti含量的增加,熔渗深度增加,熔体温度在高于熔点100~150 ℃为最佳的浸渗温度,随着保温时间的延长,熔渗深度增加,最终可达 3 mm左右(见图2);Al2O3陶瓷颗粒分布在金属基体中,Ti最终富集在浸渗区底部区域,气孔率降低,不出现第二相,合金相与陶瓷相界面结合良好,但是有裂纹存在于复合材料中(见图3)。

比较上述研究结果可以得出:在金属中添加合金元素对改善界面润湿性的作用是非常有限的,且添加的金属造成铁合金的脆性增加(FeAl合金脆性高);陶瓷表面金属化处理可用于制备陶瓷/铝合金复合材料,但处理效果依赖于镀层的质量和结合强度;陶瓷颗粒的金属化处理和原位反应方法可用于颗粒增强的复合材料的制备,但难以用于制备三维双连续的复合材料;活性金属诱导金属熔液浸渗陶瓷是比较有效的方法,但Ti的活性太强,不易控制,应该寻找其他金属作为诱导元素,以代替金属钛。另外,制备Al2O3陶瓷/铁基合金复合材料的工艺有待于进一步研究,特别是制备具有宏观双连续拓扑结构的Al2O3/铁基合金陶瓷。

2.2 SiC陶瓷/铁基合金复合材料

提高润湿性和控制界面反应程度是制备SiC/铁基合金陶瓷复合材料的关键。纯Fe熔体与SiC陶瓷的润湿性差,但可以通过以下两种方法来改善两者之间的润湿性[9]。

图2 预制体浸渗后的截面图[21]Fig.2 Photos of partly-infiltrated sample after sectioning[21](RM: Residual metal, I: Infiltrated region(MMC), C: Porous ceramic)

图3 铁基合金浸渗Ti活化陶瓷预制体的微观组织[21]Fig.3 Microstructures of MMC prepared by pressureless Ti-activated infiltration with Fe-based alloy[21] (A: alumina ceramic; M: metal matrix): (a) Optical micrograph(Black arrow indicates Ti-riched phase in lower part of sample); (b) SEM image(Black arrow indicates cracks in sample)

1) 添加合金元素。如在铁合金中添加 Ti、Zr和Hf等活性金属元素,这些活性元素与SiC反应生成可被Fe熔液润湿的Si或半金属的碳化物层。

2) 在铁合金中添加Si元素,Si的加入可以大大降低铁合金与SiC润湿角。

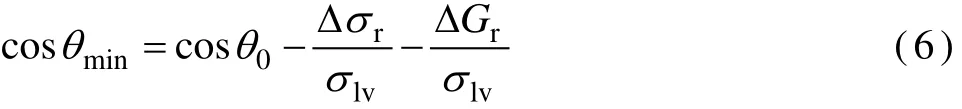

KALOGEROPOULOU等[11]研究SiC/Fe体系中润湿性与化学反应之间的关系,指出纯Fe与SiC之间存在厚度为0.6 mm的反应区。接触角的变化按下式进行:

式中:θ0为无反应时金属熔液与SiC陶瓷之间的润湿角;Δσr为由反应引起的表面能变化总量;σlv为金属熔液的表面张力;ΔGr为由金属熔液与陶瓷之间的界面反应在反应区单位面积内所产生的吉布斯自由能变化量。此结果表明:由于Si与SiC之间在反应区内形成强的共价键,在铁合金中加入Si,使得Fe中Si的摩尔分数提高,从而大大降低Fe与SiC反应的反应程度。对于SiC/Fe反应润湿体系,可以认为:并不是由强烈的化学反应来控制润湿角大小,而是由表面反应过程中界面处的化学组成变化的结果来控制的。因为,mFe+nSiC→FemSin+nC,Si的摩尔分数的增加改变了界面处的化学组成,抑制了反应的进行。因此,制备SiC/铁合金复合材料,主要是要抑制界面反应。

杨光义等[28]采用熔渗法制备SiC/FexSiy复合材料,采用多种铁硅熔体(Fe3Si、Fe5Si3和 FeSi),其熔体可以在毛细管力的作用下自发渗透到 SiC多孔预制体中。此外,他们还创建了在1 873 K时Fe-SiC三元等温相图,并指出在Fe-Si液相系中,Si的临界摩尔分数x(Si)=27%。若SiC饱和熔液中Si的摩尔分数低于27%时,有C析出;而为Si的摩尔分数高于27%时,可以维持SiC相。其结论与Kalogropoulou的研究结果相一致。

实验中可以采用以下方法控制界面反应。

1) 表面金属化处理。刘君武等[29]研究在 SiCp表面包覆Ni,由于Ni镀层的保护,大大降低Fe与SiC的直接接触,且Ni与Fe和SiCp都有良好的结合,因此,包覆Ni工艺是制备SiCp/Fe可采用的方法。石磊等[30]通过对SiC表面镀Ni粉末冶金法制备了Fe-Cu-C基体复合材料,发现SiC颗粒与Ni镀层反应,在其界面出现硅镍化合物相,增大了Fe原子向SiC相扩散的阻力,这说明镀Ni工艺制备SiC/铁基合金复合材料在理论上是可行的。

2) SiC陶瓷表面氧化。COSTELLO和TRESSLER等[31-32]对多种类型的SiC(单晶态、烧结态、热压态及热沉积等)在1 200~1 500 ℃范围内进行氧化,在大量实验结果的基础上,总结出SiC表面与O2发生反应的机理:氧化前期,O2与SiC表面接触发生氧化反应:SiC(s)+3/2O2(g)=SiO2(s)+CO(g),氧化层厚度增加与时间呈线性关系;当氧化层厚度达到一定程度时(约0.25µm)转变为抛物线关系。所以,前期的氧化受界面反应控制;氧化层达到一定厚度后,O2必须透过氧化膜到达SiC表面与之反应,氧化膜起氧化保护层或钝化层的作用,氧化反应速度下降。

在制备SiC/铁基复合材料中,多采用粉末冶金法和无压浸渗法。通过对合金成分的调整或对SiC表面进行处理,目的均是在Fe与SiC的界面形成屏障,以阻止两者之间的剧烈反应。但这两种方法由于在界面区的生成物中依然存在微孔及石墨,大大弱化结合力强度,形成的复合材料的力学性能并不十分优良。

2.3 TiC陶瓷/铁基合金复合材料

与Al2O3陶瓷和SiC陶瓷相比,TiC陶瓷在制备陶瓷/铁合金复合材料中具有如下明显优势:1) TiC陶瓷的硬度高、密度低、熔点高,抗氧化、硫化能力强,耐腐蚀性好,热力学上具有很高的稳定性;2) TiC与铁合金熔体润湿性较好,与铁合金在热力学上具有相容性,并且在铁合金中的溶解度低,与铁合金不发生界面反应。制备TiC/Fe基复合材料的方法很多[33-42],而作为粘结相的Fe基合金大多数选用FeAl合金。同时,通过以下几种方法改善界面,以提高界面结合力:

1) 添加元素法。殷风仕等[33]通过铸造法制备铸态组织α-Fe与 TiC组成的复合材料。指出加入 Mo和Al可改善TiC与Fe熔液的润湿性,而添加微量的稀土元素(0.6%~0.8%,摩尔分数)可提高复合材料的延展性,这与RAMQUIST等[34]的研究结论“添加过渡族元素可提高对TiC的润湿性、有利于界面结合”相一致。

2) 采用热压工艺(HIP)。LI等[37]采用高能球磨(MA)制备的 Fe3Al(Ti)/TiC纳米粉末,经过热压(HIP)原位制备接近完全致密且陶瓷相与合金相结合良好的纳米颗粒(TiC颗粒直径为 50~200 nm)复合材料。Ti的添加可阻止Fe3Al晶粒长大,并且提高复合材料的硬度:Fe3Al 10Ti/40%TiC 的硬度为 87HRA, Fe3Al 10Ti/40% TiC 的硬度为 90HRA,且后者的弯曲强度达到1 310 MPa。在烧结固化过程中可提高界面结合强度,无需对原料做预处理;RAGHUNATH等[34]将碳钢熔液与TiC反应得到30%TiC的TiC/Fe的复合材料。PAGOUNIS等[36]采用粉末热压法(HIP)制备 TiC陶瓷/白口铸铁复合材料,TiC颗粒相表现出与铁合金优良的结合行为。且在加载测试试验中,由于两者结合力强,无TiC颗粒从基体中剥落出来,断裂裂纹有穿过TiC颗粒的现象,复合材料的耐磨性能高。

3) 原位反应法。Alxander等[35]研究了 TiC/Fe体系的热力学问题,以及合金元素对铁基合金中TiC溶解度的影响。利用原位反应制备出 Fe-14Mn-6TiC复合材料,在1 600 ℃高温下,Mn元素的存在提高了Ti和C在铁合金中的溶解能力,因此,获得高陶瓷体积分数的TiC/铁基复合材料;SRIVASTAVA等[43]利用同样方法制备了TiC增强的高锰奥氏体钢,其磨损性能高于无增强相的铸造高锰奥氏体钢。

4) 无压浸渗与添加元素相结合。FeAl合金熔体无压浸渗TiC陶瓷预制体的方法引起了研究者极大的兴趣。SUBRRAMANIA等[40]将TiC与活性C混合压制成坯体,Fe40Al合金浸渗,同时加Ni和Ti元素等以细化Fe40Al合金的晶粒尺寸。研究指出:该复合材料有由韧性断裂到脆性断裂的转变过程,而 Fe40Al晶粒的大小起关键作用,存在临界晶粒尺寸。他们进一步研究发现:在 Fe40Al(摩尔分数,%)中加入5%~10%Ti,可提高合金在 TiC预制体中的浸渗度,并且两相结合良好。30%(体积分数)TiC的 TiC/FeAl复合材料,弯曲强度1 034 MPa,断裂强度18 MPa·m1/2,硬度83.5HRA,断裂行为是穿晶断裂;GAO 等[39,41]利用预制体法制备相对密度为 88%的 TiC多孔陶瓷体, Fe40Al熔液渗浸,弯曲强度达 1 GPa。其中,Fe40Al起到了很好的韧带作用。

3 网络陶瓷/铁基合金复合材料

根据复合材料中增强体空间拓扑分布型式分类,目前主要有3种类型的增强方式:颗粒增强(零维)、晶须(短纤维)增强和连续长纤维增强(一维)、片状增强(二维)。虽然,后两者的增强效果要优于弥散颗粒增强,但尚未能解决其各向异性这一技术难点。连续陶瓷基复合材料(Co-continuous ceramic composites)简称为C4材料[44-45],指的是陶瓷增强体具有三维连通骨架结构的陶瓷基复合材料。C4材料的内部在三维空间上两种材料相均连续分布,可以较好地结合陶瓷、金属材料的性能优点,克服各自的性能缺点,因此,引起了国内外学者的广泛关注[44-48]。

DACHN等[44]利用先驱体陶瓷的反应浸渗,制备陶瓷和金属两相均交织连通的复合材料,通过控制先驱体的成分和微观结构,以及反应池中浸渗合金的组分,可以获得可控的复合材料结构和性能;LAVECCHIA等[45]利用近似的所谓液相置换反应法制备了双连续Al2O3/Al(Si)复合材料。该制备方法将二氧化硅棒浸没在金属熔池中并发生反应来制备最终的C4材料。置换反应如下:3SiO2+4Al→2Al2O3+3Si;尧军平和王薇薇[46]采用粉末烧结方法-压力浸渗法制取三维网络陶瓷(骨架)增强金属复合材料。陈维平等[47]和黄丹[48]采用铝熔液压力浸渗三维网络陶瓷体成功制备出氧化铝陶瓷/铝合金复合材料。

以上研究制备的 C4复合材料,金属相主要是铝合金,尚未见制备陶瓷/铁合金的C4复合材料的报道。主要原因是铁合金熔点高、密度大,压力浸渗的工艺难度大。因此,在解决界面润湿性问题的基础上,无压浸渗制备铁合金三维网络陶瓷体将成为未来的发展方向。

4 陶瓷/铁基合金复合材料的摩擦磨损性能

陶瓷/铁基合金复合材料具有优良的摩擦磨损性能。陶瓷/金属复合材料的摩擦磨损行为由于是两相的共同作用,具有特殊的复杂性,不少研究者采用模拟方法来研究其摩擦磨损机理。

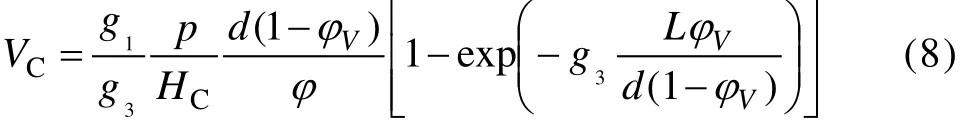

1958年,KHRUSCHOV等[49]最早开始了复合材料的建模,并建立了经典两相复合材料的摩擦磨损模型,即 KHRUSCHOV模型。在后续的研究中,新的理论和模型不断出现:ZUM-GAHR[50]提出在稳定条件下,假定在基体相和增强相磨损率相同情况下的摩擦磨损模型,即ZUM-GAHR模型;LEE等[51]对上述2个模型进行分析,认为复合材料的摩擦磨损性能主要取决于增强相和基体相的力学性能指标,对Zum-Gahr模型进行了修正,所修正的模型能够更准确地预测两相复合材料的磨损率。Holm-Archard提出的颗粒增强的陶瓷/铁合金复合材料理论模型如下[52]:

式中:VS为磨损率;L为摩擦副滑行距离;β为摩擦因数;p为载荷;HS为材料的硬度。研究指出:陶瓷/铁合金复合材料的磨损率VS与载荷p成正比,与铁合金的硬度HS成反比等。Wang和Rack利用统计学归纳出了晶须增强的陶瓷/铁合金复合材料中陶瓷相的体积分数及分布情况在轻微磨损阶段的理论模型[51]。ZHANG等[52]研究SiC颗粒增强的陶瓷/铁合金复合材料在跑合摩擦阶段的摩擦行为,结果发现:陶瓷/铁合金复合材料的磨损机理、包括铁合金的磨蚀与陶瓷颗粒的断裂、跑合期的磨损与初始表面状况以及颗粒的大小和陶瓷的体积分数等有关系,并提出如下模型:

目前,对陶瓷/金属复合材料的摩擦磨损性能研究,主要研究对象是陶瓷颗粒增强金属基复合材料,且理论模型并不统一。已有的理论模型及摩擦磨损机理不适合C4材料,因为C4材料的增强体和增韧体在三维空间呈交叉互穿分布的拓扑结构,摩擦表面上形成的硬微突体在摩擦过程中起到承载作用,且其具有互锁特性的结构抑制了基体合金的塑性变形和高温软化,使得复合材料的抗磨性能大大提高[56]。但是,这种解释还需要进一步的研究证实。

5 陶瓷/铁基合金复合材料的研究发展方向

陶瓷/铁合金复合材料性能优良,但制备过程比较困难。虽然,在制备工艺、组织改善、结构调整、力学性能等研究取得了一定的进展,但仍未开发出适合实际生产的产品。从未来工程材料的发展来看,具有高温性能优良、环保节能、耐磨的陶瓷/铁合金复合材料将会有较大的发展,今后的研究方向应主要集中在以下几个方面。

1) 界面问题。主要是在陶瓷体制备、陶瓷表面处理和铁合金添加活性元素3个方面进行研究,以解决陶瓷与铁合金之间的界面结合问题。

2) 陶瓷/铁基合金复合材料的内部复合结构形式。目前的研究大多集中于非连续的陶瓷结构,虽然有研究连续的网络陶瓷体,但现有研究的陶瓷体相存在内部空洞,陶瓷骨架结构上存在尖角连接及应力集中,结构体的强度比较低,未能充分发挥其骨架的承力作用。因此,研究可设计控制的三维双连续结构及制备方法是获得性能优良的复合材料的关键之一。

3) 陶瓷/金属的复合工艺。大量研究表明,熔体浸渗法是目前制备该复合材料的最合适的复合工艺,但并不是最佳的工艺,因此,需要研究开发出适合的新型制备工艺。

4) 陶瓷/铁基合金复合材料摩擦磨损机制的研究。目前的理论模型主要基于颗粒增强金属基复合材料,且各观点尚不统一,对于三维双连续网络的复合材料的摩擦磨损机制的研究几乎空白,说明其摩擦磨损机制尚不十分清楚。同时,由于陶瓷/铁基合金复合材料多用于高温环境中,所以特别对于它的高温摩擦磨损机制需要深入研究,为技术开发提供理论指导。

REFERENCES

[1] MANFREDI D, PAVESE M, BIAMINO S, FINO P, BADINI C.NiAl(Si)/Al2O3co-continuous composites by double reactive metal penetration into silica reforms[J]. Composites Science and Technology, 2008, 16(4): 580-583.

[2] MATTEO P, MASSI M V, CLAUDIO B. Effect of porosity of cordierite performs on microstructure and mechanical strength of co-continuous ceramic composites[J]. Journal of the European Ceramic Society, 2007, 27: 131-141.

[3] DACHN G S, BRESLIN M C. Co-continuous composite materials for friction and braking applications[J]. Journal of the Minerals, Metals and Materials Society, 2006, 58(11): 87-92.

[4] MATTEO P. High cycle fatigue study of metal-ceramic co-continuous composites[J]. Scripta Materialia, 2006(55):1135-1138.

[5] EDUARDO D R. Co-continuous composites for high-temperature applications[J]. Mater Sci Eng A, 2007, 463(1):115-121.

[6] 曹菊芳, 汤文明, 赵学法, 高建杰, 吴玉程, 郑治祥.SiC/Fe3Al界面的固相反应[J]. 中国有色金属学报, 2008,18(5):812-817.CAO Ju-fang, TANG Wen-ming, ZHAO Xue-fa, GAO Jian-jie,WU Yu-cheng, ZHENG Zhi-xiang. SiC/Fe3Al interfacial solid state reaction[J]. The Chinese Journal of Nonferrous Metals,2008, 18(5): 812-817.

[7] LEÓN C A , DREW R A L. The influence of nickel coating on the wettability of aluminum on ceramics[J]. Composites A, 2002,33(10): 1429-1432.

[8] TRAVITZKY N, KUMAR P, SANDHAGE K H, JANSSEN R,CLAUSSEN N. Rapid synthesis of Al2O3Reinforced Fe-Cr-Ni composites[J]. Mater Sci Eng A, 2003, 344(1/2): 245-252.

[9] LEMSTER K, GRAULE T, MINGHETTI T, SCHELLE C,KUEBLER J. Mechanical and machining properties of X38CrMoV5-1/Al2O3metal matrix composites and components[J]. Mater Sci Eng A, 2006, 420(1/2): 296-305.

[10] RADOC, KALOGEROPOULOU S, EUSTATHOPOULOS N.Bonding and wetting in non-reactive metal: SiC systems: weak or strong interfaces?[J]. Mater Sci Eng A, 2000, 276(1):195-202.

[11] KALOGEROPOULOU S,L BAUD L, EUSTATHOPOULOS N.Relationship between wettability and reactivity in Fe/SiC system[J]. Acta Metall Mater, 1995, 43(3): 907-912.

[12] SUBRAMANIAN R, SCHNEIBEL J H. The Ductile-brittle size transition of iron aluminide ligaments in an FeAl/TiC composite[J]. Acta Metall Mater, 1998, 46(13): 4733-4741.

[13] ROSSO M. Ceramic and metal matrix composites: Routes and properties[J]. Journal of Materials Processing Technology, 2006,175(1/3): 364-375.

[14] GURT SANTANACH J, ESTOURN È S C, WEIBEL A,PEIGNEY A, CHEVALLIER G, LAURENT C. Spark plasma sintering as a reactive sintering tool for the preparation of surface-tailored Fe-FeAl2O4-Al2O3nanocomposites[J]. Scripta Materialia, 2009, 60(4): 195-198.

[15] KHODAEI M, ENAYATI M H, KARIMZADEH F.Mechanochemically synthesized Fe3Al-Al2O3nanocomposite[J].Journal of Alloys and Compounds, 2009, 467(1/2): 159-162.

[16] SUBRAMANIAN R, MCKAMEY C G, BUCK L R,SCHNEIBEL J H. Synthesis of iron aluminide–Al2O3composites by in-situ displacement reactions[J]. Mater Sci Eng A, 1997, 239/240: 640-646.

[17] MOLINA J M , PRIETO R, DUARTE M, NARCISO J, LOUIS E. On the estimation of threshold pressures in infiltration of liquid metals into particle preforms[J]. Scripta Materialia, 2008,59(2): 243-246.

[18] MOLINA J M, ARP Ó N R, SARAVANAN R A,GARCÍA-Cordovilla C, LOUIS E, NARCISO J. Threshold pressure for infiltration and particle specific surface area of particle compacts with bimodal size distributions[J]. Scripta Materialia, 2004, 51 (6): 623-627.

[19] MATTERN A, OBERACKER R, HOFFMANN M J.Multi-phase ceramics by computer-controlled pressure filtration[J]. Journal of the European Ceramic Society, 2004,24(10/11): 3219-3225.

[20] SRDAN V, BERNARD G, JAKOB K PHILIPPE K, THOMAS G. Experimental models for activration mechanism of pressureless infiltration in the non-wetting steel-alumina MMC system[J]. Advanced Engineering Materials, 2008, 10(5):471-475.

[21] LEMSTER K, DELPORTE M, GRAULE T, KUEBLER J.Activation of alumina foams for fabricating MMCs by pressureless infiltration[J]. Ceramics International, 2007, 33:1179-1185.

[22] LEMSTER K, GRAULE T, KUEBLER J. Processing and microstructure of metal matrix composites prepared by pressureless Ti-activated infiltration using Fe-base and Ni-base alloys[J]. Mater Sci Eng A, 2005, 393(1/2): 229-238.

[23] 汪德宁, 徐 颖, 徐 东, 吴建生, 王家敏, 张澜庭, 毛大立.金属间化合物Fe40Al与α-Al2O3的界面润湿行为及合金元素Y和Nb的作用[J]. 材料科学与工艺, 1996, 4(1): 5-9.WANG De-ning, XU Ying, XU Dong, WU Jian-sheng, WANG Jia-min, ZHANG Lan-ting, MAO Da-li. Wettability of intermetallic Fe40Al/α-Al2O3system and the effect of microalloys Y and Nb[J]. Materials Science and Technology,1996, 4(1): 5-9.

[24] 孙康宁, 王 昕, 张玉军, 尹衍升, 安阁英. Fe3Al/Al2O3复合材料制备工艺研究[J]. 复合材料学报, 1999, 16(4): 50-53.SUN Kang-ning, WANG Xin, ZHANG Yu-jun, YIN Yan-sheng,AN Ge-ying. Experimental study on fabrication process of Fe3Al/Al2O3composite[J]. Acta Materiea Compositae Sinica,1999, 16(4): 50-53.

[25] 陈 建, 潘复生, 顾明元. 活性金属/陶瓷润湿机理研究[J].上海交通大学学报, 2001, 35(3): 364-367.CHEN Jian, PAN Fu-sheng, GU Ming-yuan. Mechanism study of wetting in reactive metal /ceramic systems[J]. Journal of Shanghai Jiao Tong University, 2001, 35(3): 364-367.

[26] 王恩泽, 王恩万, 邢建东, 鲍崇高. 涂层对氧化铝/耐热钢液间湿润角的影响及其应用[J]. 西安交通大学学报, 2000,34(11): 78-81.WANG En-ze, WANG En-wan, XING Jian-dong, BAO Chong-gao. Effects of coatings on wetting angle between aluminum oxide and heat resistant steel[J]. Journal of Xi’an Jiaotong University, 2000, 34(11): 78-81.

[27] SCHNEIBEL J H, DEEVI S C. Processing and mechanical properties of iron aluminide composites containing oxide particles[J]. Mater Sci Eng A, 2004, 364(1/2): 166-170.

[28] 杨光义, 高明霞, 潘 颐. 熔渗法制备 SiC/FexSiy复合材料显微结构和性能[J]. 复合材料学报, 2005, 22(1): 41-46.YANG Guang-yi, GAO Ming-xia, PAN Yi. Microstructures and properties of infiltration of SiC preforms with iron silicide melts[J]. Acta Materiea Compositae Sinica, 2005, 22(1): 41-46.

[29] 刘君武, 丁厚福, 郑治祥. SiCp/Fe复合材料工艺及性能研究[J]. 矿冶工程, 2002, 22(1): 92-95.LIU Jun-wu, DING Hou-fu, ZHENG Zhi-xiang. Study on technological parameters and properties of sintered SiCp/Fe composite material[J]. Mining and Metallurgical Engineering,2002, 22(1): 92-95.

[30] 石 磊, 刘君武, 王支相, 汪 翔, 郑治祥. SiC颗粒表面改性对 SiCp/Fe烧结及性能的影响[J]. 合肥工业大学学报, 2000,23(2): 177-181.SHI Lei, LIU Jun-wu, WANG Zhi-xiang, WANG Xiang,ZHENG Zhi-xiang. The effect of coated SiC powders on the sintering and mechanical properties of the SiCp/Fe composites[J].Journal of Hefei University, 2000, 23(2): 177-181.

[31] COSTELLO J A, TRESSLER R E. Oxygen penetration into silicon carbide ceramics during oxidation[J]. Ceramics International, 1985, 11(2): 39-44.

[32] COSTELL J A , TRESSLER R E. Oxidation kinetics of silicon carbide crystals and ceramics. I. In dry oxygen[J]. J Am Ceram SOC, 1986, 69(9): 674-681.

[33] 殷凤仕, 薛 冰, 徐志峰. 铸造 Fe/TiCp复合材料的显微组织和力学性能[J]. 热加工工艺,2007, 36(10): 8-9.YIN Feng-shi, XUE Bing, XU Zhi-feng. Microstructure and mechanical properties of cast Fe/TiCpcomposite[J]. Hot Working Technology, 2007, 36(10): 8-9.

[34] RAGHUNATH C, BHAT M S, ROH. In Situ technique for synthesizing Fe-TiC composites[J]. Scripta Metallurgica et Materialia, 1995, 32(4): 577-582.

[35] ALEXANDER P A, GASIK M M. Rapidly solidified Fe-TiC composites: thermodynamics and the peculiarities of microstructure formation in situ[J]. Scripta Materialia, 1996,35(5): 629-634.

[36] PAGOUNIS E T M, LINDROOS V K. Influence of the metal/ceramic Interface on the microstructure and mechanical properties of HIPed iron-based composites[J]. Composites Science and Technology, 1996, 56(11): 1329-1337.

[37] LI Jia, LIU Qiang, SHI Rui-xia, WEN Yu, YIN Yan-sheng.Preparation and mechanical properties of Fe3Al(Ti)/TiC composites[J]. Journal of Materials Processing Technology,2008, 208: 105-110.

[38] FARID A, GUO Shi-ju, JAWID A, TIAN Jian-jun. Sintering behavior, microstructure and properties of TiC-FeCr hard alloy[J]. Journal of University of Science and Technology Beijing, 2007, 14(1): 89-93.

[39] GAO M X, OLIVEIRAB F J, PAN Y, YANG L, BAPTISTA J L,VIEIRA J M. Strength improvement and fracture mechanism in Fe40Al/TiC composites With high content of TiC[J].Intermetallics, 2005, 13(5): 460-466.

[40] SUBRAMANIAN R, SCHNEIBEL J H, ALEXANDER K B,PLUCKNETT K P. Iron aluminide-titanium carbide composites by pressureless melt infiltration-microstructure and mechanical properties[J]. Scripta Materialia, 1996, 35(5): 583-588.

[41] GAO M X , PAN Y, OLIVEIR F J, BAPTISTA J L, VIEIRA J M. High strength TiC matrix Fe28Al toughened composites prepared by spontaneous melt infiltration[J]. Journal of the European Ceramic Society, 2006, 26(16): 3853-3859.

[42] MATTERN A, OBERACKER R, HOFFMANN M J.Multi-phase ceramics by computer-controlled pressure filtration[J]. Journal of the European Ceramic Society, 2004,24(10/11): 3219-3225.

[43] SRIVASTAVA A K, DAS K. Microstructure and abrasive wear study of (Ti, W)C-reinforced high-manganese austenitic steel matrix composite[J]. Materials Letters, 2008, 62: 3947-3950.

[44] DACHN G S, BRESLIN M C. Co-continuous composite materials for friction and braking applications[J]. Journal of the Minerals, Metals and Materials Society, 2006, 58(11): 87-92.

[45] LA-VECCHIA G M. Co-continuous Al/Al2O3composite produced by liquid displacement reaction: Relationship between microstructure and mechanical behavior[J]. Journal of Materials Science, 2003(38): 3567-3577.

[46] 尧军平, 王薇薇. 铝基网络陶瓷复合材料制备与摩擦磨损特性[J]. 南昌大学学报: 工科版, 2001, 23(3): 45-49.YAO Jun-ping, WANG Wei-wei. Fabrication and friction wear properties of network ceramics reinforced aluminum alloy composites[J]. Journal of Nanchang University: Engineering &Technology, 2001, 23(3): 45-49.

[47] 陈维平, 黄 丹, 梁泽钦, 何曾先. Al-Cu合金挤压浸渗多孔网络陶瓷计算机模拟[J]. 特种铸造及有色合金, 2007, 27(8):586-589.CHEN Wei-ping, HUANG Dan, LIANG Ze-qin, HE Zeng-xian.The computer simulation for porous ceramics infiltrated Al-Cu alloy with applied pressure[J]. Special Casting & Nonferrous Alloys, 2007, 27(8): 586-589.

[48] 黄 丹. 新型高纬度陶瓷/金属复合材料的研究[D]. 广州: 华南理工大学, 2008: 60-100.HUANG Dan. Ceramic/metal composite of new types with multi-dimensions[D]. Guangzhou: South China University of Technology, 2008: 60-100.

[49] KHRUSCHOV M M, BABICHEV M A. Resistance to abrasive wear of structurally heterogeneous materials[J]. Friction Wear Mach, 1958, 12: 5-24.

[50] ZUM-GAHR K H. Abrasive wear of two phase metallic materials with a coarse microstructure[C]//LUDEMA E K C.International Conference on Wear of Materials. Vancouver:American Society of Material Engineering, 1985: 793.

[51] YEN B K, DHARAN C K H. A model for the abrasive wear of fiber-reinforced polymer composites[J]. Wear, 1996, 195(1/2):123-127.

[52] ZHANG Zhen-fang, ZHANG Liang-chi, MAI Yiu-wing. The running-in wear of a steel/SiC-Al composite system[J]. Wear,1996, 194(1/2): 38-43.

[53] DEGNAN C C, SHIPWAY P H, WOOD J V. Elevated temperature sliding wear behaviour of TiC-reinforced steel matrix composites[J]. Wear, 2001, 250/251(2): 1444-1451.

[54] ZOU X G,MIYAHARA H, YAMAMOTO K, OGI K. Sliding wear behaviour of Al-Si-Cu composites reinforced with SiC particles[J]. Mater Sci Technol, 2003, 19(11): 1519-1526.

[55] BASAVARAJAPPA S, CHANDRAMOHAN G. Wear studies on metal matrix composites: A taguchi approach[J]. Mater Sci Technol, 2005, 21(6): 845-850.

[56] 谢素菁, 曹小明, 张劲松, 李 曙, 刘 阳. 三维网络 SiC 增强铜基复合材料的干摩擦磨损性能[J]. 摩擦学学报, 2003,23(2): 86-91.XIE Su-jing, CAO Xiao-ming, ZHANG Jin-song, LI Shu, LIU Yang. On the dry friction and wear properties of copper matrix composites reinforced with 3D-Meshy SiC[J]. Tribology, 2003,23(2): 86-91.

Research development of ceramic/Fe-based alloy composites

CHEN Wei-ping, YANG Shao-feng, HAN Meng-yan

(Guangdong Key Laboratory for Advanced Metallic Materials Processing,South China University of Technology, Guangzhou 510640,China)

A comprehensive review on the research of ceramic/Fe-based alloy composites was offered. The focuses are placed on the types of recently developed fabrications of the ceramic/Fe-based alloy composites, interface between Febased alloy and ceramic, such as Al2O3, SiC and TiC, and the friction and wear behaviors of the continuous three-dimensional interconnected ceramic/metal and composites. The results show that the suitable process to fabricate ceramic/Fe-base alloy composites is pressureless metal-activated infiltration, surface metallization of ceramics and interface reaction control. The research topics on the ceramic/Fe-based alloy composites, should be focused on the interface problems of the ceramic/Fe-based alloy, inner structure of ceramic and metal, fabrications and friction and wear behaviors.

ceramic/Fe-based alloys; composites; wettability; friction; wear

TB333

A

1004-0609(2010)02-0257-10

国防基础科研计划十一五资助项目

2009-04-10;

2009-11-10

陈维平,教授,博士;电话:020-87113832;传真:020-87112948;E-mail:mewpchen@scut.edu.cn

(编辑 龙怀中)