平均电流密度对脉冲镀镍钨合金微观形貌和性能的影响

王永光,赵永武,陈广,倪自丰

(江南大学机械工程学院,江苏 无锡 214122)

平均电流密度对脉冲镀镍钨合金微观形貌和性能的影响

王永光*,赵永武,陈广,倪自丰

(江南大学机械工程学院,江苏 无锡 214122)

在硫酸镍15 g/L,钨酸钠30 g/L,柠檬酸35 g/L,烷基有机添加剂1.5 g/L,pH为7,温度65 °C的条件下,研究了平均电流密度对脉冲镀镍钨合金镀层的外观、结合力、显微硬度、沉积速率、镀层中钨含量及表面微观形貌的影响。结果发现,随着平均电流密度的增大,镀层中钨含量增加,镀层硬度先增大而后趋于恒值。过高和过低的平均电流密度都会引起镀层缺陷,最佳的平均电流密度为5 ~ 8 A/dm2。

镍钨合金镀层;脉冲电镀;平均电流密度;显微硬度;微观形貌

1 前言

尽管镀铬工艺可以获得硬度高,耐磨性和耐蚀性良好的功能性铬镀层,但镀铬过程中产生的Cr(VI)给人们的生活和环境带来很大的危害[1]。近年来,镍基合金镀层成为广大科技工作者的研究重点课题之一[2-4]。其中,镍–钨合金具有高硬度,高熔点,良好的耐蚀性和耐磨性[5-6]等特点,并且镀层中钨含量的提高使晶格畸变度增大,合金在结构上位错移动时所受的阻力增大,使得合金的显微硬度提高。目前,镍–钨合金制备工艺有直流电镀和脉冲电镀等,而脉冲电镀因其能够获得致密和导电率高的沉积层,降低浓差极化,提高阴极电流密度,改善镀层物理性能和减少添加剂等特点,成为Ni–W镀层的理想选择[7-8]。但脉冲电源参数对 Ni–W镀层微观形貌和性能影响的报道相对较少,为此,本文研究了平均电流密度对镀层外观、显微硬度、沉积速率、化学成分、结合力以及表面微观形貌的影响。

2 实验

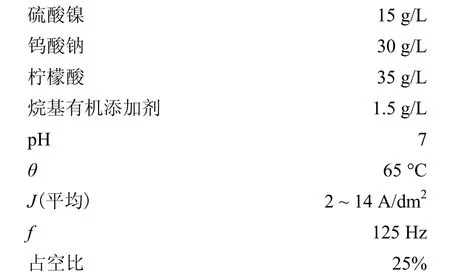

2. 1 脉冲电镀镍钨合金工艺条件

2. 2 外观及性能检测

2. 2. 1 外观

从镀层的完整性、色泽、致密性等方面评定外观,并给出相应的评分,评定标准列于表1。取3个平行试样的平均分作为最后得分。

2. 2. 2 性能测试

在500 N载荷条件下,用MH-3型维氏显微硬度计(上海恒一精密仪器有限公司)测量镀层表面硬度,加载时间为 10 s。采用 TT260型膜层测厚仪(TIME Group Inc.)测量镀层厚度,并计算镀层的沉积速率。采用JSM-6360LV型扫描电子显微镜(日本电子株式会社)观察镀层形貌,并用其自带的EDAX多功能X射线能量色散谱仪分析镍钨合金镀层的成分。采用锉刀试验对镀层的结合力进行测试:将镀件夹在台钳上,用粗齿锉刀锉镀层的边棱,锉动的方向从基体金属至镀层,锉刀与镀层表面约成45°。

表1 评分标准Table 1 Evaluation standard

3 结果与讨论

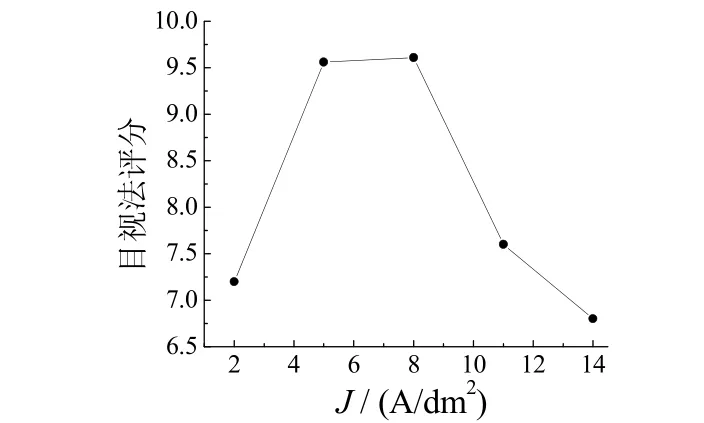

3. 1 平均电流密度对镀层外观的影响

平均电流密度对Ni–W镀层外观的影响如图1所示。从图 1可以看出,起初,随着平均电流密度的增大,外观逐渐变好;当平均电流密度超过8 A/dm2时,镀层外观随平均电流密度的增大而变差,尤其是高电流密度导致试样边缘和尖角处的电流密度过高,更容易产生镀层烧焦、发黑或针孔等缺陷。因此,平均电流密度在5 ~ 8 A/dm2时镀层外观最佳。

图1 平均电流密度对镀层外观的影响Figure 1 Effect of average current density on the appearance of deposit

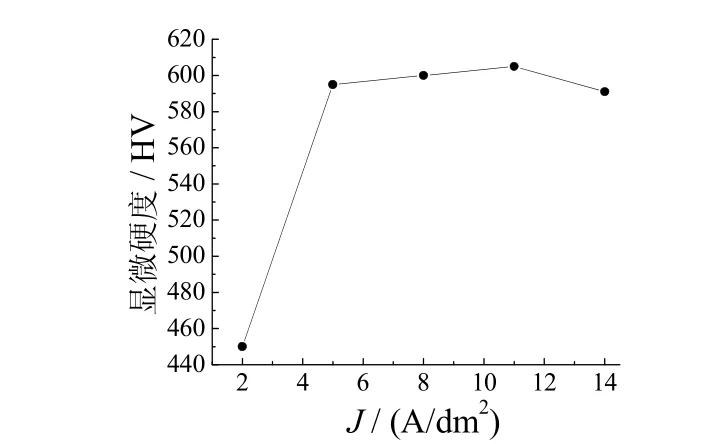

3. 2 平均电流密度对镀层显微硬度的影响

平均电流密度对Ni–W镀层硬度的影响如图2所示。从图 2可以看出,随着平均电流密度增大,镀层的显微硬度也增大。当平均电流密度大于5 A/dm2后,镀层显微硬度变化较小,趋于恒值。综合考虑镀层外观和能耗,控制平均电流密度在5 ~ 8 A/dm2较为适宜。

图2 平均电流密度对镀层硬度的影响Figure 2 Effect of average current density on the microhardness of deposit

3. 3 平均电流密度对沉积速率的影响

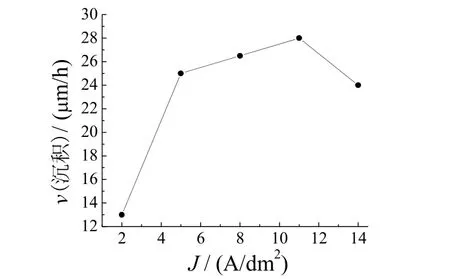

平均电流密度对沉积速率的影响如图3所示。

图3 平均电流密度对沉积速率的影响Figure 3 Effect of average current density on the electrodeposition velocity

从图3可以看出,起初,随着平均电流密度增大,沉积速率逐渐增加;当平均电流密度大于5 A/dm2时,沉积速率增幅逐渐减缓;当平均电流密度达到11 A/dm2后,沉积速率减小。这与阴极耗电量和沉积速率的平衡关系有关:一方面,电流密度的增大提高了沉积速率;另一方面,高电流密度引起了严重的析氢效应,而阴极表面大量的氢气析出消耗了电能,致使合金镀层沉积速率增幅减小,当析氢消耗的电量大大超过沉积合金的电量时,镀层沉积速率出现一定的下降。

3. 4 平均电流密度对合金镀层成分的影响

平均电流密度与合金镀层中钨的质量分数的关系如图4所示。

图4 平均电流密度对镀层中钨含量的影响Figure 4 Effect of average current density on tungsten content of deposit

从图 4可以看出,镀层中钨含量随平均电流密度的增大而增加,较高的电流密度有利于获得较高的钨含量:一方面,高电流密度增大了脉冲电沉积的瞬时电流密度,而阴极沉积过程中的过电位也随之增大,较高的电位能促进钨的沉积,同时抑制镍的沉积,从而增大镀层中钨的含量;另一方面,过大的电流密度也会带来一些不良影响,如导致镀层边缘烧焦或产生毛刺,严重时还会使镀层翘裂。此外,过高的电流密度导致阴极析氢现象严重,并抑制镍的沉积,从而降低了电沉积效率。

3. 5 平均电流密度对合金镀层形貌的影响

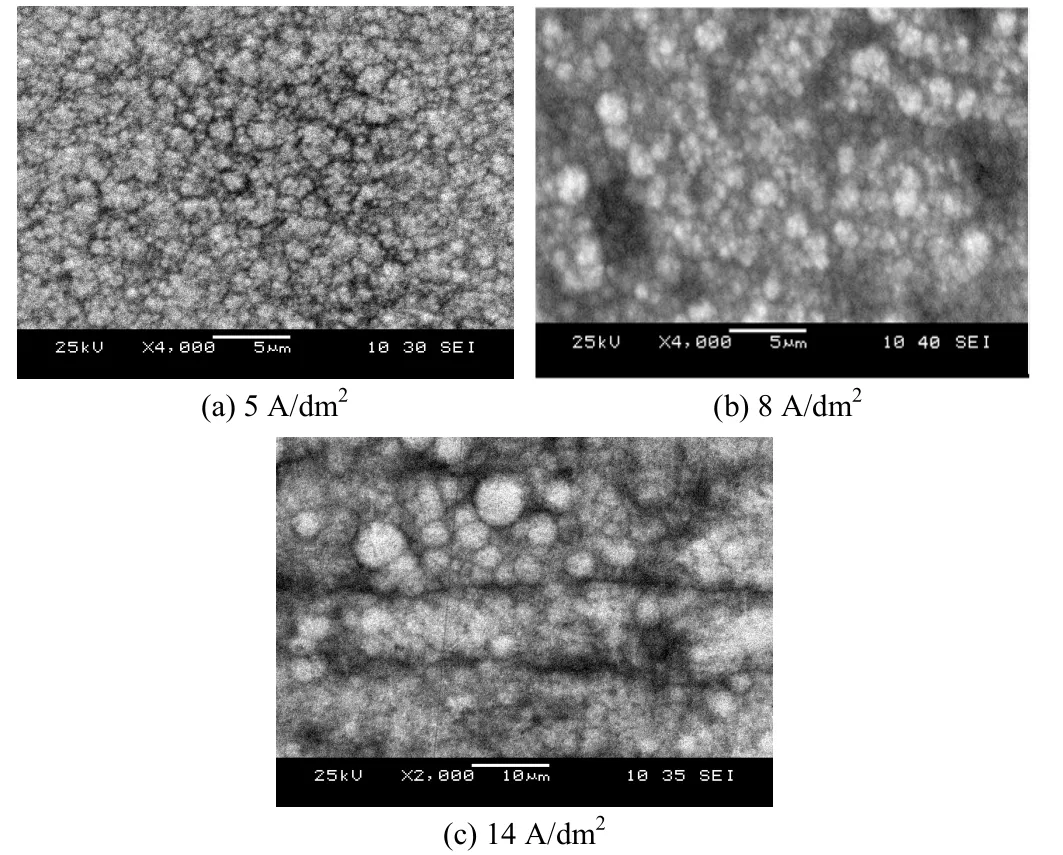

平均电流密度对合金镀层形貌的影响如图5所示。

图5 不同平均电流密度下合金镀层的表面形貌Figure 5 Surface morphologies of Ni–W alloy coating obtained at different average current densities

当平均电流密度为 5 A/dm2时,镀层结晶比较细致,镀层形貌良好(如图5a所示);当平均电流密度为8 A/dm2时,镀层结晶相对图5a较为粗糙,但结晶仍比较细致,镀层形貌良好(如图5b所示);当平均电流密度为14 A/dm2时,镀层形貌较差,有烧焦发黑现象,且镀层结晶粗大,伴有裂纹出现(如图5c所示)。这说明过高的电流密度会导致镀层形貌变差,镀层结构发生严重畸变,大量位错产生,内应力剧增,同时在沉积过程中大量析氢,导致镀层中吸附了较多氢气,使镀层脆性增大。在畸变内应力和氢脆的作用下,镀层很容易产生裂纹。

3. 6 镀层结合力分析

当平均电流密度为2 A/dm2时,镀层稀疏,结合不佳,且硬度较低;当平均电流密度为5 A/dm2和8 A/dm2时,镀层未出现揭起或脱落现象,结合良好;当平均电流密度为11 A/dm2和14 A/dm2时,镀层有少许被揭起,结合力有一定的下降,这可能是由电流密度增大导致氢脆所引起的。

4 结论

(1) 随着平均电流密度的增大,Ni–W合金镀层表面钨含量增大,而镀层表面的显微硬度先增大而后趋于稳定。

(2) 随着平均电流密度的增大,镀层外观和镀层沉积速率都先增大后减小。

(3) 高电流密度会在镀层表面引起烧焦、发黑、裂纹等缺陷,这是由畸变内应力和氢脆共同作用引起的。最佳的平均电流密度为5 ~ 8 A/dm2。

[1] 朱立群, 李卫平. 代铬镀层——Ni–W、Ni–WB非晶态合金镀层性能研究[J]. 电镀与涂饰, 2004, 23 (5): 10-15.

[2] BOONYONGMANEERAT Y, SAENAPITAK S, SAENGKIETTIYUT K. Reverse pulse electrodeposition of Zn–Ni alloys from a chloride bath [J]. Journal of Alloys and Compounds, 2009, 487 (1/2): 479-482.

[3] CHUNG C K, CHANG W T. Effect of pulse frequency and current density on anomalous composition and nanomechanical property of electrodeposited Ni–Co films [J]. Thin Solid Films, 2009, 517 (17): 4800-4804.

[4] XIAO F, CHENG W, JIN X J. Phase stability in pulse electrodeposited nanograined Co and Fe–Ni [J]. Scripta Materialia, 2010, 62 (7): 496-499.

[5] 龚睿, 柳林. 钨含量对Ni–W合金镀层结构及耐蚀性能的影响[J]. 稀有金属材料与工程, 2008, 37 (1): 130-134.

[6] 耿冰霜, 卫英慧, 侯利锋, 等. 不锈钢衬底化学镀Ni–W–P三元合金组织及性能研究[J]. 稀有金属材料与工程, 2009, 38 (增刊): 71-75.

[7] 张鹏, 赵永武, 陈广. 脉冲电沉积Ni–W合金镀层的微观结构及摩擦学性能[J]. 江南大学学报(自然科学版), 2008, 7 (1): 68-72.

[8] JUNG H-Y, HONG C, KI J-H, et al. Pulse electrodeposition of Ni–W alloy for trench filling in microelectromechanical systems [J]. Journal of Nanoscience and Nanotechnology, 2008, 8 (10): 5321-5325.

Effect of average current density on micromorphology and properties of pulse-electroplated Ni–W alloy coating //

WANG Yong-guang*, ZHAO Yong-wu, CHEN Guang, NI Zi-feng

The effect of average current density on the appearance, adhesion strength, microhardness, deposition rate, tungsten content and surface morphology of pulseelectroplated Ni–W alloy coating was studied under the conditions of NiSO415 g/L, Na2WO430 g/L, citric acid 35 g/L, organic alkyl additive 1.5 g/L, pH 7 and temperature 65 °C. The results showed that the content of W is increased with increasing average current density while the hardness is increased initially and then levels off. Defects will be formed at very low or high average current density. The optimal average current density was found to be 5-8 A/dm2.

nickel–tungsten alloy coating; pulse electroplating; average current density; microhardness; micro-morphology

School of Mechanical Engineering, Jiangnan University, Wuxi 214122, China

TQ153.2

A

1004 – 227X (2010) 11 – 0008 – 03

2010–06–02

2010–06–30

中央高校基本科研业务费专项资金(JUSRP10909)。

王永光(1981–),男,博士,副教授(校聘),新南威尔士大学和悉尼大学访问学者。目前从事摩擦学与先进表面处理技术、先进制造技术研究。发表论文20多篇,其中SCI、EI论文12篇。

作者联系方式:(E-mail) wygwjh@gmail.com。

[ 编辑:吴定彦 ]