油基泥浆对水平井产能影响的实例研究

编译:刘鹏飞 (中国石油大学石油工程教育部重点实验室)

审校:陈治坤 (中海油湛江分公司)

油基泥浆对水平井产能影响的实例研究

编译:刘鹏飞 (中国石油大学石油工程教育部重点实验室)

审校:陈治坤 (中海油湛江分公司)

本文介绍了印尼一口天然气生产井,该井用带眼衬管完井,目标油藏是一纯砂岩油藏,水平段长1155 ft,储层渗透率是0.1~5 mD。用设计的油基泥浆来作钻井液可防止对储层造成损害。用碳酸钙颗粒基泥饼制造出薄而可靠的滤饼。这样,钻井时储层损害最小。有人认为,没有必要清除残留在井筒里的泥浆和泥饼,只要开始生产,很容易自动清理掉。这口井投产后的结果令人失望,没有任何产量,于是决定研究泥浆对井产能的影响。计划用连续的井干预措施来消除可能存在的损害机制,并且研究其对井动态的影响。所有井干预工作步骤完成后,井开始生产。井干预措施完成后一个月进行的压力恢复测试表明,该井生产时的损害表皮系数为零。本文讨论了不同的干预措施、试验结果及每一步骤对井产能的影响,还提出了新裸眼水平井投入生产的完整方案。

裸眼水平井 油基泥浆 滤饼损害 清除

1 前言

Tambora气田位于Badak/Nilam以南6 mile(1 mile=1.609 km)处的墨尔本上三角洲沼泽地。虽然在Tambora北部也有一些小油环 (1990年以前生产),但其主要是一个气田。Tambora气田的开发业务是道达尔勘探开发公司印尼分公司在印尼East Kalimantan地区作业的一部分。在同一地区,道达尔还经营着 Tunu、Peciko、Bekapai、Handil和Sisi-Nubi气田。道达尔是该地区主要的天然气生产商。

Tambora气田储层是由一系列互层的三角洲砂岩、页岩、石炭岩和当地石灰岩组成,分为四个主要区域:D、E、F和 G。

G储集层的主要特点是低渗透性。该储层垂直生产井产能低。为此,对该地区进行水平井裸眼开采来达到可接受的生产水平。

裸眼完井油藏会有更高的生产指数,但通常由钻井泥浆造成的损害也是一个问题。最近几年,泥浆体系发展显著,可实现如下目标:

◇优化滤饼设计使滤失量极低,避免由于泥浆的侵入而造成的地层损害;

◇较小的地层压降便易去除滤饼,不需要增产措施就能达到极大的产能。

2 背景

TM井钻井作业完成于2006年,从 G层长1150 ft(1 ft=30.48 cm)的水平段产气。G层是一个含气储集层,用4.5 in(in=25.4mm)未注水泥带眼衬管完井。表层套管是一根4.5 in单孔油管,油管最小节气门为3.75 in。

目的层的孔隙度为12.5%,渗透率为0.1~10 mD(1 mD=1.02×10-3μm2),油藏压力为2460 psi(1 psi=6.895 kPa),此外,静态井底温度约270℉。

根据以往的钻井和修井经验,认为 G层对盐水非常敏感。因此,用合成油基泥浆 (SBM)体系来钻完该段井身。碳酸钙颗粒是SBM中主要的加重剂和滤饼成分。

这口井是初次投入生产,通常按照下面与以往类似钻探井的方法步骤来完成:

◇初期:备好完井SBM;

◇在水平井段以上设置桥塞;

◇用6%的氯化钙盐水溶液对该井进行驱替,直至驱替液到达桥塞顶部;

◇用氮气卸载该井且确保其呈欠平衡状态;

◇撤掉桥塞;

◇开井生产;

◇如果井中没有流动流动,则使用连续油管和氮气启动该井。

经历了如上所述整个过程后,井仍旧没有产出任何气体,很明显这时有两种可能:①储层没有气体存在;②油层受到损害产生了强表皮效应,阻止了油藏流体的流动。

3 损害表征

首先要确保井能够产出气体。毫无疑问,在这种特定情况下,因为有相邻井都在同一个储层生产,测井显示该区域为储气带,且在该油藏段的钻进中发现了气涌的迹象。

裸眼井滤饼清除也许是个问题,可能会很大程度削弱气井的产能。Barant等人列举了钻水平井过程中的地层损害机制,实例中其他可能的损害分为三种类型:

(1)SBM乳化液:包括因高黏性SBM留在井筒而可能造成的损害。

(2)其余的滤饼损害:Browne和Smith提到,对北海最近一次投产水平井检查表明,有些水平井生产段并不是整个水平井泄油通道。

(3)由于近井地带润湿性转变造成的近井损害。这是泥浆侵入到近井地带可能造成的;SBM可能侵入到近井地带而残留下来,残留下来的SBM的强润湿性会导致此地带油湿,这将很大程度减少气相相对渗透率,因此造成产能受损。Longeron等人用本实例研究中所采用的类似泥浆进行了岩心驱替试验研究。试验表明,形成良好滤饼之前,将近4倍孔隙体积的泥浆能侵入到油藏。

Browne和Smith还模拟了地层伤害造成近井地带渗透率减少和只有部分水平井泄油通道在生产时两种情况下的产能损害,得出结论:水平井段有助于流动,在最大限度地提高产能方面,它所起的作用比井周围渗透率减少而起的作用更重要,除非发生严重的损害。基于该研究成果,重点是放在消除前两种可能的损害,之后评价井的产能,最后才对关键基质区域进行处理来消除第三种可能的损害,目的是要确保大部分水平井段发挥作用。处理关键基质 (如需要)的目标是恢复可能被侵入颗粒损害的原始近井地带渗透率,并确保岩石呈水湿,以改善气相相对渗透率。

4 处理措施

4.1 处理设计目标

目标是研究出一套一次只清除一种可能损害的方案。每次处理作业后的井动态评价能够量化相应损害对井产能的影响。设立该准则是为了能够用此实例对油藏裸眼水平井有更好的了解,并对老井和即将钻的类似井提出相应对策。

同时,要防止所设计的处理方案产生其他的损害。

4.2 井筒清除原则

为了获得有效的井身清理工作,设计泥浆清除作业时所考虑的原则分为五个步骤:

(1)破碎:水力优化喷射系统在连续油管或钻杆上的运作保证了这一点,破碎效应在这种情况下是机械形式的。用配有径向喷嘴旋转头的井底组合在高压下喷射反应液,可保证滤饼的破碎效果且沿长水平井段能有效充填化学剂。

(2)溶解:这包括使用合适的化学剂来溶解最大部分的滤饼组分。根据滤饼性质的不同,可选择用酸溶液、酶破胶剂、非酸性溶液和其他合适的溶液。

(3)分散:此目标是为了提高碳酸钙聚合颗粒的破碎效果和溶解效果。往处理液添加表面活性剂来加强分散效果可以保证达到此目的。硝化该溶液也能加强分散效果。

(4)悬浮:滤饼中非溶性物质的悬浮很有必要,可以确保非溶性物质能从井里排除,而不会沉淀在水平段造成产能损害。用非破坏性胶凝溶液可实现此目的。

(5)运移:分散和悬浮滤饼残留下来的颗粒,必须要在沉淀之前将其运移到地表。在井生产的同时,利用连续油管和欠平衡条件下的作业实施,可保证残留颗粒轻松运移到地表。

4.3 方案开发和实验室测试

4.3.1 清除处理SBM乳化液

SBM通常既含有强油湿性表面活性剂又含有有机质黏土。表面油相乳化液保护着滤饼成分和实例中使用的氯化钙,以免受到溶解这些颗粒的酸液的破坏。处理的目的是为了破坏SBM乳化液,这会减小泥浆黏度且能有效地从井筒中清除残余SBM。同样,第二步用溶解液把滤饼颗粒由强油湿状态转变为水湿界面,这样能对泥浆滤饼颗粒产生破坏性。

为处理作业开发出专门的溶液,包含表面活性剂配制的水基溶液和互溶剂混合物,以达到处理目的。此溶液是专门处理乳化液和油基黏土凝胶的。

测试不同浓度的表面活性剂溶液,得出有效处理乳化液所需表面活性剂的最佳用量。

用准备好的溶液和SBM样品做实验测试,快捷且简单。可靠的实验步骤是在玻璃容器里以50∶50比例配制一份备好的溶液和钻井液。添加表面活性剂溶液后所观察到的混合物黏性可显示钻井液是否被逆转。在室温和180℉下都做了测验。用范式35黏度计来测量黏度值。

另一实验是往混合物里添加盐酸溶液,观察与滤饼碳酸盐成分的任何反应 (气泡的形成)。用纯SBM溶液做这个实验,因为SBM表面油相乳化液的缘故,发现其与酸溶液甚至在搅拌的帮助下都没发生反应。

表1示出最优化溶液的结果。

表1 混合黏度读数

最优溶液组成是在6%氯化钙盐水溶液里配置12%的表面活性剂/互溶剂混合物。4.3.2 清除处理滤饼损害

作为第二步处理,是为了再确保SBM乳化液被破坏,且岩石成了水湿,目的是消除任何仍然附着在井筒上的滤饼残余。如前所述,滤饼的主要组成部分是碳酸钙颗粒,从盐酸溶液和乙酸溶液两者中选择所需要的溶液。

在实验室模拟滤饼,并把它浸泡在乙酸溶液和盐酸溶液里,在两体系作用下有效去除了大部分滤饼,但仍有一些残余遗留下来。此外,用乙酸溶解滤饼耗时很少,几乎与用盐酸用时相同。

由于以下原因最终选定用盐酸来完成此步骤:

◇与泥浆成分能发生瞬时反应,没有必要浸泡,从而实现在欠平衡条件下的作业且不会使油藏有任何可能的损害。

◇在生产条件下,实施作业会使不可溶性滤饼物质立刻运移到地表,这种情况下可不关井,使处理液与滤饼不发生反应,以防止酸液和油藏中可能存在的黏土 (高岭石、伊利石)发生任何反应。

5 处理施工

用直径1.75 in配置有高压转动喷射器的连续油管来保证施工作业的最佳效果。高压喷射转动喷嘴能提高注入液与滤饼的接触概率。

下入井过程中,井里充满着氮气,井中没有天然气产出。处理的第一步:从油藏水平段趾部到根部提升连续油管过程中,用表面活性剂溶液在裸眼段射流洗井,这需要90 bbl(1 bbl=0.159 m3)的溶液。1 bbl溶液用700 ft3(1 ft3=28.3 dm3)氮气进行硝化处理,这样能够在整个处理期,在欠平衡条件下进行处理作业。射流洗井结束时把连续油管重新提到油藏水平段趾部,切断氮气,评价从产层段破坏和移除SBM的效果。

产能评价后,发现没有得到满意结果,盐酸射流洗井阶段和处理的第一阶段效果差不多。井再一次关闭来评价产能。此阶段用了80 bbl的盐酸溶液。

6 处理评价

表面活性剂溶液射流洗井后,开井放喷的同时,把返回的泥浆样品收集起来作分析,结果表明从井里返收了相当增量的SBM,地表返回液的黏度测量结果证明了破坏乳化液的有效性。酸化处理后,向地表排液时有气体流出。井的产量日渐增加,产量稳定为 6.5 MMscf/D(1 MMscf/D=1.832×104m3/d),井口流动压力为460 psi。

生产一个月后,用持续7天的压力恢复进行了一次回压试井。表2示出测试期间不同时期的累计时间、油嘴尺寸和流速。

表2 压力恢复测试的流速明细表

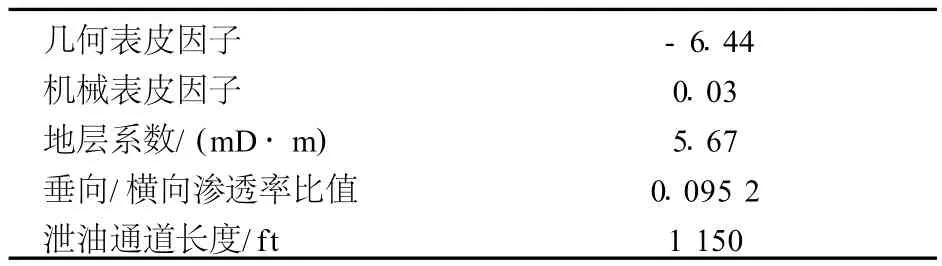

然后对压力恢复测试的结果作了研究分析。尽管对最终的稳定性不确定 (没有观察到7天后的右限和水平面上的径向流),但确定了渗透率分布范围为0.3~0.7 mD。得到的最佳组合是用0.3 mD的平均渗透率和全长1155 ft的生产通道。实现组合所需要的最低生产段长度是650 ft,对应平均渗透率为0.7 mD。相应实例表明,几何表皮因子为负,机械表皮因子在零左右。

即使没有实施生产测井来对产出段进行长度评价,但压力恢复分析表明,至少在一半生产段的处理上是成功的。

表3示出压力恢复测试的解释结果。

10.3969/j.issn.1002-641X.2010.3.007

表3 TM井压力恢复测试后的解释结果

资料来源于美国《SPE 112077》

2008-12-03)

——非均布滤饼的局部比阻与平均比阻的测定与计算方法