电加热过程中在油层内汽化水提高沥青生产

编译:邹善义 王新伟 (中国石油大学 (华东))

审校:马玉峰 刘安源 (中国石油大学 (华东))

电加热过程中在油层内汽化水提高沥青生产

编译:邹善义 王新伟 (中国石油大学 (华东))

审校:马玉峰 刘安源 (中国石油大学 (华东))

稠油热采和沥青热采包括蒸汽辅助重力泄油 (SAGD)、循环注蒸汽和蒸汽驱。热量提高了原油的温度,原油黏度降低从而有效地流向生产井。电加热过程是注蒸汽过程的一个替代过程。随着天然气价格越来越高,或天然气供应相应减少,电加热过程相对于其他热采方法经济上更具竞争力。油田最近做的阿萨巴斯卡油砂实验表明,经过优化的电加热过程可采出超过75%的稠油或沥青。通过在油层内水汽化来优化电热过程。一系列针对阿萨巴斯卡油砂的初步电加热模拟研究,可通过计算机模型实验群油藏模拟软件来实现。首先,蒸汽驱的采油增量估计是基于一个三区块概念模型;第二,建立现场比例模型来估计电极距、水的注入率和电加热速率对沥青采收率的影响。用统计工具来分析模拟结果,以确定水汽化时沥青最大化生产的最佳状态。理论模型的模拟结果表明,在阿萨巴斯卡油砂储层,水汽化导致的增产油量可高达原始石油地质储量的25%。现场比例模型的一项敏感性研究表明,在油层内水汽化适度时,最大化沥青生产要求电加热速率中等,注水速率较低,电极距较小。研究展示了未来重油/沥青生产的一项有价值的技术。另外,电加热过程可独立运作,并经济产出大量的沥青。

稠油热采 电加热 油层内水汽化 三区块模型 现场比例模型 两级完全因子设计模型 优化

1 方法

CMG StarsTM软件 (2007.11)用作油藏数值模拟工具,三区块模型和现场比例模型的建立是基于已公布的阿萨巴斯卡油砂特性,油砂特性参数见表1~表3。在两种模型中,稠油和水是油层仅有的两种组分。相对渗透率数据来自文献,是沥青质油藏的典型数据。假定在三区块模型中没有热损失。

表1 模拟输入的一般参数

表2 油层特性

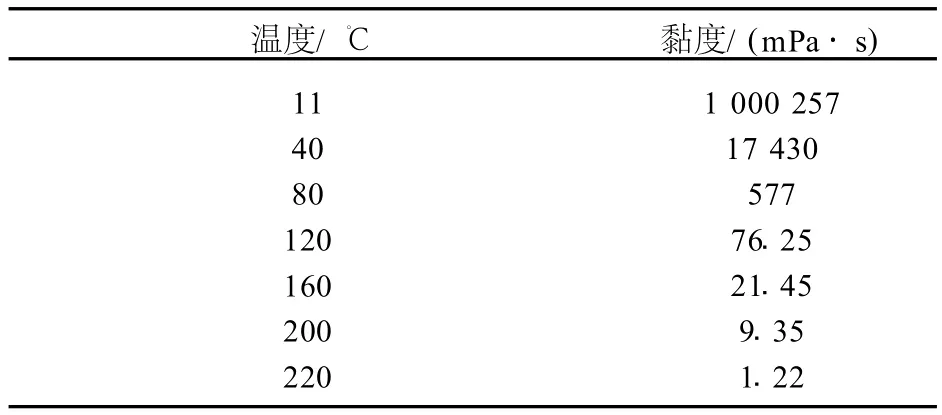

______________温______________________________________度/℃_黏度/(mPa·s)114080120160200____________________________________________________22010002571743057776.2521.459.351.22________

1.1 三区块模型

此模型的三维尺寸是12 m×13 m×3 m,离散为3(I) ×1(J) ×1(K)的区块。在 I方向,分成3个区块,生产井在中心区块,两个电极分别放在第一个 (I=1)和第三个 (I=3)区块上。模型电压为220 V。最小地层压力等于原始油层压力(1000 kPa)。此模型模拟以下两种情况:

◇汽化阶段——持续加热1461天

◇非汽化阶段——达到饱和温度时停止加热三区块模型示意图如图1所示。

图1 三区块油藏模型

1.2 现场比例模型

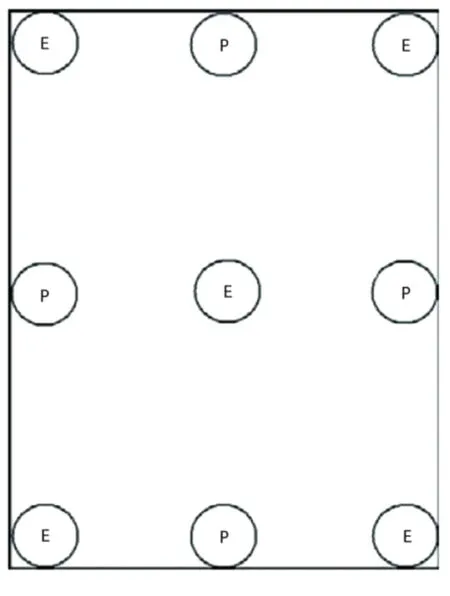

现场比例模型如图2所示。

现场比例模型的大小是16.12 m×27.92 m×40 m。模型被离散为15×29×10的区块。一系列呈三角形组合的电极和生产井是对称元素 (图2)。每口注水井均作为电极,与三相电源装置相连。在生产井和注水井开启之前模型预热1个月。

图2 现场比例模型平面图

1.3 两级完全因子设计

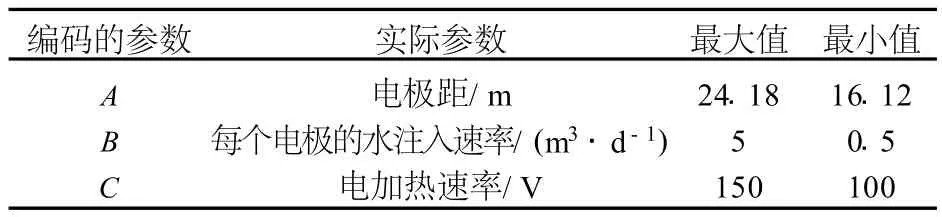

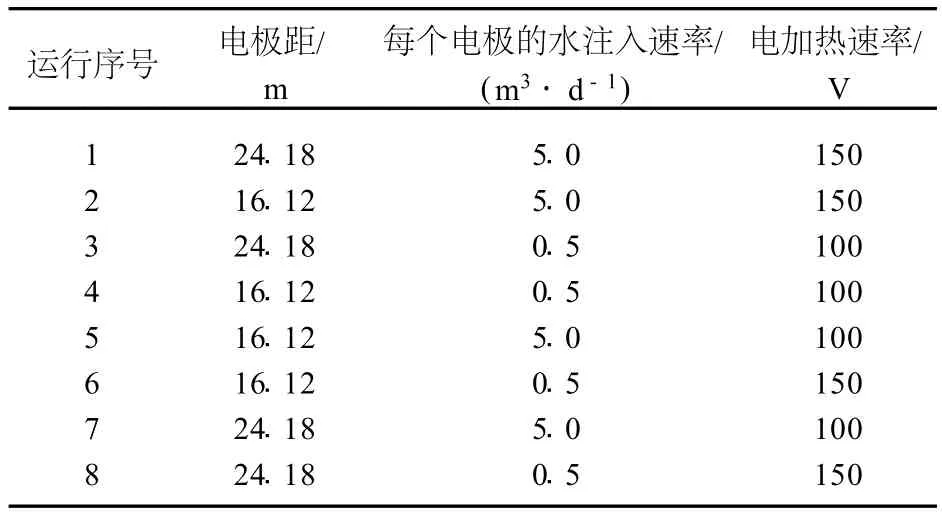

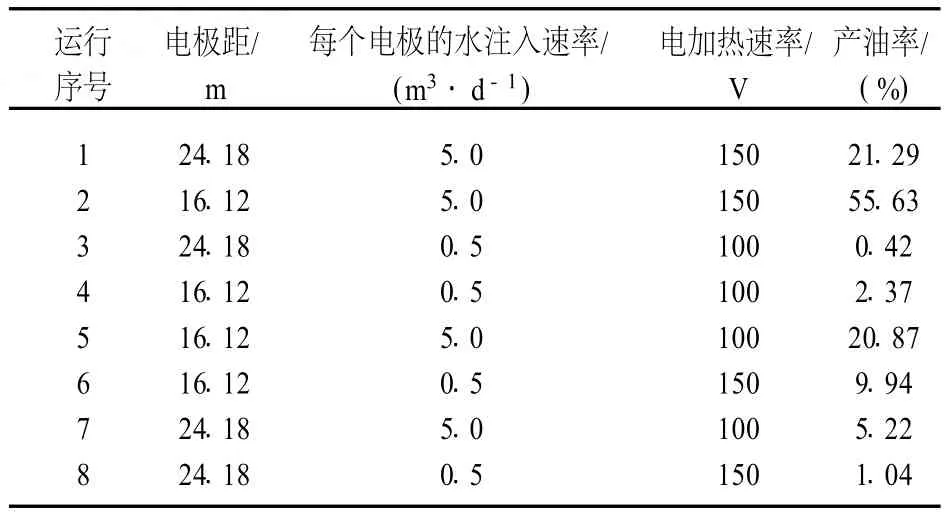

传统的参数研究是改变一个参数,而保持其他参数不变,这种一次改变一个参数的常规实验方法实验量大且极为费时。而实验设计的目标是通过统计设定实验,将试验次数缩为最少,因此试验次数可以最少,也可以统计分析试验结果。本研究项目采用两级完全因子设计方法。研究三个影响因素,即电极间距、注水速率和电加热速率。为统计分析方便,三个因素分别编码为 A、B和C。根据两级完全因子实验设计原则,设定23(=8)个模拟运行工况来研究三个因素对沥青质采收率的影响。每个参数的最小值和最大值列于表4和表5。应用State-easeTM实验软件进行了8个工况的模拟运行,并分析了模拟结果。

单因子模型的形式为:

βi是参数 A、B、C及其交互项AB、AC等的系数,y是响应,如沥青采收率,e为误差项。在单因子设计中评价系数βi,系数βi越大,相应参数的影响越大。分析8个模拟运行结果后,基于最后的统计分析得到最优化方法。

表4 每个数的研最大值究和最参小值

表5 根据两级完全因子设计的模拟运行工况

2 结果与讨论

2.1 三区块模型

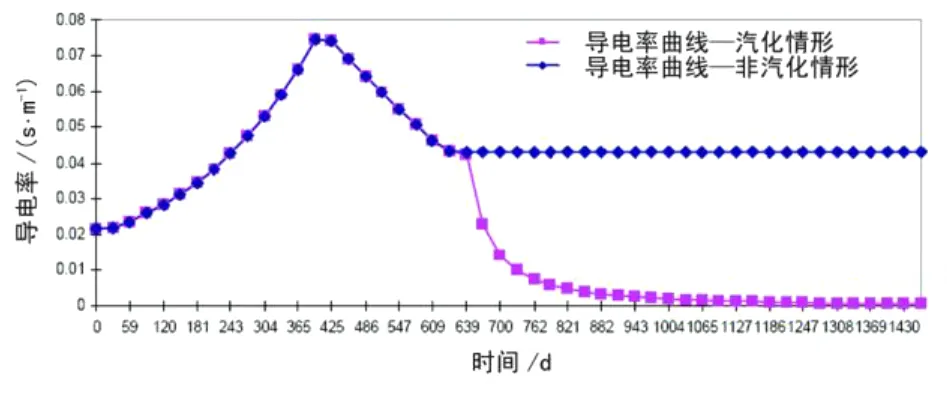

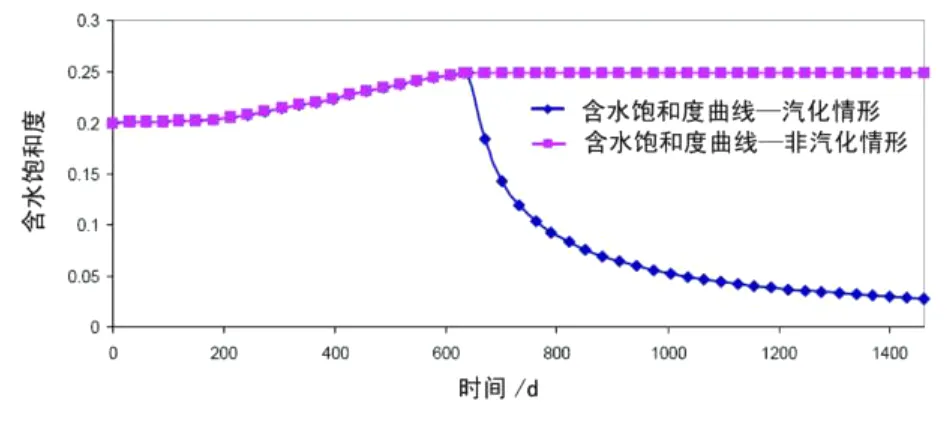

图3~图6显示了三区块模型的选定模拟结果。如图3所示,汽化与非汽化工况的温度均达到了饱和温度179℃,但是汽化工况的采油量远高于非汽化工况 (分别为42%和17%)。两种工况的含气饱和度曲线如图4所示,汽化工况的含气饱和率超过45%。导电率曲线如图5所示,水的汽化曲线如图6所示。在汽化工况下,随着时间的推移,导电率和含水饱和度几乎降为零,这就意味着导电率严重依赖含水饱和度,并随着含水饱和度的减少而减少。在非汽化工况下,当停止加热后,导电率最初下降,然后恒定为0.043 s/m,而含水饱和度保持不变。因此,在油层内水汽化可以多生产25%的沥青,但是必须注意的是防止电导率降为零,否则会引起电路断路。从这些初步结果看,水汽化是非常有价值的。

图3 三区块模型:产油率与温度曲线

图4 三区块模型:含气饱和度曲线

图6 三区块模型:含水饱和度曲线

图5 三区块模型:导电率曲线

2.2 现场比例模型汽化与非汽化方案

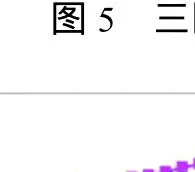

将220 V三相电源连接到现场比例模型的电极上,油层特性及其他所有的特性与三区块模型相同(表1、表2、表3),注水速率为每个电极每天4 m3。生产周期为2年,图7显示了现场比例模型在汽化与非汽化时的采油曲线。在现场比例模型中,在考虑热损失的情况下,无需任何优化,在油层中水汽化可增加7%的沥青产量。

图7 现场比例模型的注水与非注水方案的采油量曲线

2.3 两级完全因子模型

根据两级完全因子设计模型,做了8种模拟运行工况,响应 (沥青采收量)列于表6。

根据表6进行统计分析可以发现主要的变量及其相互作用。统计分析结果如图8所示。图8描述了每个参数 A、B、C(A—电极距,B—注水速率,C—电加热速率)及其相互作用项 (即 AB、AC、BC、AB C)的重要性。在直线上的点或离这条直线非常近的点都是不重要的影响参数,A、B、C(图8)不在这条直线上,这说明A、B、C都是重要的影响参数,B是最重要的影响参数。橙色方块代表正面效果,而蓝色方块代表负面效果。在图8中,A负面影响电加热过程,B和C正面影响电加热过程。电极距越小,产油量越高;水的注入速率和电加热速率越大,产油量越高。这个结论与传统观念和电加热原则是一致的。在直线上的点是 AB、BC、AC和AB C,它们是相互作用项,不是重要的影响参数。

表6 两级完全因子设计模型的响应_(沥青采收量)__

图8 统计分析的半正态图

根据两级完全因子设计建立的统计模型,可用State-easeTM实验软件进行过程优化。目标是生产周期缩减为1年,而沥青产量达到原产量的75%。除了电加热速率,其他参数的范围同前,可见表4。电加热速率的电压提高到220 V,与高电压如330 V或更高相比,220V是相当适中的。经过最优化找到最佳参数组合,其结果列于表7。根据最优化结果,可进行模拟运行,经过1年的沥青生产后,最终的沥青产量可达到原产量的62.19%。

为了评估油层内水汽化的作用,非汽化模拟运行在表7的最优化参数组合下可视为汽化运行工况。汽化运行经优化后,沥青增产量可超过12%。与未经优化的汽化运行相比,增产油量更多 (与7%相比较)。

表7 最优化参数组合

3 结论

本研究的目的是在油层内水汽化的情况下进行电加热过程的最优化。可用计算机模型群油层模拟软件,针对阿萨巴斯卡油砂进行一系列电加热模拟研究。首先,基于三区块理论模型和现场比例模型的汽化会使采油量增产;其次,建立现场比例模型来评估电极距、水的注入速率和电加热速率对最终沥青产量的影响;最后用统计工具来分析模拟结果,以确定在油层内汽化水时沥青产量最大化的最优条件。

模拟结果显示,当加热地层水至汽化时,增产油量非常可观。基于三区块理论模型和经过优化的现场比例模型的增产油量分别为25%和12%。统计分析表明,电极距、注水速率和电加热速率是主要参数。在电加热过程中,较小的电极距、较大的注水速率和电加热速率,可以提高采油量。

基于统计分析的优化电加热过程的各个参数分别是:电极距为16.12 m,注水速率为4.2 m3/d,电加热速率为220 V,油层特性及其他特性列于表1、表2、表3。在1年的热力采油生产周期内,经参数优化的采油量可高达 (原产量的)62.19%,

研究显示了这项技术在以后稠油/沥青热采中的价值,也表明电加热过程可以独立运行,并可以经济地生产大量沥青。

10.3969/j.issn.1002-641X.2010.3.006

资料来源于美国《SPE/PS/CHOA 117700》

2008-12-28)