乙苯脱氢制苯乙烯的脱氢尾气吸收工艺的研究

卢光明,陈俊豪,闵文武

(中国石油独山子石化分公司,新疆 克拉玛依 833600)

乙苯脱氢制苯乙烯的脱氢尾气吸收工艺的研究

卢光明,陈俊豪,闵文武

(中国石油独山子石化分公司,新疆 克拉玛依 833600)

在苯乙烯工业装置上进行了乙苯脱氢制苯乙烯的脱氢尾气吸收工艺的研究。考察了进气温度、吸收剂组成和温度、吸收剂与脱氢尾气的质量比(液气比)对吸收塔(塔顶绝对操作压力 140kPa)的芳烃回收效果的影响。试验结果表明,在液气比小于5.0时,进气温度、吸收剂温度和液气比对脱氢尾气中苯含量和芳烃回收率的影响显著;在液气比大于 5.0时,进气温度、吸收剂温度和液气比对脱氢尾气中苯含量和芳烃回收率影响较小;进气温度和液气比对脱氢尾气中乙苯含量的影响不显著,而吸收剂温度对脱氢尾气中乙苯含量的影响显著;多乙苯残油吸收剂组成对芳烃回收效果的影响显著,吸收剂中乙苯质量分数应小于0.30%。优化的吸收塔操作条件为:液气比 5.0~6.0,进气温度和吸收剂的温度 10~15℃。

乙苯;苯乙烯;脱氢尾气;吸收;芳烃

苯乙烯主要的生产工艺是乙苯催化脱氢工艺[1]。在该工艺中,乙苯脱氢反应产物先经乙苯及锅炉给水冷却,再经粗苯乙烯冷凝器用冷却水冷凝。反应产物中绝大部分有机物和水蒸气被冷凝成液体进入粗苯乙烯沉降罐,未被冷凝的气体被称为脱氢尾气,主要含氢气、二氧化碳和甲烷等不凝气以及少量的苯、甲苯、乙苯、苯乙烯和水。早期的脱氢尾气未被回收芳烃而直接放空[2]或作燃料气[2~4]。目前脱氢尾气一般都经过吸收工艺来回收其中的芳烃,然后进行提纯,一种工艺是脱氢尾气去蒸汽过热炉作为燃料气[5],另一种工艺是脱氢尾气通过变压吸附(PSA)装置被提纯作为氢气产品[6,7]。

乙苯脱氢反应在负压下进行,尾气压缩机从粗苯乙烯冷凝器中抽出脱氢尾气以维持脱氢反应系统的负压,同时使脱氢尾气的压力满足吸收工艺条件或界区外的最低要求。被尾气压缩机压缩后的脱氢尾气先通过加热粗苯乙烯回收热量,再用冷却水及冷冻水冷却后进入吸收塔回收芳烃[8,9]。在吸收剂组成确定的前提下,邵百祥等[10]研究了吸收塔的操作压力、吸收剂的温度以及进吸收塔的吸收剂与脱氢尾气的质量比 (液气比)对芳烃回收率的影响,但没有研究脱氢尾气中的苯和乙苯含量的变化,也没有研究进吸收塔的脱氢尾气 (进气)温度和吸收剂的组成对脱氢尾气吸收工艺的影响。

本工作在工业装置上对乙苯脱氢制苯乙烯的脱氢尾气吸收工艺进行了研究,优化了脱氢尾气吸收塔的操作参数,对降低苯乙烯装置物耗和满足界区外脱氢尾气中芳烃含量的要求有重要意义。

1 试验部分

1.1 脱氢尾气吸收工艺

脱氢尾气吸收工艺主要由吸收塔和解析塔组成。利用乙苯装置多乙苯回收塔底部的多乙苯残油作为新鲜吸收剂,其中三乙苯质量分数小于 5%,其余组分为比三乙苯重的残油。贫吸收剂从顶部进入吸收塔,与从塔底进入吸收塔的脱氢尾气逆流接触,吸收芳烃。吸收塔底部排出的含芳烃的富吸收剂经泵压入解吸塔的顶部,富吸收剂中的芳烃被蒸汽汽提出来,从解吸塔塔底排出的贫吸收剂 (其中乙苯的质量分数为 0.12%~0.45%,苯的质量分数小于 0.02%)先与富吸收剂换热,再用冷冻水冷却后作吸收塔的吸收剂。在解吸塔塔底补入新鲜吸收剂,以调节贫吸收剂的组成。

脱氢尾气吸收工艺回收的芳烃主要是苯、甲苯、乙苯和苯乙烯,其关键组分是苯和乙苯,可通过吸收塔顶部脱氢尾气中的苯和乙苯含量变化来判断芳烃回收效果。芳烃回收效果的关键在于吸收塔的吸收效果。影响吸收效果的工艺因素除吸收塔的操作压力、吸收剂的温度以及液气比外,还有进气温度和吸收剂的组成。

回收脱氢尾气中的芳烃,一方面可降低苯乙烯装置的物耗,另一方面要满足提纯脱氢尾气装置对脱氢尾气中芳烃含量的要求。当使用 PSA技术提纯脱氢尾气时,一般要求脱氢尾气中的苯体积分数低于 6×10-5,乙苯体积分数低于 4×10-5。

1.2 试验方法

某苯乙烯工业装置,脱氢尾气去 PSA装置提纯氢气。吸收塔为填料塔,散装填料高度为 7m,塔顶绝对操作压力为 140kPa。进气流量约为 1.4t/h,其中含苯、甲苯、乙苯和苯乙烯芳烃量约为230kg/h;进气温度为 6~16℃。吸收剂流量为5.5~9.0t/h,温度为 7~20℃。进入解吸塔的汽提蒸汽流量为 1.0~1.1t/h,解吸塔塔底吸收剂中乙苯的质量分数为 0.23%。

通过分析进气和吸收塔塔顶气体中的芳烃含量来研究吸收塔的吸收效果。吸收塔吸收的芳烃量为进气中的芳烃量减去吸收塔塔顶出气中的芳烃量。吸收的芳烃量与进气中芳烃量的百分比定义为芳烃回收率。

1.3 分析方法

采用安捷伦公司 A gilent6890N etw ork GC System型气相色谱仪分析脱氢尾气组成。气相色谱仪串联配制 TCD和 FID,检测器温度均为 250℃,带 V ista401色谱数据分析仪;有两个不同的填充色谱柱,氦气为载气,流量为 30mL/m in;Chrom osorb 102色谱柱用于测定二氧化碳、乙烷、乙烯、丙烷、丙烯和芳烃重组分;5A分子筛填充色谱柱用于测定氢气、氧气、氮气、甲烷和一氧化碳;进样口汽化温度200℃,阀箱温度 100℃;柱温 60℃,保持 4m in,然后以 10℃/m in的升温速率升至 240℃;氢气流量30mL/m in,空气流量 300mL/m in;进样体积1 000μL。

2 结果与讨论

2.1 液气比对芳烃回收效果的影响

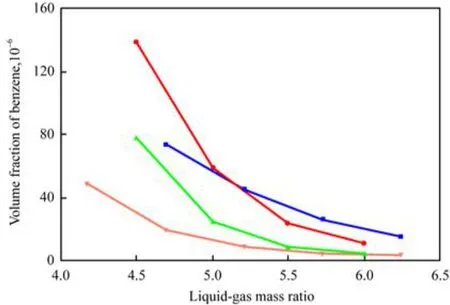

不同进气和吸收剂温度下液气比对脱氢尾气中苯和乙苯含量的影响见图 1和图 2,对芳烃回收率的影响见图 3。

图 1 不同进气和吸收剂温度下液气比对脱氢尾气中苯含量的影响Fig.1 Effects of liquid-gas mass ratio on benzene content in dehydrogenation vent gas at different inlet gas and absorbent temperatures.L iquid-gas mass ratio:mass ratio of flow rate of absorbent to flow rate of inlet gas.

由图 1可看出,在不同的进气和吸收剂温度下,当低液气比时,随液气比的增大脱氢尾气中苯含量大幅降低;当液气比大于 5.5后,再增大液气比对脱氢尾气中苯含量降低的影响较小;当吸收剂温度为12℃,液气比小于 5.0时,进气温度对脱氢尾气中苯含量的影响较大,当液气比大于 5.5时进气温度对脱氢尾气中苯的含量基本无影响。在不同的进气温度下,吸收剂温度对脱氢尾气中苯的含量有较大的影响。因此,为了使吸收塔顶部的脱氢尾气中苯的体积分数小于 6×10-5,同时减小进气温度和吸收剂温度对脱氢尾气中苯含量的影响,液气比应该大于 5.0。

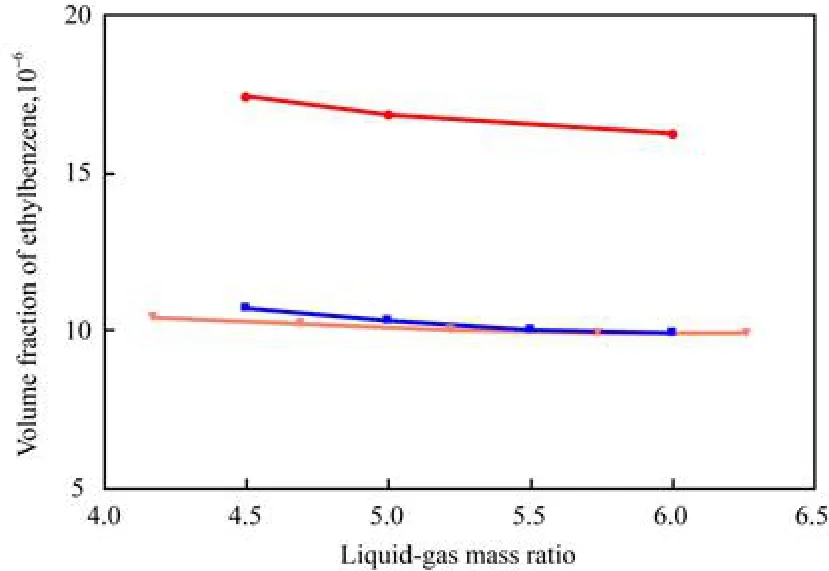

由图 2可看出,在不同的进气和吸收剂温度下,脱氢尾气中乙苯体积分数均小于 2×10-5,随液气比的增大脱氢尾气中乙苯的含量降低幅度较小;当吸收剂温度为 12℃时,进气温度对脱氢尾气中乙苯含量的影响很小,当液气比大于 5.0时进气温度几乎对脱氢尾气中乙苯含量无影响;在不同的进气温度下,吸收剂温度对脱氢尾气中乙苯含量的影响较小,随液气比增大吸收剂温度对脱氢尾气中乙苯含量几乎无影响。因此,可不考虑吸收塔操作参数对吸收塔顶部的脱氢尾气中乙苯含量的影响。

图 2 不同进气和吸收剂温度下液气比对脱氢尾气中乙苯含量的影响Fig.2 Effects of liquid-gas mass ratio on ethylbenzene content in dehydrogenation vent gas at different inlet gas and absorbent temperatures.

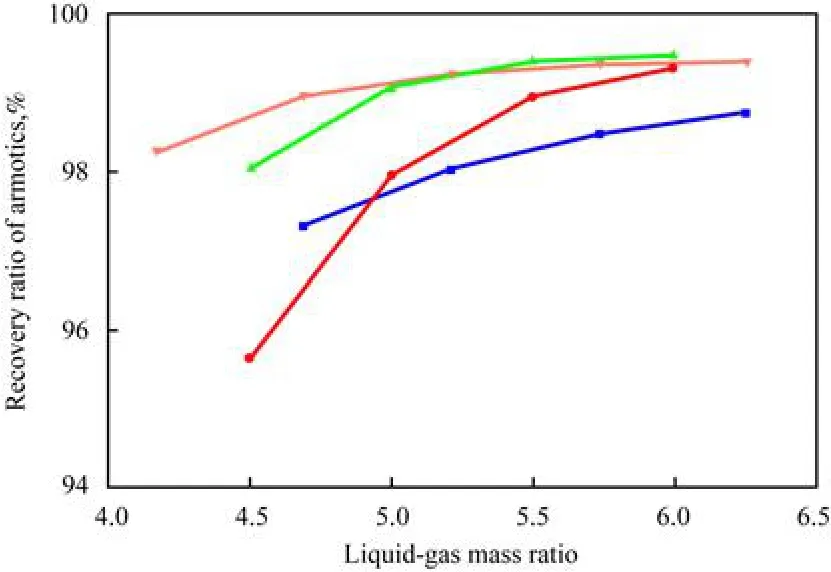

吸收塔顶部的脱氢尾气中苯和乙苯含量越低,芳烃回收率越高。图 3基本上反映了图 1和图 2的这种变化趋势。由图 3可见,在不同的进气和吸收剂温度下,在高液气比时,随液气比降低芳烃回收率下降幅度较小,当液气比小于 5.0后,再降低液气比芳烃回收率的下降幅度较大;当进气和吸收剂的温度均为 16℃,液气比小于 5.5后,随液气比的减小芳烃回收率大幅度下降;当进气和吸收剂的温度均不高于16℃时,液气比大于 5.0后,芳烃回收率都在 98%以上。因此,当要求芳烃回收率在 98%以上时,液气比应大于 5.0,进气和吸收剂的温度应低于 16℃。

图 3 不同进气和吸收剂温度下液气比对芳烃回收率的影响Fig.3 Effects of liquid-gas mass ratio on recovery of aromatics at different inlet gas and absorbent temperature.

一般来说,进气和吸收剂的温度在 36℃以下时,苯乙烯装置吸收工艺流程中都必须设置低温冷冻水冷却进气和吸收剂的冷却器,进气和吸收剂温度越低,所需的冷冻水越多,增加冷却能耗;液气比增大,吸收剂的输送、换热的能耗增加。由图 3还可看出,当液气比大于 5.0时进气温度对芳烃回收率基本无影响,当液气比增大至 6.0后吸收剂温度对芳烃回收率的影响很小,再增大液气比芳烃回收率的增幅不明显。因此,为了降低冷却和吸收剂系统的能耗,液气比不应该大于 6.0;在液气比为 5.0~6.0时,进气温度不应低于吸收剂温度,可被优化控制为等于吸收剂温度。

2.2 吸收剂温度对芳烃回收率的影响

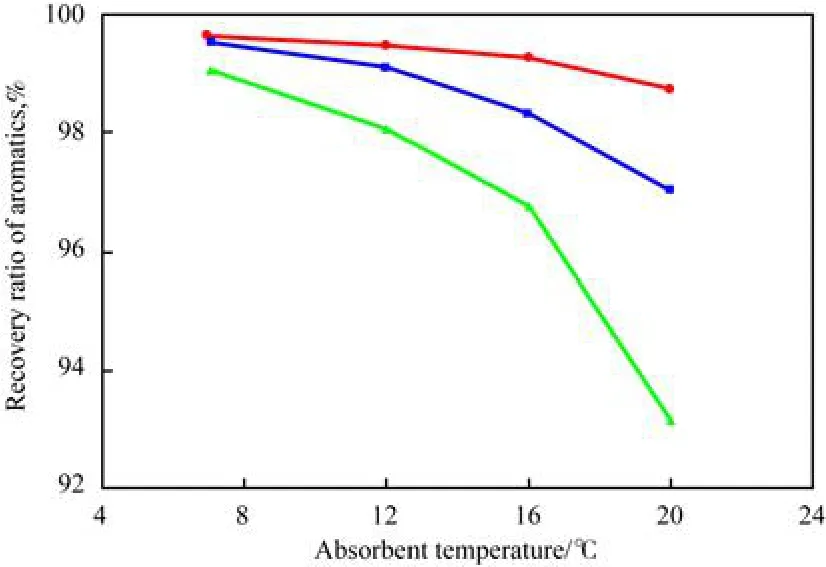

不同液气比下吸收剂温度对芳烃回收率的影响见图 4。由图 4可见,在不同液气比下,随吸收剂温度的升高芳烃回收率下降;当液气比为 6.0时,吸收剂温度对芳烃回收率的影响平缓,与邵百祥等[10]的研究结果相符;当液气比大于 5.0、吸收剂温度低于 10℃时,吸收剂温度对芳烃回收率的影响较小;当液气比小于 5.0后,随吸收剂温度的升高芳烃回收率下降幅度较大,当吸收剂温度高于 15℃后,再提高吸收剂温度芳烃回收率的下降幅度显著增大。因此,为了使芳烃回收率大于 98%,同时降低吸收剂温度对芳烃回收率的影响,液气比应该大于 5.0,吸收剂温度为 10~15℃。

图 4 不同液气比下吸收剂温度对芳烃回收率的影响Fig.4 Effects of absorbent temperature on recovery ratio of aromatics w ith different liquid-gas mass ratios.

2.3 吸收剂组成对芳烃回收效果的影响

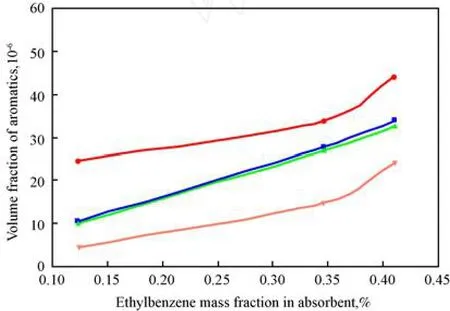

一般来说,吸收剂中只有微量的苯和甲苯,少量的乙苯和苯乙烯,其余 99%以上是含少量三乙苯且比三乙苯重的残油,其关键组分是乙苯。不同液气比下吸收剂组成对脱氢尾气中芳烃含量的影响见图 5。

图 5 不同液气比下吸收剂组成对脱氢尾气中芳烃含量的影响Fig.5 Effects of absorbent composition on aromatics content in dehydrogenation vent gas w ith different liquid-gas mass ratios.

由图 5可见,在不同液气比下,随吸收剂中乙苯含量的增加脱氢尾气中苯和乙苯含量相应增加,当吸收剂中乙苯质量分数大于 0.35%时,再增加吸收剂中乙苯含量脱氢尾气中苯含量增幅较大;当吸收剂中乙苯含量相同时,随液气比的降低脱氢尾气中乙苯含量基本不变,而脱氢尾气中苯含量增加较多。因此,为了确保脱氢尾气中芳烃含量较低,应该控制吸收剂中乙苯质量分数不高于 0.30%。

吸收剂中乙苯含量越低,解吸塔所需的汽提蒸汽越多,增加富吸收剂解吸的能耗。由图 5还可看出,当吸收剂中乙苯质量分数小于 0.20%后,脱氢尾气中苯和乙苯的体积分数之和低于 5×10-5。因此,为减少汽提蒸汽消耗,应该控制吸收剂中乙苯质量分数不小于 0.20%。

3 结论

(1)当液气比小于 5.0时,随进气温度或吸收剂温度的升高,芳烃回收率的降幅显著增大。

(2)当液气比大于 5.0、进气和吸收剂的温度低于 16℃、吸收剂中乙苯质量分数不高于 0.30%时,芳烃回收率高于 98%,脱氢尾气中的芳烃含量满足界区外 PSA装置进料要求。

(3)优化控制液气比为 5.0~6.0,吸收剂温度为 10~15℃,进气温度等于吸收剂温度,吸收剂中乙苯质量分数为 0.20%~0.30%,可避免过度增加吸收工艺系统的能耗。

1 薛祖源.乙苯 /苯乙烯生产工艺技术进展 (上).上海化工,2008,33(7):24~26

2 黎自良.乙苯脱氢制苯乙烯尾气系统改造研究.湖南化工,1999,29(6):53~54

3 Sandaram K M,Sardina H,Fernandez-Baujin J M,et al.Styrene Plant Simulation and Optim ization.Hydrocarbon Process,1991,70(1):93~97

4 杨会林,刘吉平,陈东平.乙苯脱氢尾气的回收利用.石化技术与应用,2003,21(3):200~201

5 丁中海,顾雄毅,隋志军等.乙苯脱氢制苯乙烯工艺流程模拟.石油化工,2009,38(4):412~418

6 王效敏.苯乙烯装置氢气压缩机凝液排放改造.齐鲁石油化工,2008,36(3):205~207

7 李美娜.乙烯裂解粗氢及苯乙烯尾气 PSA氢提纯装置运行总结.齐鲁石油化工,2006,34(3):298~301

8 中国石油化工股份有限公司.乙苯制苯乙烯的脱氢尾气吸收方法.中国,CN02111312.2.2003

9 刘文杰.苯乙烯装置全流程模拟与优化.石油化工,2008,37(6):617~623

10 邵百祥,言敏达,毛连生.苯乙烯装置脱氢尾气吸收工艺的研究.石油化工,2003,32(7):593~595

Absorption Process for Vent Gas from Dehydrogenation of Ethylbenzene to Styrene

Lu Guangm ing,Chen Junhao,M in Wenwu

(Dushanzi Petrochem ical Company,Petrochina,Karamay Xinjiang833600,China)

A bsorption process for vent gas from dehydrogenation of ethylbenzene to styrene w as studied in an industrial styrene unit. Influences of dehydrogenation vent gas temperature at the inlet,absorbent temperature,absorbent composition and liquid-gas m ass ratio on recovery of arom atics in the absorption tow er w ere investigated w ith the tow er top pressure140kPa.W hen the liquid-gas m ass ratio w as less than5.0,the dehydrogenation vent gas temperature at the inlet,the absorbent temperature and the liquid-gas m ass ratio significantly affected benzene content in the dehydrogenation vent gas at the outlet and the arom atics recovery.W hen the liquid-gas m ass ratio w as higher than5.0,the influence becam e sm aller.Influences of dehydrogenation vent gas temperature at the inlet and the liquid-gas m ass ratio on ethylbenzene content in the dehydrogenation vent gas at the outlet w as not obvious,but the influence ofthe absorbent temperature w as obvious. Polyethylbenzene residual oil w as used as absorbent,its composition evidently affected the arom atics recovery and the ethylbenzene m ass fraction in the absorbent should be under0.30%.The optim ized operating conditions for the absorp tion tow er w ere suggested.

ethylbenzene;styrene;dehydrogenation vent gas;absorption;arom atics

1000-8144(2010)09-1036-04

TQ028.17

A

2010-03-15;[修改稿日期 ]2010-05-31。

卢光明 (1966—),男,湖北省崇阳县人,硕士,高级工程师,电话 0992-3871386,电邮 lgm@petrochina.com.cn。

(编辑 李治泉)