不锈钢化学抛光工艺的研究

姚颖悟,邱 立,赵春梅,王海斌

(1.河北工业大学化工学院电化学表面技术研究室,天津 300130;2.河北工业大学建筑与艺术设计学院,天津300401)

不锈钢化学抛光工艺的研究

姚颖悟1,邱 立1,赵春梅2,王海斌1

(1.河北工业大学化工学院电化学表面技术研究室,天津 300130;2.河北工业大学建筑与艺术设计学院,天津300401)

为了消除传统的三酸抛光对环境和人体健康的危害,本文开发了一种磷酸体系的无烟不锈钢化学抛光工艺,研究了不锈钢化学抛光液的组成和抛光温度、时间等工艺参数对抛光效果的影响。利用电位-时间曲线对抛光过程进行了分析,确定了最佳的抛光工艺条件:120mL/L磷酸,60g/L硝酸钠,60mL/L盐酸,15mL/L添加剂,θ为60℃,t抛光为3~5min。

不锈钢;化学抛光;环保

引言

对不锈钢表面进行抛光,是不锈钢制品中最为常用的一种处理工艺。化学抛光具有适应性强、工艺简单、操作方便、生产成本低、不受样品形状限制及不需要电源和特殊夹具等优点,在不锈钢抛光领域得到了广泛应用[1-2]。本文针对目前工业上使用的不锈钢化学抛光液存在的抛光温度高,酸雾大等问题[3-4],通过研究不锈钢抛光液各组分及其含量对抛光质量的影响,确定抛光液的最佳配方和工艺条件,该工艺具有抛光效果好,出光速度较快,无黄烟等优点。

1 实验

1.1 各溶液组成及操作条件

1.1.1 化学抛光的工艺流程

脱脂→水洗→化学抛光→水洗→中和→水洗→干燥。

1.1.2 各溶液组成及操作条件

1)脱脂液30 g/L氢氧化钠、20 g/L碳酸钠、50 g/L磷酸三钠、5mL/LOP乳化剂,常温,t为10~15min;2)中和液5%碳酸钠溶液;3)化学抛光液90~150mL/L磷酸、40~80mL/L盐酸、40~80g/L硝酸钠、15mL/L添加剂,θ=50~80℃,t=3~5min;实验样品为304不锈钢

1.2 抛光质量的检验方法

1)目测法抛光后进行目测,观察不锈钢表面是否光亮,有无麻点,能否达到镜面光亮水平。2)金相显微镜法通过OLYMPUS-STM6金相显微镜观察抛光前后不锈钢表面的形貌。3)电化学测试采用CHI604D型电化学工作站测试抛光过程的电位-时间曲线。以不锈钢为工作电极,铅板为辅助电极,饱和甘汞电极作为参比电极。

2 结果与讨论

2.1 磷酸对抛光效果的影响

磷酸是一种中等强度的三元无机酸,在化学抛光过程中既能起到溶解作用,又可在不锈钢表面生成一层不溶性的磷酸盐转化膜,可以有效地抑制不锈钢的过度溶解。ρ(磷酸)对抛光质量有较大影响,当ρ(磷酸)超过150mL/L时,会增大不锈钢表面的磷酸盐转化膜厚度,抑制溶解反应的进行,不能达到抛光的效果;当ρ(磷酸)低于90mL/L时,不锈钢表面磷酸盐转化膜不连续,不能抑制不锈钢表面在盐酸和硝酸作用下发生过腐蚀。实验结果表明(见表1),当ρ(磷酸)为120mL/L时抛光质量最优。

2.2 硝酸钠对抛光效果的影响

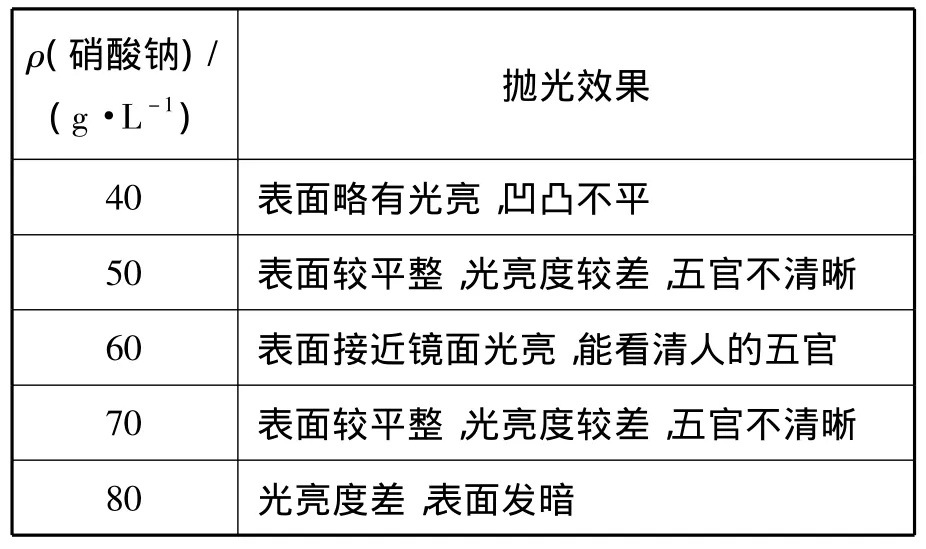

硝酸钠是一种强氧化剂,在抛光液中取代了原来使用的硝酸,以避免抛光过程中产生黄烟,同时还可有效地去除不锈钢表面上的氧化层。当溶液中ρ(硝酸钠)低于40g/L时,不锈钢表面氧化层难以除去,表面会有蚀坑和麻点出现;当ρ(硝酸钠)超过80g/L时,对不锈钢表面会产生钝化作用,使溶解速度降低,表面光亮度下降。实验结果表明(见表2),当ρ(硝酸钠)为60g/L时,抛光质量最好。

表2 ρ(硝酸钠)对抛光效果的影响

2.3 盐酸对抛光效果的影响

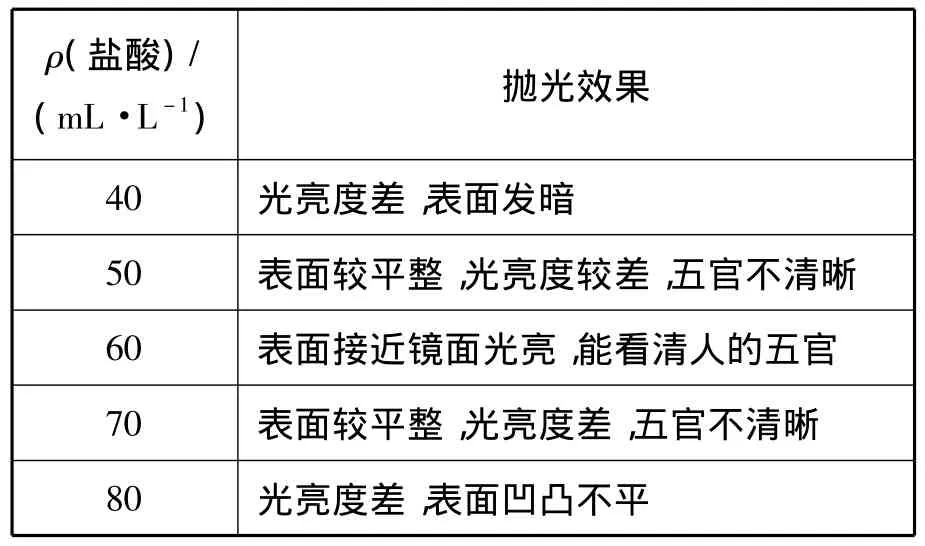

盐酸是一种不具有氧化性的无机强酸,用于除去不锈钢表面上的氧化层。当ρ(盐酸)低于40mL/L时,抛光液化学溶解作用小,去除氧化层不完全,抛光效果不理想;当ρ(盐酸)超过80mL/L时,不锈钢表面会产生过腐蚀,抛光液的抛光性能会降低,且因挥发严重易形成酸雾。实验结果表明(见表3),当ρ(盐酸)为60mL/L时,抛光质量最佳。

表3 ρ(盐酸)对抛光效果的影响

2.4 添加剂对抛光效果的影响

添加剂在抛光过程中起着十分重要的作用,对不锈钢抛光速度和抛光效果有很大影响。本实验使用的添加剂由乌洛托品、聚乙二醇、二甲基硅油及十二烷基二苯醚二磺酸钠等复配而成,m(乌洛托品)∶m(聚乙二醇)∶m(二甲基硅油)∶m(十二烷基二苯醚二磺酸钠)=1∶3∶1∶1;配制方法是:首先选取50g乌洛托品将其溶于1L水中,然后按质量比依次添加其它三种药品。乌洛托品在抛光溶液中起缓蚀剂作用,可以保证反应平稳进行,防止抛光过程中产生过腐蚀现象;聚乙二醇是大分子有机物,起到黏度调节和抑制酸雾的作用;二甲基硅油起消泡作用;十二烷基二苯醚二磺酸钠可在不锈钢表面形成一层吸附层,起到增光作用。实验结果表明,采用复合型的添加剂,控制方便,添加简单,还能有效提高抛光效果,ρ(添加剂)以15mL/L为宜。

2.5 抛光温度对抛光效果的影响

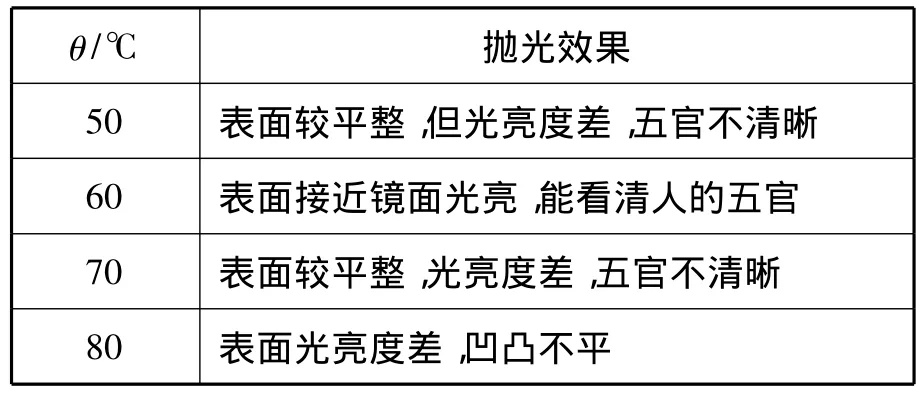

抛光温度对不锈钢抛光质量的影响很大,当θ高于80℃时,抛光速度快,容易产生过腐蚀,抛光液使用寿命较短;当θ低于50℃时,抛光速度慢,抛光效果较差,抛光后不锈钢表面呈雾状。因此,θ应控制在50~80℃为宜,θ=60℃时获得的不锈钢表面抛光效果最好(见表4)。

表4 抛光温度对抛光效果的影响

2.6 抛光时间对抛光效果的影响

抛光时间过长,生产效率低,不锈钢腐蚀量大,抛光液消耗量增加;抛光时间太短,抛光效果差。抛光时间应控制在3~5min为宜。

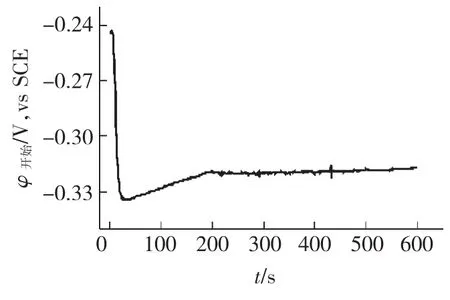

2.7 电位-时间曲线的测量

在化学抛光过程中不锈钢腐蚀及转化膜的形成都会引起不锈钢表面电位产生变化,研究这种电位变化与时间的关系对抛光过程研究和确定抛光时间有重要意义[5]。图1为不锈钢试样在化学抛光溶液中的电位-时间曲线。由图可以发现,在开始30s时间内,不锈钢电位急剧下降至最低点-0.334V (vs SCE),在这一过程中不锈钢试样开始被腐蚀,抛光液中有绿色腐蚀产物出现,此时抛光过程以腐蚀为主;此后不锈钢电位从最低点上升,表明不锈钢表面磷酸盐转化膜开始形成,至200s时转化膜积累至最厚,不锈钢电位回升至-0.319V(vs SCE),此时转化膜的形成与溶解达到平衡,反应过程进入抛光阶段,随后不锈钢电位无较大波动。该结果与上述抛光时间在3~5min的实验结果相符。

图1 化学抛光过程的电位-时间曲线

2.8 试样表面形貌观察

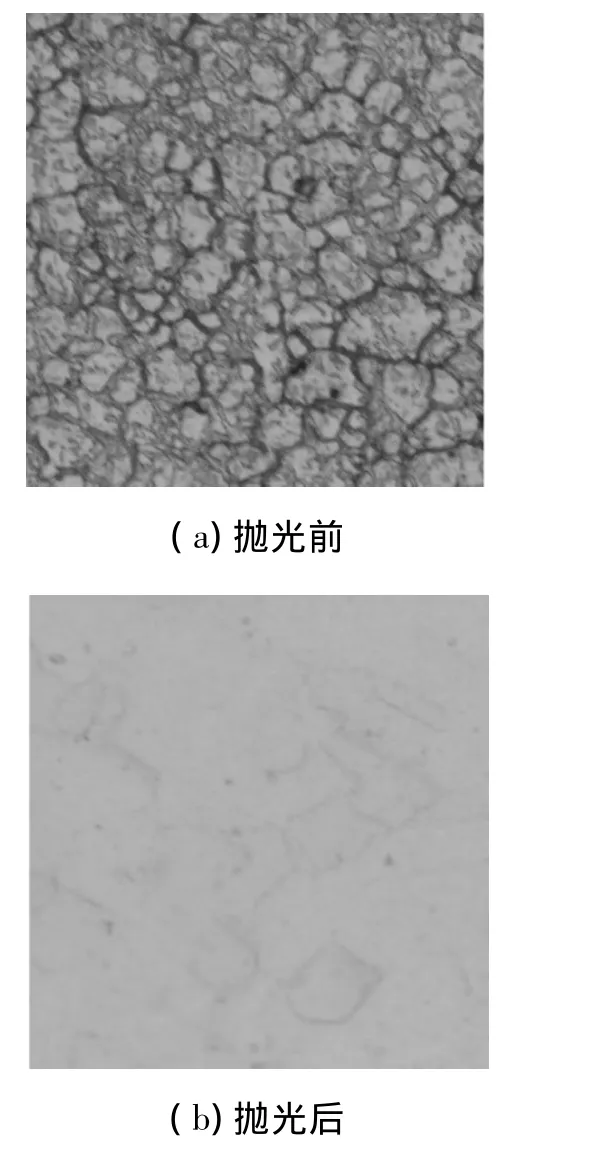

图2为抛光前后不锈钢试样表面的金相照片。

图2(a)为抛光前的不锈钢试样表面微观形貌,可以发现试样表面坑洼不平,图2(b)为在最佳化学抛光工艺条件下获得的不锈钢表面微观形貌,可以发现试样表面腐蚀均匀,有腐蚀剥离痕迹,试样表面总体平整,无明显凹凸痕迹。

图2 化学抛光前后试样金相显微照片(×500)

3 工艺操作规范

1)试件在化学抛光前应彻底除油,以保持其表面清洁干净;当试件表面油脂较多时,可先用有机溶剂(如汽油、丙酮等)除油,再进行化学除油。

2)每完成一道工序,应待试件干燥后再进入下一道工序,以避免将水分带入稀释溶液。工件出槽时,应在槽液上方停留一段时间并抖动工件,以减少抛光液的带出。

3)化学抛光时应采用气体搅拌,否则会使不锈钢试样局部抛光效果变差;由于抛光过程是放热反应,温度升高会导致反应剧烈,应及时对抛光液进行冷却。

4)试件经化学抛光后,表面残存有少量酸液,应及时用清水冲洗,然后浸入5%的碳酸钠溶液内中和,防止试件表面因氧化和轻微腐蚀而失去光泽。

4 结论

1)抛光最佳工艺条件为:120mL/L磷酸、60g/L硝酸钠、60mL/L盐酸、15mL/L添加剂,θ=60℃,t (抛光)=3~5min。

2)本实验研制的化学抛光工艺效果较好,配制简单,操作过程无有毒气体产生,处理过程易于控制,使用与维护方便。

[1]屈战民.粉体不锈钢化学抛光工艺的研究[J].电镀与环保,2007,27(5):29-30.

[2]文斯雄.不锈钢化学抛光实践[J].电镀与环保,2003,23(5):40.

[3]周永璋,丁毅,陈步荣.不锈钢化学抛光工艺研究[J].材料保护,2003,36(8):42-43.

[4]陈步荣,周永璋.不锈钢常温化学抛光工艺[J].电镀与环保,2003,23(3):27-28.

[5]方峰,马驰,巩党国,等.低温磷化电位-时间曲线与成膜过程研究[J].材料保护,2007,40(10):1-4.

Chemical Polishing Technology of Stainless Steel

YAO Ying-wu1,QIU Li1,ZHAO Chun-mei2,WANG Hai-bin1

(1.Laboratory of Electrochemical Surface Technology,School of Chemical Engineering and Technology,Hebei University of Technology,Tianjin 300130,China;2.School of Architecture and Art Design,Hebei University of Technology,Tianjin300401,China)

In order to eliminate the harmfulness of traditional three-acid polishing method to the environment and human health,an environmental friendly chemical polishing technology composed mainly by phosphoric acid was developed.The influence of solution composition and technological parameters including polishing temperature,polishing time on surface polishing quality were studied,and the polishing process was analyzed by potential-time curves.The optimal formulation and process conditions were obtained as follows:120mL/L phosphoric acid,60g/L sodium nitrate,60mL/L hydrochloric acid,15 mL/L additive,temperature 60℃,and polishing time 3~5min.

stainless steel;chemical polishing;environmental protection

TG175

:A

1001-3849(2010)09-0005-03

2010-05-06

:2010-06-22

河北工业大学博士科研启动费资助项目