提高数控编程加工效率的技术研究及其应用

钱春华 钱杨林 湖南科技经贸职业学院 421009

提高数控编程加工效率的技术研究及其应用

钱春华 钱杨林 湖南科技经贸职业学院 421009

引言

在进行数控加工时,质量当然是第一位的。但在经济高速发展的沿海地区,竞争十分激烈,如何提高数控加工效率也是一个非常重要的议题,并且越来越摆在十分突出的位置。几年前,本人曾在珠三角从事MaseterCAM数控编程工作,深刻体会数控编程时刀具的选择、加工过程中切削用量的确定、刀具运行轨迹的确定三方面对数控加工效率影响极大。因此,本文以MaseterCAM为例(其它数控编程软件类同),从这三方面对数控加工效率提高做详细论述。大家在以后的生产实践中尽量质量、效率二者兼顾,才能使厂家效益大大提高。

1 数控加工刀具的选择

刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因素正确选用刀具及刀柄。刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性和加工效率。

选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。这样既能保证质量,还能提高加工效率。生产中,平面零件周边轮廓的加工,常采用立铣刀;铣削平面时,应选硬质合金刀片铣刀;加工凸台、凹槽时,选高速钢立铣刀;加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀;对一些立体型面和变斜角轮廓外形的加工,常采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。

在进行自由曲面(模具)加工时,由于球头刀具的端部切削速度为零,因此,为保证加工精度,切削行距一般采用顶端密距,故球头常用于曲面的精加工。而平头刀具在表面加工质量和切削效率方面都优于球头刀,因此,只要在保证不过切和加工质量的前提下,无论是曲面的粗加工还是精加工,都应优先选择平头刀。另外,刀具的耐用度和精度与刀具价格关系极大,必须引起注意的是,在大多数情况下,选择好的刀具虽然增加了刀具成本,但由此带来的加工质量和加工效率的提高,则可以使整个加工成本大大降低。

在加工中心上,各种刀具分别装在刀库上,按程序规定随时进行选刀和换刀动作。因此必须采用标准刀柄,以便使钻、镗、扩、铣削等工序用的标准刀具迅速、准确地装到机床主轴或刀库上去。编程人员应了解机床上所用刀柄的结构尺寸、调整方法以及调整范围,以便在编程时确定刀具的径向和轴向尺寸。目前我国的加工中心采用TSG工具系统,其刀柄有直柄(3种规格)和锥柄(4种规格)2种,共包括16种不同用途的刀柄。

在经济型数控机床的加工过程中,由于刀具的刃磨、测量和更换多为人工手动进行,占用辅助时间较长,因此,必须合理安排刀具的排列顺序。一般应遵循以下原则:①尽量减少刀具数量;②一把刀具装夹后,应完成其所能进行的所有加工步骤;③粗精加工的刀具应分开使用,即使是相同尺寸规格的刀具;④先铣后钻;⑤先进行曲面精加工,后进行二维轮廓精加工;⑥在可能的情况下,应尽可能利用数控机床的自动换刀功能,以提高生产效率等。

2 加工过程中切削用量的确定

合理选择切削用量的原则是:粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。具体数值应根据机床说明书、切削用量手册,并结合经验而定。具体要考虑以下几个因素:

①切削深度t。在机床、工件和刀具刚度允许的情况下,t就等于加工余量,这是提高生产率的一个有效措施。为了保证零件的加工精度和表面粗糙度,一般应留一定的余量进行精加工。数控机床的精加工余量可略小于普通机床。②切削宽度L。一般L与刀具直径d成正比,与切削深度成反比。经济型数控机床的加工过程中,一般L的取值范围为:L=(0.6~0.9)d。③切削速度v。提高v也是提高生产率的一个措施,但v与刀具耐用度的关系比较密切。随着v的增大,刀具耐用度急剧下降,故v的选择主要取决于刀具耐用度。另外,切削速度与加工材料也有很大关系,例如用立铣刀铣削合金钢30CrNi2MoVA时,v可采用8m/min左右;而用同样的立铣刀铣削铝合金时,v可选200m/min以上。④主轴转速n(r/min)。主轴转速一般根据切削速度v来选定。计算公式为:v=∏nd/ 1000。数控机床的控制面板上一般备有主轴转速修调(倍率)开关,可在加工过程中对主轴转速进行整倍数调整。⑤进给速度vF。vF应根据零件的加工精度和表面粗糙度要求以及刀具和工件材料来选择。vF的增加也可以提高生产效率。加工表面粗糙度要求低时,vF可选择得大些。在加工过程中,vF也可通过机床控制面板上的修调开关进行人工调整,但是最大进给速度要受到设备刚度和进给系统性能等的限制。

随着数控机床在生产实际中的广泛应用,量化生产线的形成,数控编程已经成为数控加工中的关键问题之一。在数控程序的编制过程中,要在人机交互状态下即时选择刀具和确定切削用量。因此,编程人员必须熟悉刀具的选择方法和切削用量的确定原则,从而保证零件的加工质量和加工效率,充分发挥数控机床的优点,提高企业的经济效益和生产水平

3 刀具运行轨迹的确定

在数控加工编程时,刀具运行轨迹对加工效率影响也很大。如果提刀太多,走空刀太多,会使加工时间延长,从而影响加工效率。因此,在满足生产质量的情况下,尽量减少提刀和空刀次数,也是数控编程的一重要技术问题。以下以珠三角广泛使用的数控编程软件MaseterCAM为例(其它软件类同),对这方面做详细论述。

1)MaseterCAM二维刀路提高效率的方式

在二维外形铣削和二维挖槽时,不会发生碰撞的前提下,在XY平面分次铣削设定对话框中尽量设置不提刀,在Z轴分层铣深设定对话框中尽量设置不提刀。当然我们没必要过于担心碰撞问题,只要不人为地在进退刀处放置障碍物,是不会发生碰撞的。在二维外形铣削和二维挖槽数控编程时,如果选取两个以上的轮廓线,分层铣深顺序尽量设置为按轮廓。这样刀具会把一个轮廓线加工完成后,再去加工另一轮廓线,可使提刀和空刀大大减少。如分层铣深顺序设置选取按深度,则会在数个轮廓之间反复来回走空刀。如图1:

图1

2)MaseterCAM三维刀路提高效率的方式

三维曲面挖槽中,如提刀和空刀太多,可以更换一下走刀方式,在平行环切、等距环切、双向切削等不同走刀方式任选一种走刀方式运算产生刀路,然后选一提刀和空刀少的为实际刀路。如出现在不同部位或不同区域之间反复提刀情况,可以把不同部位或不同区域用多个不同范围围起来。在进行三维曲面挖槽数控编程时,同时选上这多个范围,这样便会使刀具加工完一个范围内的对象,再去加工另一个范围内的对象,从而使提刀得以大大减少。当然三维曲面挖槽中的刀路优化选项尽量选上,其不但可以使刀路得以优化,而且提刀和空刀也得以减少。

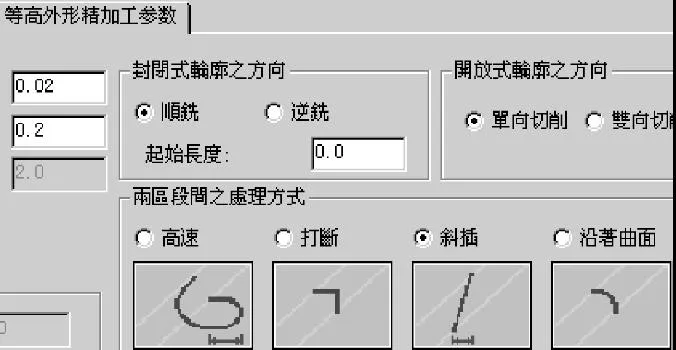

曲面等高外形中,如果同层等高走一圈是封闭的,则采用单向切削或双向切削走刀,在提刀和空刀的效果上是一样的,建议此时用单向切削,以减少机床冲击。如果同层等高走一圈是不封闭的,则采用双向切削走刀,可使提刀和空刀大大减少。曲面等高外形中刀路优化选项尽量选上,使刀路得以优化,且提刀和空刀也得以减少。两区域段间处理方式如选择其它方式提刀和空刀太多,可选用斜插方式,便可减少提刀和空刀,并且刀具受力更好些。如图2:

图2

在所有三维刀路中都可以通过选取多个不同范围限制,或用不同加工深度限制,大大减少不同区域和部位的提刀和空刀发生。刀路优化项尽量选上。另外,选了加工面后,把不需加工的面选为干涉面,这样既可提高运算速度,也可减少提刀和空刀发生。在所有三维刀路中都存在一共同参数对话框间隙设定,此对话框设定很有技巧,其对提刀和空刀影响极大。首先,间隙内下刀、提刀选取,检查刀具在间隙之过切情形选取,检查提刀时之过切情形选取,这样可防止过切出现,切削顺序最佳化选取。在容许间隙中,当采用刀间距百分比(% of stepover)方式时,如提刀或空刀太多,一般把其数值从100到1500逐渐改大,这样提刀会明显减少;当采用依照距离方式时,如提刀或空刀太多,一般把其数值从0.5到5逐渐改大,这样提刀也会明显减少。如图3:

图3

4 结论

本文从数控加工刀具的选择、加工过程中切削用量的确定、刀具运行轨迹的确定三方面如何提高数控加工效率,作了详细分析和论述。大家对如何提高数控加工效率有深刻认识,并能在今后的数控编程中,尽量质量、效率二者兼顾,以便大大提高厂家效益。

Improve the Processing Efficiency of NC Programming and its Application

QIAN CHUNHUA QIAN YANGLIN

Hunan Vocational College of Science and Technology Trade,Hunan Henyang 421009,China

数控编程时,数控加工刀具的选择、加工过程中切削用量的确定、刀具运行轨迹的确定三方面对数控加工效率影响极大,本文对此作了详细论述,使大家对此有深入理解,并能在以后的数控编程中尽量质量、效率二者兼顾,以提高厂家效益。

数控; 切削用量; 刀路

CNC programming, CNC cutting tools selection, processing and determination of cutting process, tool to determine the locus of the three great impact on the face of the efficiency of CNC machining, this paper discussed in detail. We have in-depth understanding of the use and NC programming in the future as far as possible the quality, efficiency, taking into account both to improve factory efficiency.

CNC;cutting;tool path

10.3969/j.issn.1001-8972.2010.15.064

钱春华,男,1965年9月8日出生,本科毕业,讲师,数控编程技师,具有丰富的数控实践经验。