沥青混凝土路面的施工要点及控制方法

闫立群 山西晋城路桥建设有限公司 048000

沥青混凝土路面的施工要点及控制方法

闫立群 山西晋城路桥建设有限公司 048000

根据作者多年来在高速公路沥青混凝土路面施工中的实践经验,结合一些路面专家的建议,总结了沥青混凝土路面面层的施工要点以及控制方法。

沥青混凝土;路面;施工要点;控制方法

沥青混凝土路面因具有平整、耐磨、不扬尘、不透水、耐久等优点,在我国高等级公路建设中得到了广泛应用。在沥青混凝土路面的施工过程中关键是质量控制。本人通过多年来在沥青混凝土路面施工中的实践经验,并结合一些路面专家的建议,对沥青混凝土路面的施工要点及控制方法谈几点看法。

1、施工前准备工作

1.1 熟悉设计图纸,招标文件

熟悉设计图纸,招标文件是准备阶段的首要任务,通常由项目部技术负责人及施工技术人员来完成。通过详细的分析和研究,可以确定应收集的技术资料、标准、国家规范、试验规程等内容,并掌握项目规模准确计算出工程量,为合理确定施工计划和编制施工组织设计打下基础。

1.2 进场材料的质量控制

在沥青混凝土路面工程施工的准备阶段,严把进场原材料的质量关是质量控制工作的主要内容。对选定的沥青、砂石材料及矿粉应当严格按照规范进行质量检查,保证原材料质量的稳定性和均匀性;不同材料进入施工现场都要按标识分别堆放,细集料应加盖顶棚。

1.2.1 沥青是关系路面施工的决定性材料之一,一般设计文件都有明确要求,直接从生产厂家订购。试验室主要检查的试验项目有针入度、延度、软化点、薄膜加热、蜡含量及密度等,其它指标可根据需要选做。沥青的贮备要用专用贮备罐,专用贮备罐安全、 防水、保温、无浪费,加热使用方便。

1.2.2 各种规格的碎石是沥青混凝土路面的骨料。在实际工作中,碎石的规格首先由面层的级配类型确定最大值,其次再确定碎石的不同规格的分类。沥青混凝土面层用碎石、砂、石屑及矿粉组成混合料,理论级配中每种规格材料的用量是一定的,而在实际工作中,由于单一碎石、 砂、石屑的级配不是很稳定均匀,故在工地准备材料时要随时抽检筛分,进行微小的调整。

1.2.3 沥青混合料中必须采用由石灰岩或岩浆岩中的强基性岩石等憎水性石料磨细得到的矿粉。

另外各矿料的存放量以总用量90%控制,这样不会造成某种材料过多或过少,对工程的成本是有利的。

1.3 施工机械设备的组合

首先应根据实际施工中的施工组织设计确定所需沥青混凝土拌和站,同时完成拌合站的安装、调试,其次由拌和设备的拌合能力确定相应的摊铺机、运输车及压路机。选定各种机械设备后要在施工前对其进行检修、保养,以保证设备正常运转。

1.4 沥青混凝土配合比

1.4.1 在施工中各配合比的作用

a.目标配合比:目标配合比用以确定拌和设备各冷料仓的供料比例,进料速度和作为备料、试拌的依据;

b.生产配合比:由拌和楼热料仓中取样筛分,以确定各热料仓中材料比例,同时反复调整冷料仓比例,以达到供料均衡。按目标配合比的最佳沥青用量±0.2%进行马歇尔试验和车辙试验,确定各热料仓材料、矿粉比例及最佳沥青用量,供试拌、试铺使用;

c.标准配合比:即通过试拌、试铺最终确认的配合比,用以作为生产控制和质量检验的依据;

d.生产中若有材料的变化或经抽检材料级配、马歇尔技术指标不符合要求时,应分析原因并及时调整配合比。

1.4.2 冷料仓标定

为使生产过程中配合比准确,减少等料、溢料现象,确保质量和产量,施工前应当对冷料仓进行标定。通过以往的施工经验总结冷料仓标定方法如下:

a.按照集料规格分配冷料仓,按照经验锁定挡料板开启高度;

b.选择适中的3~5个皮带转速进行标定,先设置一个皮带转速,启动烘干、除尘系统,开启一个冷料仓输料(其余冷料仓关闭),待出料稳定后(5分钟以上),清空热料仓并开始计时,到标定时间(建议为10~15分钟)时,称量所有热料仓集料质量,计算总质量。对所选择的其余皮带转速按此方法进行标定;

c.对所有冷料仓标定完成后,即得到每个冷料仓3~5个皮带转速对应的集料流量(总质量/标定时间kg/min);

d.如控制仪配备自动计算转换系统,将上述计量所得到数据输入控制仪即可。如未配备此系统,应对每个冷料仓绘制皮带转速与集料流量关系图,生产过程中应按照曲线和冷料比例设置冷料仓皮带转速;如:3000型设备,每小时产量200t以上,设每小时输矿料200t,每小时矿料流量为3333kg/min,确定某冷料仓皮带转速的方法为:计算该仓集料流量(3333×该仓集料比例),从皮带转速与集料流量关系图上可得到该冷料仓设置皮带转速;

e.标定时各冷料仓所用集料的品种、规格、含水率应与施工使用的集料一致;

1.5 施工方案的确定

确定试铺路段后,可根据以往路面施工的成功经验确定试铺方案并进行试铺,通过试铺路段的完成达到以下目的。

a.确定施工机械合理组合及数量;

b.确定冷料仓转速与材料流量关系,确定拌和机上料速度,拌和数量与时间,拌和温度及相关操作工艺;

c.确定摊铺机摊铺速度,自动找平方式及操作工艺;

d.确定压路机的压实顺序、碾压温度、碾压速度及遍数等碾压工艺;确定松铺系数、核密仪与钻芯密度的相关关系;

e.检查生产配合比中应用矿料比例和沥青用量,并确定标准生产配合比。

在完成试验段后,根据取得的各项数据确定合理的施工方案,组织大面积施工。

2.施工现场准备工作

2.1 下承层的清扫、检测

沥青混凝土下面层摊铺前,下承层必须经过养生,使之达到要求的强度,同时为保证层间结合良好,应根据设计要求喷洒乳化沥青透层油,当下承层表面有松散、浮尘等现象时,需要先对其进行处理清扫然后及时喷洒透层油,尤其注意加强对桥涵台背、耳墙附近以及等部位的清理和修补。

2.2 测量放样

测量放样包括标高测量与平面控制两项内容。标高测量的目的是确定下承层表面高程与设计高程相差的确切数值,以方便在挂线时纠正到设计值或保证施工层厚度。当厚度与标高发生冲突时,应优先考虑施工厚度为主,高程放样时计入实测松铺系数。

2.3 透层油、粘层油的洒布

透层油、粘层油的洒布应严格控制洒布量,过多将引起泛油,使摊铺机工作时打滑,速度不均匀,从而会影响平整度;过少又会使其作用减弱。洒布时要避免阴雨天,洒布后应封闭交通,以免造成污染。

3、施工阶段

施工前应掌握热拌沥青混合料在不同工序下的温度要求,通常要求见表1。

3.1 沥青混凝土的拌和

3.1.1 沥青混凝土拌和时要严格控制其温度。拌和时沥青的温度在155~165℃左右,由于常温的矿粉是与矿料同时加入的,为保证矿料的拌和温度,矿料的进料温度应比沥青温度高10℃~30℃,混合料出厂温度以165~180℃为宜。

3.1.2 混合料拌和时间为沥青能均匀裹覆矿料为度,单卧轴式拌和锅湿拌时间不少于40s,双卧轴式拌和设备湿拌时间不少于30s,并通过试验确定。

3.1.3 拌合沥青混合料应均匀一致,无花白料,无结团成块和粗细集料分离现象,生产中若有材料的变化或经抽检材料级配、马歇尔技术指标不符合要求时,应分析原因并及时调整配合比。不合格的混合料坚决不得使用。

3.1.4 拌合过程中应当逐盘打印或记录沥青、各热料仓材料、矿粉的用量和拌和温度。并在每天拌和完成后,以拌和机拌制的总数量校核沥青、粗集料、细集料及矿粉的用量,计算平均油石比、平均级配、平均层厚。

3.2 沥青混凝土的运输

混合料尽可能采用大吨位自卸汽车运输,运输车的数量、车速、运距等情况综合考虑,合理配置,并留有适量富余的备用。装料前把汽车翻斗内清理干净,并喷抹一层油与水的混合物(柴油:水<1:3),以防止粘料;在装料过程中运输车应前后移动,以防止混合料离析;装满料后,加盖篷布以保温。运输车在倒车时注意在摊铺机前10cm~30cm处停止不得撞击到摊铺机;卸料过程中应挂空挡轻踩刹车制动,靠摊铺机推动前进。

注:SBS改性沥青加热温度宜为165℃-175℃。

3.3 沥青混凝土的摊铺

3.3.1 摊铺沥青混合料的一般要求

摊铺时应先检查摊铺机的熨平板宽度和高度是否适当,并调整好自动找平装置。如条件允许尽量采用全路幅摊铺,如采用摊铺机梯队分路幅作业,在纵向已摊铺混合料部分留下10~20cm宽暂不碾压,作为后面摊铺的高程基准面,并有10cm左右的摊铺层重叠,以热接缝形式在最后做跨接缝碾压以消除缝迹,保证接茬紧密。

3.3.2 摊铺机参数的调整与选择

摊铺机参数包括结构参数和运行参数两大部分。在摊铺前,根据施工要求需调整和选择摊铺机的结构参数包括:熨平板宽度和拱度,摊铺厚度与熨平板的初始工作仰角。运行参数主要指摊铺速度,一般面层下层约为8m/min,面层上层摊铺速度一般约为2~5m/min,合理的摊铺速度对于路面的密实度和平整度能起到决定性作用。

摊铺机就位→熨平板加热→运输车就位卸料→漏选输送器送料→压实

沥青混凝土摊铺前,应对摊铺机熨平板宽度检测并调整好找平装置,同时应对熨平板加热。熨平板加热温度控制在70℃左右,过高或过低都会影响摊铺质量。摊铺机在进入匀速作业时,正常情况下严禁随意停车、改变行走速度;在摊铺过程中还应及时清理摊铺机履带下的石子,以保证摊铺层的平整度。

3.4 沥青混凝土面层的压实

压实是沥青混凝土路面施工的最后一道工序,而良好的路面质量要通过碾压来体现。压实的目的是提高沥青混合料的强度、稳定性以及抗疲劳特点性。要得到良好的压实效果,除对压实机械的选择外,更重要的是各种压实机械的有效组合和合理的碾压方法,只有通过有效组合各种不同型号的压实机械作业,才能使路面达到要求的密实度,形成平整、密实的结构层。在不同部位的面层(上面层及中下面层)或不同结构层(桥面与基层)运用不同的机械组合,都应遵循以下原则:高温下碾压,将压实效果最佳的机械放在最佳温度下工作;同时起步应慢、停车应稳,严禁在作业面上急停、转弯、停置等不合理操作。

3.4.1 根据以往成功的施工经验,推荐以下碾压工艺。

a.初压:DD110静压1遍b.初压:轮胎压路机碾压1~2遍

复压:轮胎压路机碾压1~2遍复压:DD130振动碾压1遍

DD110振动碾压3~4遍DD110振动碾压1~3遍

终压:DD110静压1遍终压:DD110静压1遍

在进行旧建筑风格的设计师时要贯彻整体性原则,按城市规划的要求进行宏观控制,使建筑设施和其周围的环境保持高度的一致。除建筑风格保持统一外,尚应考虑在色彩方面的统一、呼应。各单体建筑具有自身的特点,应按照单体符合总体的要求开展设计,把单体建筑放在共性的框架之中,彰显出既有个性,又有统一的设计特征。

压轮重叠宽度一般轮胎压路机为13cm,钢轮压路机为20cm。

3.4.2 碾压速度

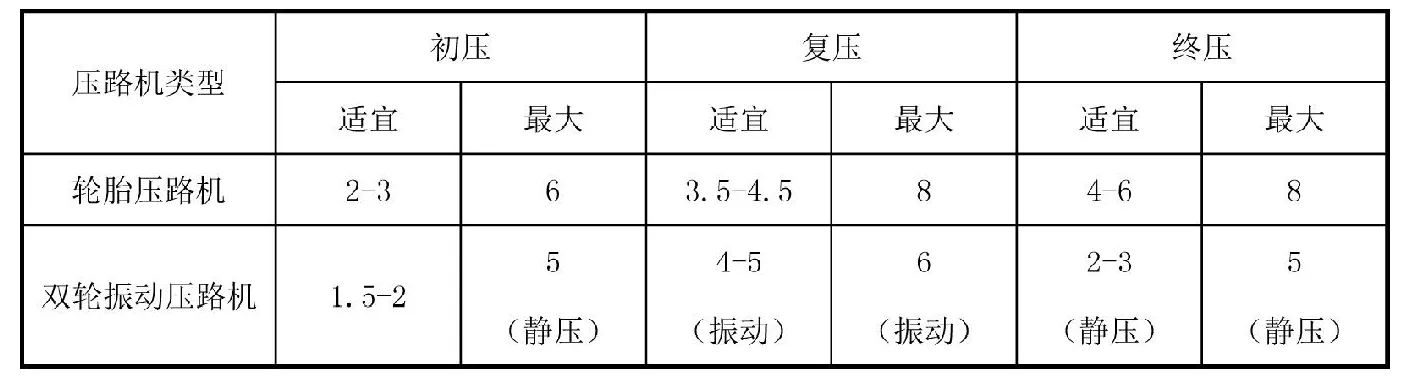

各种压路机的碾压速度推荐参照表2。

最终的碾压工艺都是通过铺筑试验路段后具体确定。

3.4.3 边角及桥面部分碾压

桥涵台背后、耳墙内侧、人手孔附近及路边石等边角部位的碾压,往往通过大型机具难以达到要求的密实度,而采用小型有效机具,在施工中专门成立作业小组,在摊铺后及时夯实可以保证该部位的碾压质量。

桥面部分的下承层多采用防水混凝土,而与基层的水稳碎石结构层不同。进行该部位的碾压时,在振动上应选择宁小勿大,强振对于粒料有害,不但不会提高压实效果还会将石料振碎,造成油石比减少,密度下降。

3.4.4 碾压作业长度的选择

在碾压时应当选择尽可能长而又不影响开始碾压温度与终了碾压温度的作业长度来减少压路机的停车折返,同时,这一长度并不是要求压路机操作人员在等待摊铺完成这一长度后才开始碾压,而是在匀速摊铺作业时,操作人员合理调整碾压速度,既要满足压路机不停车,还要满足碾压温度要求。通过实践总结,在早晚气温和地表温度较低时,作业长度宜控制在50~70m,而中午前后气温和地表温度较高时,宜控制在100m左右。

3.5 施工缝的处理

现在高速公路的施工工艺多采用一台摊铺机全路幅摊铺,所以施工缝主要存在于横缝的处理。沥青路面施工缝处理的好坏对平整度有一定的影响,通常连续摊铺路段平整度较好,而接缝处较差。对于横向施工缝的碾压,在施工中采用了两种不同的碾压方法。方法一:DD110斜45 °角静压,第一遍前轮压过接缝处,第二遍前后轮均压过接缝。适用于中下面层铺层较厚时。方法二:DD130垂直于横向施工缝静压,第一遍前轮压过接缝30~50cm,停车折返,第二遍前后轮均压过接缝。适用于上面层铺层较薄时。

表2 压路机碾压速度(km/h)

4.结语

沥青混凝土路面的施工控制主要是一系列施工质量的控制。既包括原材料的质量控制,又包括施工过程中的质量控制。另外基层的施工质量也直接影响到沥青混凝土面层的质量。在施工过程中,应当结合实际情况,科学合理的组织施工,严格控制施工各个环节,铺筑出高质量、高水平的沥青混凝土路面,保证工程质量,减少后续维修费用,提高经济效益。

[1]公路沥青路面施工技术规范.JTG F40. 北京:人民交通出版社.2004

[2]公路沥青路面设计规范.JTGD50.北京:人民交通出版社.2006

[3]公路工程技术标准.JTGB01.北京:人民交通出版社.2003

[4]杨文渊.道路施工工程师手册.第二版. 2004.10

10.3969/j.issn.1001-8972.2010.15.037