抛丸机中抛丸器的优化设计再议

徐金鸿

(济南铸造锻压机械研究所,山东济南250022)

·铸造设备·

抛丸机中抛丸器的优化设计再议

徐金鸿

(济南铸造锻压机械研究所,山东济南250022)

文章对发表在《铸造设备研究》2007年第3期上“抛丸机中抛丸器的优化设计”一文中的叶轮叶片形状分析做了补充,并说明倾斜叶片具有使用寿命长,抛出速度大,耗能低,使用稳定的优点;提出了定向套窗口设计方法,证明了传统定向套窗口宽度定为54°的理由;并对分丸轮设计的分析失误进行了更正。

抛丸机;抛丸器;定向套;设计

在近年的设计和生产实践中证实原《抛丸机中抛丸器的优化设计》一文有不完善之处[1]:(1)没有说明倾斜叶片优于园孤曲线叶片的道理。(2)没有说明不论抛丸器大小其定向套窗口均采用54°开口的道理。将此开口的抛丸器用于特殊用途抛丸用是明显不合理的,应合理设计其相适应的开口大小。(3)就上世纪80年代原机械工业部下达抛丸研究课题中取得分丸轮结构上的突破,没有阐述明白;文献[1]提到了“其分丸轮去掉8个叶片,以4根小柱代替,效果很好”,但没有阐述其道理。原因是笔者对分丸轮有很多模糊认识。

为了阐述抛丸器优化设计问题,需要有数理分析工具,对于有近一个世纪应用历史的抛丸器来说,其数理分析己经非常完善了。在笔者熟悉的范畴之内,应提及原苏联学者阿克簘诺夫在教课书上及萨威林博士在《喷弹硬化》书中的工作,他们提出了在抛丸器设计中常用的公式如下:

1 叶轮叶片的优化设计

为提高抛丸叶片(也称叶轮叶片)使用寿命,除在材料上改进外,人们总想在叶片外形上作适当改进,使既能提高抛丸速度,又能延长使用寿命。国外早已大力推广园孤曲线叶片,然而往往不能如愿以偿,笔者撰写了文献[1][2]和[3],大力推广倾斜叶片,然而由于介绍得不深入,没有被人们了解。

1.1 叶轮叶片形状的国外情况

在国外上世纪就将曲线叶片当作技术创新大力宣传和推广,美国潘伯(Pangorn)公司在上世纪70年代的第五届国际铸造博览会(GIFA)上展出了RK型曲线叶片抛丸器,日本太平洋株式会社等公司购买了该公司这项专利;比利时的工程师里昂·鲁藤创造了“鲁藤涡轮机”型抛丸器加以宣传;在我国也在这时候引进不少装有曲线叶片抛丸器的抛丸机械,但用的不是很好,大部分企业用了不久就更换成国产直叶片了,而国外曲线叶片宣传并没有停歇。

1.2 叶轮叶片形状的国内情况

国内对曲线叶片也早有关注,尤其是铸锻所有关人员在参加第五届国际铸造博览会上带回了不少有关资料,青岛铸机厂做出样品试验,铸锻所也在抛丸试验研究课题中做了各种曲率曲线叶片的试验,其园孤曲线叶片效果并不理想。由高速摄影机拍出的有些曲线叶片的弹丸抛出速度低于设计的速度,而捡查叶片磨损程度时发现叶片出口段有部分本没有磨损痕迹,分析其原因是由于设计园孤曲线叶片按哥氏力为零而设计(或略大于零)的,目的弹丸在叶片运动时对叶片压力小,磨损少。对于圆弧曲线叶片,弹丸在进入叶轮叶片的初期,其速度还小于叶片速度时,是在加速,其速度方向也按其本身规律随着改变,加速到某一速度时,其速度(不是叶片速度)方向和叶片的曲面切向一致了,就开始脱离叶片和曲线叶片切向平行自由直线飞行,而叶片按其曲率继续弯曲,两者分道扬镳,不同曲率半径叶片(只要是圆弧的)都有这种情况,不过脱离叶片位置不同而己,曲率半径大的靠前,反之靠后。即使曲率半径稍大点曲线叶片,弹丸对叶片有一定压力(即有一定哥氏力),在还不够大时,由理论力学告诉我们:一个物体要运动起来,要改变方向,或要加、减速度(即要改变运动状态),一定要有作用在这个物体上的推动力,显然,弹丸在叶片上运动,要被加速的动力来自叶轮的叶片的摩擦力的传递,如哥氏力不大,其推动(或称带动)弹丸运动的摩擦力难以加速弹丸,使得弹丸抛出速度与计算有差距。

另一种情况是叶片磨损集中了,在某段反而严重了(见图7,压力集中某一段中),叶片某段磨损到一定程度即不能再用,整个叶片即报废,得不偿失。

我国引进的曲线叶片抛丸器用一段时间后不用的原因可能和上述原因有关。新叶片,表面较粗糙,摩擦力较大,足以加速弹丸运动,当叶片表面磨光后,摩擦力小了。这就是引进曲线叶片,用了一段时间后,不好用的原因之一。再是曲线叶片的曲率半径一般稍大于哥氐力为零时半径,使用一段对间后,出口处磨损了一些,使达到哥氐力为零时半径,是不好用原因之二。

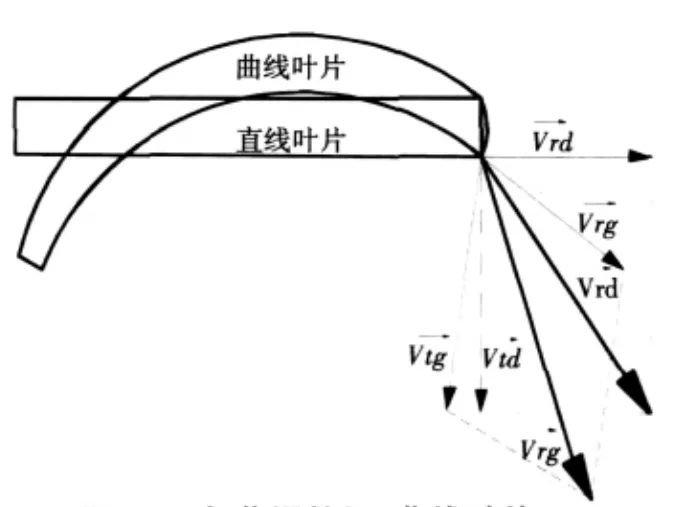

通过对国外宣传曲线叶片的介绍,对照试验情况进行分析,认为结果值得怀疑。例如“鲁藤涡轮机”型抛丸器[9],似乎是单一曲率圆弧,其只想象地作出曲线叶片出口处的相对速度和叶轮切向速度的合成抛出速度,如图1所示,是否是试验(高速摄影拍得)或计算获得不得而知。和我们试验的上述分析有相同之处。也就是说弹丸法向速度(叶轮是一整体,叶轮上每个点都互相牵连,法向速度互相平衡,对外永远为零,叶片上自身每点的速度是园周速度(也称切向速度)也是绝对速度。)可能在叶片某点变为零了(即哥氐力为零),脱离叶片自由飞行了,有使用经验的人一看图1的曲线叶片,就会认为:这种叶片在开始的时候可能好用,用了不长时间后,可能就不好用了;而用径向直叶片绝对没有这种情况。这也是直线叶片至今一直没有被否定掉的原因所在。

图1 “鲁藤涡轮机”曲线叶片

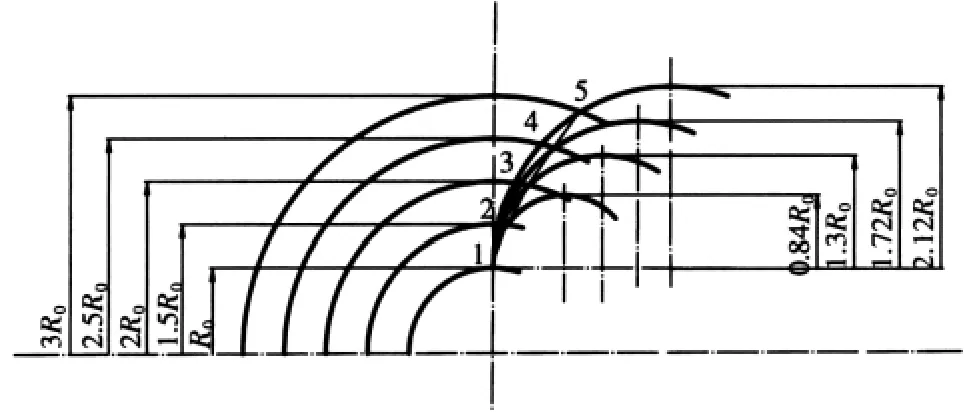

那么曲线叶片形状是怎样得出来的呢?没有看到国外全面阐述曲线叶片形状学方面文献,只看到零星分散在介绍曲线叶片的商业文章中的一些叙述。笔者同事写了一篇《曲线叶片圆孤半经的确定》的文章,对曲线叶片作了全面分析[7],其圆弧叶片半经计算公式是依此公式作出如图2所示曲线叶片基线,此公式和文献[2]的假设条件相同,即自原点到假设计算点的哥氏力为零(或接近零)求得的,大概“鲁藤涡轮机”型抛丸器可能也是这样分析的,因为是单曲率中心的园孤,只是原点到计算点的哥氏力都为零(或接近于零),当弹丸进入叶轮叶片加速到该点(即计算点)叶片的速度后就会脱离叶片自由直线飞行,得不到叶片对它的加速,抛出速度反而低。上述叶片自身每点哥氏力为零的曲线叶片曲率半径计算公式来源各不相同,但计算都会得到同样的公式,但是对它的认识各不相同,造成应用就有很大差别。这为零是指曲线叶片上,叶片自身每点哥氏力为零(即法向速度亦为零),非处于叶片该点的弹丸就自动变为哥氏力零(也是非弹丸法向速度为零),如果弹丸速度低于叶片该点的速度时,要加速(曲线叶片既要加大法向力,还要改变方向),要加速和改变速度方向都要有哥氏力才做到,哥氏力并不为零,而且是巨大的(因为法向速度除其数值由零变大外,其方向要随叶片曲率急聚改变,这要付出巨大哥氏力才行,哥氏力反而大了,直线叶片的法向速度只有数值改变,方向不改变,相对说来,哥氏力要小些),在磨损叶片同时加速弹丸速度,一当弹丸得到哥氐力为零的速度时就脱离叶片自行飞出了。就叶片整体而言同样要磨损,不过集中了,所以有很大局限性,叶片磨损,开始时小,中间大(并不比直线叶片小),而后接近计算点时小了,如图2所示,造成中间段有巨大哥氐力,国外也有相类似情况,图1就是这种情况。

图2 曲线叶片分析图

1.3 倾斜叶片

以上情况在撰写《现代抛丸器几限个疑点的质疑》一文中就注意到了,并和同事们作了严格的分析计算,整理成文章发表有关杂志上[1~3]。

笔者是根据题义,将自计算原点到计算点距离缩小,使速度变化率缩小(即改变法向力大小和方向),需要哥氏力小了因而叶片磨损小了。定出一些“典型点”的哥氏力为零的曲率半径:即算出Rk=1.0R0,1.5R0,2.0R0,2.5R0,3.0R0的相应的ρmin=0,0.84,1.30,1.72,2.12数值作出园孤,再联接各线的交点,恰好是一直线(如图3),这就是倾斜叶片基线。分折图3可知:基线上1,2,3,4,5五点的法向力变化率小了,因为其基线方向不变化,在变化过程中哥氏力小了,到了计算点上哥氏力为零了,可以推算,在此1-5基线上每一点的弹丸哥氏力基本上为零的,而其速度在叶片中该一点上若小于叶片速度就要被叶片加速到叶片速度,因而弹丸处于叶片该点本身的速度就是绝对速度,又永远小于后一点园孤处的叶片绝对速度,要被后一点园孤叶片加速,使弹丸等于后一园孤叶片的绝对速度,永远不会自由飞出,可以看出其变化率小了,其哥氏力也小了,直到叶片出口处被抛出为止,这时出口处才名符其实符合图1所示的速度分析。这是本文对文献[1]的补充,这是笔者推荐倾斜叶片的理由所在。至于倾斜叶片数理分析参见[1~3]文献,在此不重复。

图3 倾斜叶片分析图

2 定向套窗口设计

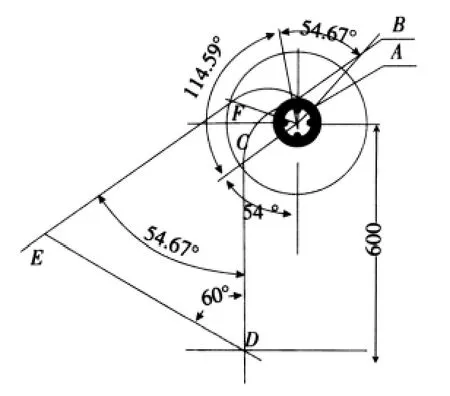

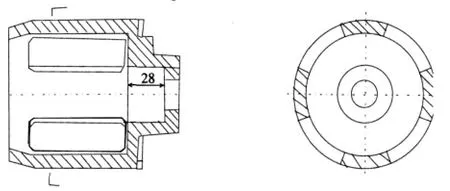

如图4所示为定向套窗口计算图。作图过程如下:

图4 定向窗口计算图

1)设抛丸器中心线至工件表面距离为600 mm;

2)由y轴54°决定弹丸出口点“C”,由此点作出垂直底边的一垂直线当作抛射带起始边C-D;

3)定向套窗口角为54°;

5)自“C”点顺时针方向依114.59°作得到定向套窗口左边一点“B”点;

6)由“B”点和弹丸抛出的“C”点这两点,加上抛射方向(即C-D线所示的方向)共三个参数可作得弹丸在叶轮内的轨迹曲线B-C和抛射带起始边“C-D”线;

7)根据抛射距离600 mm,选取“CD”线上“D”点,作“600”斜线,在这斜线上选取长度“600 mm”终点“E”点;

8)将“C-D”线以分丸轮中心为基点旋转,使“C-D”线上“D”转到“E”点,便作成了“E-F”线;

9)自“F”点顺时针方向依114.59°作得到定向套窗口右边一点“A”点;

10)由“A”点和弹丸抛出的“F”点这两点,加上抛射方向(即F-E线所示方向)共三个参数可作得弹丸在叶轮内的轨迹曲线A-F点;

11)按下计算机的“尺寸”按钮,便自动显示定向套“A,B”2点的窗口为54.67°(~54°)。也就说Q033,Q034,Q035标准抛丸器的定向套窗口大小为~54°。于是也得到标准抛丸器准等边三角形抛射图形。

据此方法可作出任何抛射带长度的定向套窗口图,使得抛射带长度符合需要,避免浪费功能。

由此证明了标准抛丸器的定向套窗口都是采用54°的。

3 分丸轮优化设计

近年来通过多项设计中反复对照抛丸研究课题的研究成果,认为:分丸轮里面只设计一根搅动捧即可,其参数只有速度一个,不存在最佳“内径”一说,就像目前市场上各种家用食品粉碎机那样只要一钝刀片就可将食品(豆、米、麦、粟、谷等)搅动起来,由要被粉碎的食品多次和其壁的碰撞及自身多次互相碰撞而粉碎的,分丸轮的任务也是将进来的弹丸搅动起来,使具有一定速度从其窗口飞到叶轮再被加速,得到高速弹丸用于抛丸作业,其过程中也有弹丸受到和其壁的碰撞及自身互相碰撞和食品粉碎一样而粉碎的,不过分丸轮揽动弹丸后,俱有速度的弹丸马上从窗口飞出去了,这是不同之处,然而就搅动的功能二者是相同的。本这试途说明这些问题。

3.1 分丸轮最佳“内径”确定的发展历史

提及分丸轮参数的确定,笔者在注明引用萨氏的文章后,将萨氏对弹丸在抛丸叶片运动的方程式及其因摩擦和重力影响的求证推导,重复地搬到《现代抛丸器几个疑点的质疑》一文中[2],再以分丸轮窗口ABCD四角所包围弹丸全部送到叶轮中为条件,求得分丸轮内径计算公式:R内=0.66R外,“可保证将分丸轮间隙内弹丸全部送到叶轮上”[1],以此写成论文,在1989年第六届铸造机械年会宣读,后又编入《抛(喷)清理技术50问与答》一文中[2],在1990年[中国铸机]杂志上以一年连载发表。就在刊载《50问与答》的第10问至第18问的1990年[中国铸机]第二期中发现一篇文章[3],和萨氏演算过程大同小异而没有注明是否引用萨氏文章,其假设也和笔者一样以分丸轮窗口ABCD四角所包围弹丸全部送到叶轮中为条件,所得结论是:ro/r=0.75,并言明符合此参数的分丸轮生产率最高。此公式和笔者公式的误差是0.09,是一般取舍的误差之内。在这前或后还有几位大学老师也做过这方面的工作,到近年还有老师在做这方面的工作,在2007年第1期和第3期的《铸造设备研究》杂志上,看到两篇相似的文章[4、5]。他们是否看到萨氏资料不得而知,萨氏的资料以《喷弹硬化》一书在1964年由机械工业出版社出版,很多高校和省市图书馆都有此书。

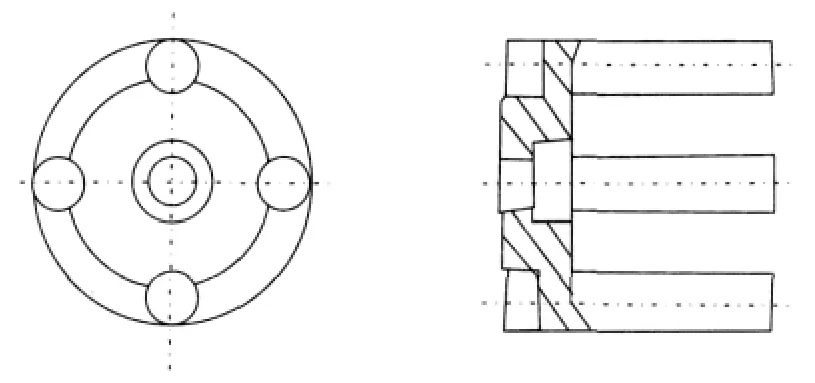

我们仔细分析一下充满弹丸的分丸轮,当分丸轮按ω速度旋转,以后其中各点皆可以达到ωρ的线速度,很明显,对8窗口的分丸轮,就有8片叶片占了弹丸位置,在叶片转到定向套窗口处,就没有弹丸飞向叶轮叶片上去(当然还有其间隙中少数弹丸飞出),抛丸器就在这一瞬间没有弹丸抛出去了,即这一瞬间中断了生产(抛丸),反之,如果没有这叶片,则它在这一瞬的生产(抛丸)就不会中断了,8窗口分丸轮,在旋转1圈过程中就要中断8次,(参见图5上部),如果只有1叶片,只中断1次(参见图5下部)。不言而喻,只乘下1根棒那样的分丸轮在相同条件下生产率最高!当年只想到分丸轮窗口中ABCD四角所包围弹丸飞向叶轮叶片上,如内径较小,窗口较长的话,窗口中ABCD所包围弹丸有部分要等下圈时才飞向叶轮,没想到如果窗口很短(即内径很大,叶片很短),其ABCD包围弹丸,不会如文献[3]所说的“当r(内径)过大时,……反而影响抛丸量”;再是在分丸轮的叶片所处的位置上,如果没有叶片而充满弹丸的话,弹丸就可继续飞向叶轮叶片上,因而分丸轮内径大小对分丸轮生产量无关。

在实践生产中,在抛丸器维修过程中,经常发现:由于偶然因素,弹丸中混进螺母或铁钉等杂物,将分丸轮打掉一半,甚至大半,或只像一根捧那样一少部分,而抛丸器照样能用,而且生产率(抛丸量)更高(当然由于不平衡,有振动)。这一现象说明了分丸轮内外经之比不是在0.66或0.75时生产率最高,1根棒(1叶片)那样一少部分也能加速弹丸,达到高生产量,所以叶片的设计应该是越简单越好。

抛丸器是高速叶轮机械,有巨大鼓风作用,肯定对弹丸也有巨大搅动作用,国内外都有自吸供丸抛丸器研制介绍,但未见数理分析报道。

3.2 分丸轮参数分析新论

由于偶然因素损坏了的分丸轮照样能加速弹丸作用的情况,上世纪60、70年代铸锻所联合青岛铸机厂(有东北工学院‘今东北大学’老师参加)成立了“三结合”抛丸研究课题组,对各种各样抛丸器,建了试验装置,配备了昂贵的高速摄影设备,进行多内容试验,其中分丸轮结构试验是在等条件下试验8窗口(即8叶片)和一棒分丸轮的优劣,用高速摄影摄影弹丸流情况,以了解分丸轮窗口(叶片)的作用。由于当时我国己实行市场经济制度,要求研究所科研经费自立,在上级同意下,所有试验资料不对外公布。历时30 a过去了,现将高速摄影底片理想化回忆如下,以供大家参考。

试验抛丸器转速为3 000 r/min;弹丸抛出速度为50 m/s高速摄影机拍摄速度调在50张/s底片。正好抛丸器叶轮转1圈,拍1张底片,拍摄距离定为1 600 mm,在1/50 s内弹丸流所占的距离为200 mm(即底片长25.4 mm代表实际距离1 600 mm,底片25.4/8=3.175是代表弹丸实际所占的距离是200 mm),于是有图5所示弹丸痕迹图,其集密处是经分丸轮调制后的弹丸流,有少数几粒弹丸的准空白处,是因为其间隙有少数弹丸飞出外,有其叶片阻挡主流弹丸飞向叶轮所至。

由高速摄影证实了一捧分丸轮效率最高,它没有分丸轮壁阻挡弹丸飞向叶轮上去,也没有分丸轮壁和定向套的摩耗,但是有振动,不是高速机械结构,而图5中8叶片分丸轮有分丸壁和叶片的阻挡,窗口宽和叶片厚度之比是1∶1的话(一般都采用这种比例的结构)生产率要降低一半。何种结构综合效果最好,研究所内部有分歧,而统一的是否定了8窗口分丸轮。实际上就否定了最佳内径一说。

图5 8叶片和1搅棒调制丸流

现各抛丸机械制造厂多数生产8窗口分丸轮,用上述方法分析分丸轮本身没有错,可反映不了分丸轮工作状况。而将其分析得出的最佳分丸轮内径值是最大抛丸量的分丸轮缺少依据。目前就是生产8叶片(窗口)的企业,其叶片都很短,其内径也不是文章中提到的最佳内径,而用户用得很好。

3.3 国内外典型分丸轮(电子扫描):

1)图6是50年代原苏联援建一汽的抛丸器分丸轮(目前已更新),特点是窗口小,叶片厚,当然生产率(抛丸量)也低,早被淘汰了。从内外径比例来看,是符合上述文章的推导公式。笔者所以提出分丸轮参数计算,是从这种老分丸轮结构的启示而为的。其他分析分丸轮最佳参数分析者,所使用分析计算的数学模型也是大致受其影响而建的。图6为50年代分丸轮。

图6 50年代分丸轮

2)图7是英国V+S公司分丸轮,从分丸轮的内外径比例来看,是不符合笔者等文章最佳内径值和分析的。

图7 V十S公司分丸轮

3)图8是Q0512抛丸器分丸轮,是太钢七轧引进抛丸机上抛丸量为500 kg/min抛丸器的国产化设计,现在广泛使用在各大抛丸量抛丸机上。从其内外径比例来看,其比例达0.8之多,是不符合上述文章的最佳内径计算公式及其分析的。所以说“当r(内径)过大时,……反而影响抛丸量”不成立。

图8 Q0512抛丸器分丸轮

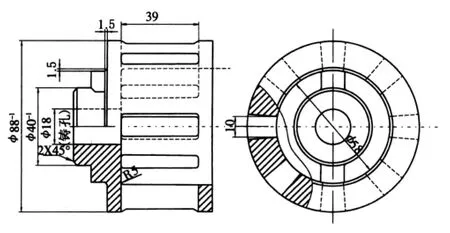

图9 薄壁4窗口分丸轮

(4)图9是Q034T抛丸器的“薄壁四窗口分丸轮”,是铸锻研究所在我国实行市场经济后,经过多方案比较和试验后的定型标准抛丸器的分丸轮,用于上海汽轮机厂等不少厂,因为铸锻所改制,此设计未推广出去。而现在铸锻所自己不制造抛丸器,也就失传了。据试验,效率高于其他新的或老的结构分丸轮,4个窗口的分丸轮用于8叶片叶轮抛丸器上,也不符合上述文章的最佳内经计算公式和对它的分析。

5)另外还有一种用在生产中的4棒分丸轮,如图10所示。

图10 4棒分丸轮

我国目前凡是高效、高生产量(大抛丸量)抛丸器的分丸轮壁厚很薄,都不符合上述分析的最佳分丸轮内径的。分丸轮只有转速需要计算,而分丸轮和叶轮是装成一体,转速二者合二为一。叶轮轮速根据需要的抛丸速度、叶轮直径两者确定其一,计算其二。叶轮内径,最早是萨氏上以弹丸自分丸轮飞到叶轮叶片上,因有速度差,就要跳动,依自跳动到稳定为条件,决定其内径,在《50问与答》的20问中根据萨氏理论提出叶轮内半径为l/2的外半径。为了弹丸在叶片上由跳动到稳定有一定余量,在此建议叶轮内径为1/3外径。分丸轮外径是由(1)叶轮内径,(2)定向套壁厚,(3)定向套外壁和叶轮内径的间隙,(4)定向套内壁和分丸轮外径的间隙等四项因素所决定的,没有什么数理计算公式所能计算,完全是经验数据。

4 结论及新分丸轮结构

1)倾斜叶片抛出速度大,叶片磨损少,能耗低,是理想抛丸叶片;

2)常规抛丸器的抛射带图形为准等边三角,定向套窗口为54°特殊用途抛丸器定向套窗口应特殊设计,以节省功能;

3)分丸轮只起搅动加速弹丸作用,一棒分丸轮在同样条件下生产效率最高,但不是高速机械的结构;

4)将分析求得所谓最佳分丸轮内径是生产量最高一说是错误的;

5)两棒分丸轮能用,四棒的容易做到机械平衡。六棒的,八棒的没有必要;

6)实际生产使用高效分丸轮是薄壁四窗口分丸轮(图9)和四棒分丸轮两种,笔者推荐的是四棒分丸轮(图10),它没有阻挡弹丸飞向叶轮叶片的分丸轮的壁;

7)搅棒的形状圆形为好,这样当棒转到定向套窗口处,阻挡弹丸飞到叶轮上去的阻力最小,因为它接近流线形。

[1]徐金鸿.抛丸机中抛丸器的优化设计[J].铸造设备研究,2007(3):6-11.

[2]徐金鸿.现代抛丸器几个疑点的质疑[A].第六届铸造机械年会论文[C].1989.

[3]徐金鸿.抛(喷)丸清理技术50问与答[J].中国铸机,l990(2):46-44.

[4]曾辉.抛丸器分丸纶直经的计算[J].中国铸机,l990(2):40-44.

[5]于茂旺,姜青河.械进丸抛丸器中弹丸进入分丸器窗口后的运动分析[J].铸造设备研究,2007(1):6-9.

[6]于茂旺,姜青河.定向套与分丸轮间隙中的弹丸运动分析[J].铸造设备研究,2007(3):1-2.

[7]张万钧.曲线叶片园孤半径的确定[J].中国铸机,l986(3):7-10.

The Optimal Design of Impeller Head in Shot Blasting Machine

XU Jin-hong

(Jinan Foundry and Forging Machinery Institute,Jinan Shandong 250022,China)

This paper made additional analysis to the shape of the impeller blade mentioned in the paper“The optimal design of impeller head in shot blasting machine”published in the periodical of Foundry Equipment Research(Issue:NO.3,2001),The leaned blade has advantages of long using life,high shooting speed,lower energy consumption and stability in use.The design method of the window in the control cage was put forward.The rational window width of control cage is proved 54°.The failure analysis in the design was corrected.

shot blasting machine,impeller head,control cage,design

TG243

A

1674-6694(2010)04-0001-06

2010-07-06

徐金鸿(1932-),男,高级工程师,主要从事铸造设备开发研究。