烟气脱硫工艺的研究

□文/朱东升 黄 徐 胡海兰.兰州石化公司研究院 .兰州石化公司

烟气脱硫工艺的研究

The Study on Flue Gas Desulfurization Process

□文/朱东升1黄 徐2胡海兰1

1.兰州石化公司研究院 2.兰州石化公司

目前工业生产中脱除硫化物的净化技术分为湿法工艺和干法工艺两大脱硫体系。湿法采用不同的脱硫剂,构成不同的脱硫方法。本文介绍了国内外烟气脱硫工艺技术,对比分析了几种烟气脱硫的工艺技术优缺点。

烟气脱硫 氨法脱硫 二氧化硫

近年来我国二氧化硫年排放量在2 000万吨以上,居全球首位,我国已成为仅次于欧洲和北美的第三大酸雨区。硫氧化物和氮氧化物是公认的严重污染物,一直以来,人类为降低这些有毒气体排放量进行着不懈的努力。一方面通过研究和开发新技术以尽早攻克“三废”难题;另一方面通过减排条例、法律和标准的制定,强制要求降低有毒气体污染物的排放。控制二氧化硫排放,保护大气环境的紧迫要求,促使资源化烟气脱硫技术全面推广应用。

一、烟气脱硫技术简介

目前工业生产中脱除硫化物的净化技术分为湿法工艺和干法工艺两大脱硫体系。湿法脱硫的工作硫容高,工艺操作弹性大,处理硫负荷性能强,特别是其系列中广泛应用的湿式氧化法,还具有连续运行的特点,适用于高含硫量工艺气体的净化。通常前配置为半水煤气脱硫、变换气脱硫,其工艺较为复杂,多单元控制的难度更大。

干法脱硫则净化度高,设备布局简单,工艺操作方便,还可转化吸收有机硫化物,多用于脱碳后工艺气体的精脱硫。

二、典型工艺对比

1. 石灰石—石膏湿法烟气脱硫

石灰石—石膏湿法脱硫是目前世界上技术最为成熟、应用最多的脱硫工艺。该工艺以石灰石浆液作为吸收剂,通过石灰石浆液在吸收塔内对烟气进行洗涤,发生反应,以去除烟气中的SO2,反应产生的亚硫酸钙通过强制氧化生成含两个结晶水的硫酸钙(石膏),脱硫后的烟气从烟囱排放。

优点:技术成熟,运行可靠,目前国内烟气脱硫的8 0% 以上采用该法,设备和技术很容易取得;脱硫剂石灰石易得,价格便宜,且周边已有制粉企业,副产品石膏目前有一定的市场;对锅炉负荷变化有良好的适应性,在不同的烟气负荷及SO2浓度下,脱硫系统仍可保持较高的脱硫效率及系统稳定性。

缺点:占地面积较大,脱硫塔设备投资稍高;脱硫塔循环量大,耗电量较高;系统有发生结垢、堵塞的倾向;石膏纯度须在94% 以上才有出路。

2. LCFB—FGD循环流化床脱硫技术

锅炉排出的烟气直接进入流化床反应塔与塔内高浓度的脱硫剂反应,完成脱硫。脱硫后的烟气进入电除尘器除尘净化后,经引风机,由烟囱排出。

优点: 系统阻力低,确保锅炉正常运行;断面风速高,床体瘦长,占地少,有利于现有电站锅炉的烟气脱硫剂技术改造;负荷调节比例大,负荷调节快,适合负荷波动大的场合;系统对烟气的含尘要求不高,系统不运行时,可直接作为烟道使用,系统的可用率高。

缺点: 脱硫效率相对较低,国内目前运行的系统中脱硫效率基本在80%左右;适应范围较小, 适用范围为一炉一塔或二炉一塔,对多炉一塔则系统的稳定性较差;脱硫产物由于含量复杂,基本无法利用。

3. M gO湿法烟气脱硫技术

工艺系统主要包括:烟气系统、SO2吸收系统、脱硫剂浆液制备系统、副产物处理系统、事故浆液系统、工艺水系统等。

优点:技术成熟,运行可靠。氧化镁脱硫技术是一种成熟度仅次于钙法的脱硫工艺。在日本和美国,氧化镁脱硫在各工业领域得到一定应用。并且目前在国内也已有使用,但副产品抛弃不回收;脱硫效率高。在化学反应活性方面氧化镁要大于钙基脱硫剂,氧化镁的分子量较碳酸钙和氧化钙都比较小,因此其他条件相同的情况下氧化镁的脱硫效率要高于钙法的脱硫效率,一般情况下氧化镁的脱硫效率可达到95%~98% ;副产品亚硫酸镁是造纸工业的化工原料,亚硫酸镁/硫酸镁是重要的肥料,可以生产含镁复合肥。

缺点:副产品回收困难。因M gSO3和M gSO4在水中的溶解度较高,如采用蒸发结晶的办法将消耗大量能源。对于本项目最经济的办法就是加入生石灰CaO,此法实际上就是“双碱法”。其最终副产品也是石膏;到目前为止,国内还没有带回收副产品的镁法脱硫装置;镁法脱硫工艺成立的前提是:副产品有市场,能回收再利用,出路有造纸业(MgSO3)和硫酸生产厂。

4. 氨—肥法烟气脱硫工艺

氨—肥法技术以水溶液中的SO2和NH3的反应为基础,采用氨将废气中的SO2脱除,得到亚硫酸铵中间产品。采用压缩空气对亚硫铵直接氧化,并利用烟气的热量浓缩结晶生产硫铵。

优点:氨一肥法脱硫技术将回收的二氧化硫、氨全部转化为硫酸铵化肥;尤其适用高硫煤;脱硫效率较高,可达90%~95%;占地面积相对较小;系统阻力较小,脱硫塔总阻力在1 250Pa左右,一般可以利用原系统风机。

缺点:对烟气中的尘含量要求较高(不大于200m g/m3),如烟气中尘含量达到350m g/m3,平均每天将有近1吨的滤料要清理;脱硫成本主要取决于氨的价格。氨的消耗为1吨SO2消耗0.5吨氨。如氨的价格上涨较多,将影响脱硫成本(一般地说,硫铵价格与氨的价格挂钩, 同涨同降);系统须采用重防腐:如氨系统泄漏,易造成二次污染。

5. 可再生胺脱硫技术

CANSOLV可再生胺脱硫技术是湿法回收法,使用专利胺液循环高效吸收烟气中的SO2, 效率可高达99%以上。根据汽提原理,利用工厂的低压蒸汽加热吸收了SO2的胺液,将纯SO2气体从胺液中解吸出来,得到的高纯度饱和SO2气体可用来制酸或硫磺,而再生出来的胺液回到系统循环再用。

优点:脱硫效率高,脱后烟气含硫量可在50m g/m3以下;系统操作、维护简单可靠。

缺点:需要有硫磺回收或硫酸等下游配套装置;再生蒸汽消耗量较大,能耗成本高;有机胺的抗氧化性、过程中生成的盐需要很好地解决。

6. 日本新型半干式烟气脱硫技术

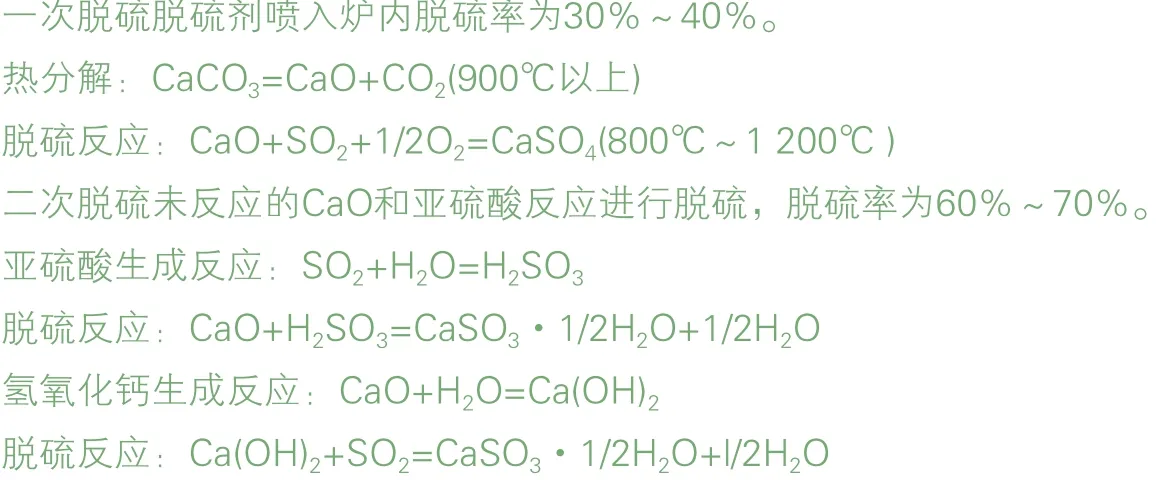

半干式烟气脱硫方法首先将脱硫剂(CaCO3、Ca(OH)2)吹入燃烧炉内进行一次脱硫,然后再向排气中喷水使它与未反应的CaO反应进行二次脱硫。其流程见图1。

该方法综合了炉内注射式和湿式脱硫法的优点,主要有过程简单无排水问题;设备占地面积小,运行操作和保养容易;建设费用低;动力消耗少;经济效率高等等。脱硫过程如下:

综合脱硫率为80%左右,副反应CaSO3即可以直接废弃处理又可进一步氧化成石膏加以利用。

7. 活性炭脱硫脱硝技术

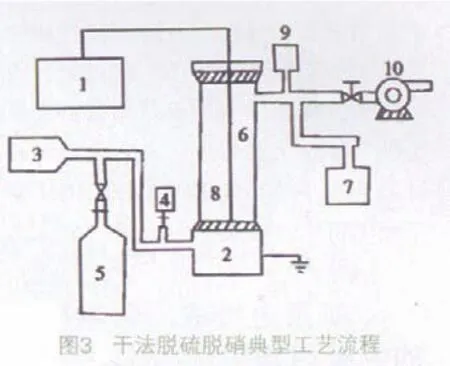

活性炭脱硫脱硝技术是以德国和美国为中心在20世纪50年代开始研究的,日本起始于60年代,但在70年代后才有快速发展。在此就日本在这一技术开发上处于领先地位的电源开发株式会社的研究作一些介绍。这种技术的处理工艺如图2所示,图中脱硫塔活性炭吸附排气中的SOx,脱硝塔活性炭使NH3与NOx反应,分离塔加热活性炭脱去SOx再生活性炭。

从最新验证性实验(燃煤排烟SOx800ppm,NOx190ppm)得出中试结果及经济性评价如下:

(1)没有发生装置故障和活性炭过热问题, 具有可靠性、安全性;

(2)脱硫率能达到97%以上,脱硝率能达到80%以上;

(3)工业用水量只有湿法脱硫的1/60,排水量可减少1/10。

(4)在现有的锅炉排放气体和环境条件下,对干式同时脱硫脱硝技术和目前所使用的技术进行比较,结果两者的建设费干式同时脱硫脱硝技术稍低,但是活性炭的成本高,干式同时脱硫脱硝技术的运行费用比较高。如果今后环境指标更加严格,性能优越的干式同时脱硫脱硝技术是能够与现代技术竞争的。另外,这一技术对于用水困难的地区更具意义。

8. 脉冲放电法脱硫脱硝技术

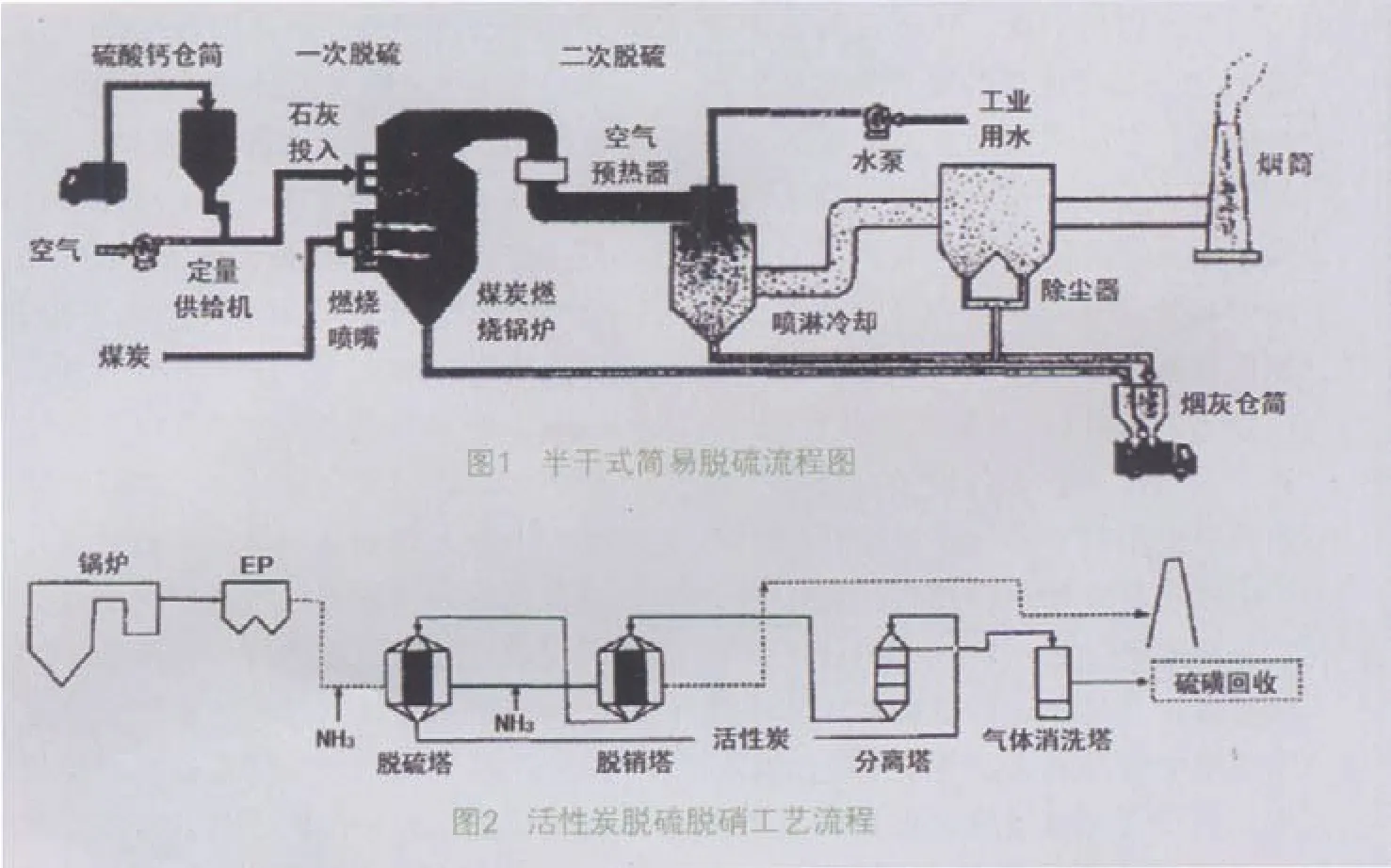

脉冲电晕放电法于2 0世纪8 0年代中后期从电子束法发展而来,其脱硫脱硝机理与电子束法基本相同。两者主要区别是后者利用快速上升的窄脉冲电场加速而得到高能电子形成非平衡离子体状态,产生大量的活性粒子而驱动电子的能耗极小,因而较前者能量利用率高,同时获得较高的脱硫脱硝效率。由于这种方法设备简单,投资省,操作简便,成为国际上干法脱硫脱硝的研究前沿。现在所研究的典型实验工艺流程如图3。

目前脉冲电晕放电法仍处于中间试验阶段, 还有许多问题有待研究解决(如实验研究不充分,脱除过程研究不深入和脉冲电源的性能有待改善等)。

综上所述,钙法属资源抛弃型,产品为石膏渣和二氧化碳;氨法脱硫属资源回收型,产品为硫铵化肥。钙法脱硫技术在国外已很成熟且公开,是目前各国普遍使用的商业化技术。与此相比,我国拥有发展氨法烟气脱硫的优越条件。国内合成氨市场的供应量在每年3 500万吨以上,为氨法脱硫提供了强有力的原料保障。此外,氨法脱硫产品是具有较大市场空间的硫铵化肥。

略

图3 干法脱硫脱硝典型工艺流程

——彗星猎手的副产品