污泥酸性发酵获取SRB碳源的研究

宋秀兰,段长征,李亚新

(1.太原理工大学环境科学与工程学院,太原 030024;2.晋中市环境科学研究所,山西晋中 030600)

污泥是污水处理中产生的固体废物,数量巨大,如何妥善处理这些污泥,已成为世界各国学者共同关注的课题[1]。20世纪90年代以来,污泥处理的发展趋势是污泥资源化[2]。生物法处理硫酸盐酸性废水技术是废水处理研究的前沿课题。由于含硫酸盐的废水中有机物含量少,生物法处理时需要外加碳源(也称电子供体),生物法处理这类废水的关键在于选择技术可行、经济合理的碳源物质[3]。Prasad等[4]认为未经厌氧消化的污泥是生物处理硫酸盐酸性废水的适合的碳源,即利用污泥酸性发酵产物乙酸、丙酸、丁酸等作为碳源。对于不同的碳源物质,硫酸盐还原菌(sulfate-reducing bacteria,SRB)还原SO42-的速率也不相同,乙酸、丙酸、丁酸作为SRB的碳源,SRB还原SO42-速率顺序由大到小依次为丙酸、丁酸、乙酸[5]。为了尽可能利用污泥中碳源物质并使硫酸盐还原反应器有最大的还原能力,必须在污泥酸性发酵产物中提高SRB易利用的短链脂肪酸的比例。本研究采用间歇运行的序批式反应器,用正交实验方法考察了污泥体积分数、温度、搅拌方式对污泥产酸量及污泥酸性发酵产物组成的影响。

1 实验部分

1.1 实验装置

采用序批式反应器进行污泥酸性发酵实验,反应器由内径148 cm、高39.5 cm的有机玻璃柱制成,总容积6.78 L,有效容积 6.6 L;反应器一侧等间隔设置三个取样口,底部中心也设有一个取样口,用于排水。反应器上部加盖密封,中心位置高,设有一个∅6 mm圆孔,用于插入搅拌棒,采用O形圈密封,避免空气从中心进入。盖上还设两个∅10 mm的圆孔,一个用于进泥和取样,进泥和取样后用橡胶塞密封;另一个用于放温控探头,还设一个∅6 mm圆孔用于形成水封和排出气体。其装置见图1。

图1 实验工艺流程图

为了控制实验温度,设有恒温加热系统,将反应器置于恒温箱内,恒温箱是由自制木箱外加隔热保温材料泡沫塑料组成。恒温箱内设置4个100 W白炽灯泡作热源,由XMTD数码温控仪控制。为使污泥与水充分混合,采用天津华兴科学仪器厂生产的D-8401型精密多功能电动搅拌器进行可调速机械叶片搅拌。搅拌棒为直径∅6 mm长430 mm的不锈钢钢棒,钢棒上均匀焊接3个不锈钢片作为搅拌叶片。搅拌为间歇搅拌,由HB-88型电子定时间歇开关来实现。采用第二档进行搅拌,转速150 r/min左右。

1.2 污泥性质

实验用泥取自太原市河西北中部污水处理厂脱水污泥,将其与沸水配制成一定浓度泥水混合液,置于反应器中,不调节pH值,不接种产酸菌,让其自然发酵。由于实验过程中气体量少,污泥流动性差,从一侧排水口不宜取样,只能从上部取样,这样易使空气进入反应器,即反应器不能严格密封,反应器中氧化还原电位在-100~48 mV,而产甲烷菌的氧化还原电位为-350 mV,故反应器可有效抑制产甲烷反应。泥水混合液起始pH值为6.41~6.89。实验共进行了9次,其污泥性质见表1。

表1 实验用污泥的性质 %

1.3 实验方法

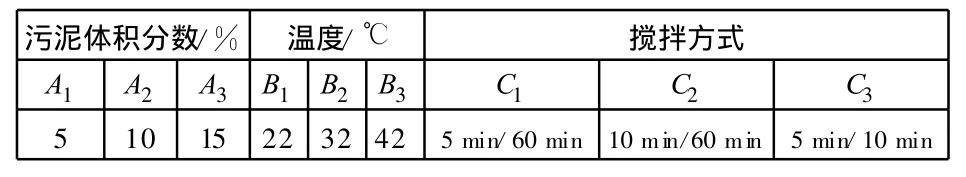

实验采用间歇运行方式(分批进料、分批出料方式),用正交试验方法分析温度、污泥体积分数、搅拌方式等对污泥产酸量及污泥发酵产物组成的影响,实验因素见表2。

表2 实验因素水平表

选用L9(34)正交表进行试验。

污泥酸性发酵效果,一方面以污泥产酸量来衡量。污泥产酸过程产生挥发酸(volatile fatty acid,VFA),以总乙酸计,计算公式如下:

挥发酸质量浓度=乙酸质量浓度+1.419×丙酸质量浓度+1.701×丁酸质量浓度[6]。

污泥产酸量为每1 g挥发性固体(VS)产生的总酸量(g)[7]。

另一方面,污泥酸性发酵是为了获取SRB碳源,而SRB对丙酸利用率大于对乙酸、丁酸的利用率,所以希望污泥酸性发酵产物组成中丙酸质量分数较大。

1.4 分析方法

污泥总固体(TS)、污泥挥发性固体、污泥挥发分、含水率等,采用称重法测定;pH值和氧化还原电位(ORP),采用PHS-3C型精密pH计测定;挥发酸质量浓度,采用GC-122型色谱仪(FID检测器)测定。

2 结果与讨论

2.1 污泥体积分数、温度、搅拌方式对污泥产酸量的影响

污泥酸性发酵效果以污泥最大产酸量衡量,正交实验结果见表3。

表3 正交试验分析表

从表3来分析各因子水平改变对实验的影响。

从因子A的角度来看,取A2最好,即污泥体积分数取10%时试验结果最好。

从因子B的角度来看,取B1时试验结果最佳,即温度取22℃时试验结果最好,22℃、42℃时污泥产酸量高于32℃时污泥的产酸量。这是因为中温产甲烷菌的最适温度为35℃左右,32℃与35℃接近,此时产甲烷菌活性大于22℃、42℃时产甲烷菌活性,污泥酸性发酵产生的挥发酸被乙酸产甲烷菌消耗,使得32℃时检测的污泥最大产酸量低。污泥酸性发酵达到最大产酸量所用时间不同,是由于污泥的性质和污泥中微生物组成不同造成的。

从因子 C的角度来看,取 C2、C3较好,从节能的角度考虑,适宜的搅拌方式取C2,即每60 min搅拌10 min。

由表3中的极差大小说明,B因子的影响最大,A因子的影响次之,C因子的影响最小。

经上述综合比较分析,可以得出采用间歇运行方式的污泥产酸最大化条件为A2B1C2,即为第4号实验,污泥体积分数为10%,温度为22℃ ,搅拌方式为每间隔60 min搅拌10 min。在该工况下,13 d时污泥产酸量最大,每1 g VS产生0.171 g VFA。

2.2 污泥体积分数、温度、搅拌方式对污泥酸性发酵产物组成的影响

由表4知,第4号和第7号这两种工况下,污泥酸性发酵产物中丙酸质量分数较高,乙酸质量分数较低,考虑到污泥产酸量及能耗仍选 A2B1C2为最优方案。经测定该工况下VS的去除率为21.58%,其污泥酸性发酵产物中乙酸、丙酸、丁酸质量分数分别为31.66%,33.64%,34.70%,为混合酸发酵。在该工况下进行了重现试验,取得了基本一致的效果。

表4 九种实验条件下污泥酸性发酵产物组成 %

3 结论

1)污泥酸性发酵实验不接种厌氧泥、不调节pH值(起始 pH 值为6.41~6.89),反应器ORP值为-100~48 mV,采用间歇运行方式运行。

2)温度对污泥产酸量影响显著,搅拌方式、污泥体积分数影响不显著。

3)最佳工况为:温度22℃、污泥体积分数为10%、每间隔60 min搅拌10 min。在此工况下,污泥产酸量最大,每 1 g VS可产生0.171 g VFA,污泥酸性发酵产物组成中乙酸、丙酸、丁酸质量分数分别为31.66%,33.64%,34.70%,为典型混合酸发酵,VS的去除率为21.58%。

[1]尹军.污水污泥处理处置及资源化利用[M].北京:化学工业出版社,2005.

[2]张光明,张信芳,张盼月.城市污泥资源化技术进展[M].北京:化学工业出版社,2006.

[3]Prasad D,Wai M,Berube P,et al.Evaluating substrates in the biological treatment of acid mine drainage[J].Environment Technology,1999,20(5):449-458.

[4]Kalyuzhnyi S,F ragoso C L,Martinez J R.Investigation of sulfate reduction in a UASB reactor using ethanol as electron donor[C].Proc.8th International Conf on Anaerobic Digestion.Sendai Japan,1997:25-29.

[5]宋秀兰,李亚新.乙酸、丙酸和丁酸为SRB碳源时的利用率[J].中国矿业大学学报,2007,36(4):527-530.

[6]胡荣笃.用乙酸计量各种脂肪酸时的换算方法[J].中国沼气,1995,13(2):46-47.

[7]Ross M Kyle,Holtzapple Mark T.Laboratory method for hig h-solids countercurrent fermentations[J].Applied Biochemistry and Biotechnology,2001,94:111-126.

[8]胡纪萃,周孟津,左剑恶,等.废水厌氧生物处理理论与技术[M].北京:中国建筑工业出版社,2003.