基于 Pro/E的变径管失效分析及结构优化设计

李永飞,吕瑞典,蔺亚军,张 鑫

(西南石油大学机电工程学院,成都 610500)

基于 Pro/E的变径管失效分析及结构优化设计

李永飞,吕瑞典,蔺亚军,张 鑫

(西南石油大学机电工程学院,成都 610500)

利用有限元软件 Pro/E对失效的异径管进行了静力学分析,得到了异径管应力分布图,找到了异径管失效的原因。在此基础上对异径管的结构进行了改进,并运用 Pro/Mechanica软件对异径管进行了强度校核,结果表明,结构改进后异径管的强度能够满足使用要求。

变径管;结构;应力分析;有限元法

Abstract:Based on statistics analysis of an invalid tapered pipe with finite element software Pro/E,the stress distribution diagram was obtained and cause of tapered pipe failure was found.Structure of tapered pipe was improved accordingly,and its intension was checked with Pro/MECHAN ICA software.The result showed that the intension of tapered pipe could meet the using demand after structure improvement.

Key words:tapered pipe;structure;stress analysis;finite elementmethod

有限元法可以用来求解零部件的应力、应变,在零部件结构设计和优化中已经得到了广泛应用。在零部件失效分析和修复性再设计中,可以利用 Pro/Engineer功能完成三维建模,再利用 Pro/Mechanica模块的有限元分析功能进行应力分析,发现零部件强度薄弱部位,然后在 Pro/Mechanica模块中进行零部件结构修改,并进行应力分析。如此反复就可以得到适用的零部件结构参数。本文用 Pro/Mechanica软件对异径管断裂现象进行分析和结构改进,介绍 Pro/Mechanica软件在零件结构设计中的应用。

1 失效原因分析

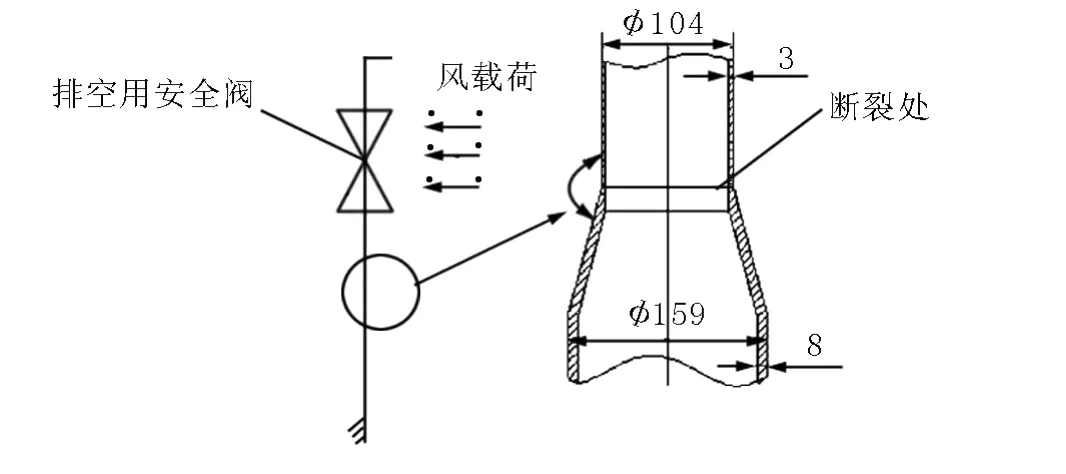

某化工厂汽水分离器中有 1个异径管发生断裂。图1为该异径管的结构。该异径管安装在蒸汽排空管线中。断裂处位于锥形管直径较小的一端(简称锥体小端)到直管之间的过渡区域。异径管的材质为 20钢,工作温度为 350℃,工作压力为4.2 MPa。失效时工作压力为 4.7MPa,管内介质为饱和蒸汽。

图1 异径管结构

锥体小端发生的是横向失效,因此根据该处的纵向拉应力进行强度校核 (暂不考虑应力集中)。

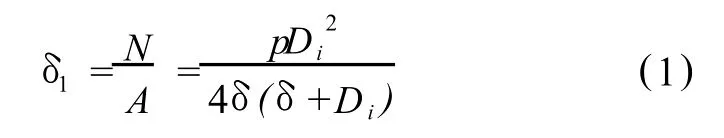

锥体小端受到的拉应力由 2部分组成:由蒸汽压力产生的纵向拉应力δ1,和风载荷作用在此处的弯矩产生的最大拉应力δ2。由文献 [1]第 16~19页得

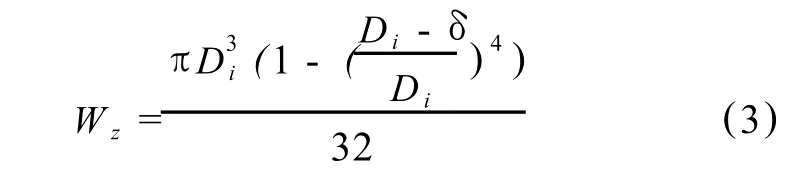

式中,N为管中蒸汽压力产生的轴向力,A为异径管小端的横截面积,p为异径管中蒸汽压力,MPa;Di为异径管小端内径,mm;δ为异径管小端壁厚,mm。

将p=4.7 MPa、Di=98 mm、δ=3 mm代入式(1)计算 ,得 δ1=37.24 MPa。

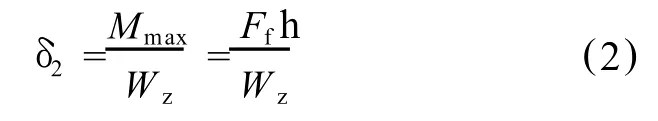

由文献 [2]第 167~173页得

式中,Ff为风载荷,根据连接在异径管上端安全阀的迎风面积和天气情况估算,估算值为300.623 N;h为将风载荷简化成集中载荷时,其作用点离锥体小端的纵向距离,取 430 mm;Wz为锥体小端处的抗弯截面模量,mm3。

将Di=98 mm、δ=3 mm代入式 (3)计算,得Wz=23.36 mm3。

将Wz=23.36、Ff=300.63 N、h=430 mm代入式 (2)计算 ,得 δ2=5.333 MPa。

将δ1与δ2相加得到锥体小端受到的最大拉应力为 42.776 MPa,取为 43 MPa。

根据国家标准 GB150—1998,钢制压力容器在350℃时 20钢管的许用应力为 92MPa,因此异径管强度能够满足使用要求。由于失效发生在锥体小端处,而且异形管形状变化较大,初步判断失效是由应力集中引起的。为验证这一推断,用 Pro/Mechanica软件对异径管进行有限元分析。

2 几何模型的建立和有限元分析

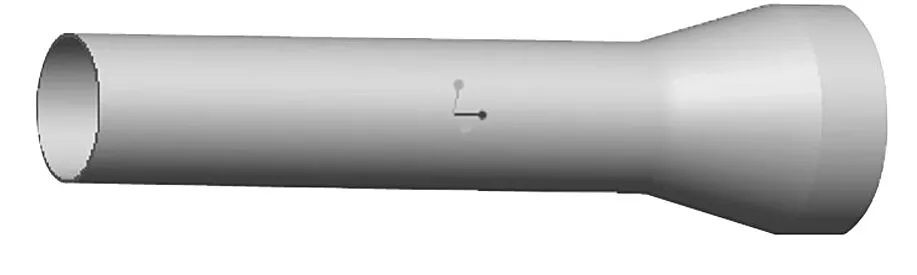

在不影响锥体小端力学分析的前提下,对该异径管结构进行适当简化,忽略安全阀的外形。为了显示风载荷的作用点位置,将直管长度延长到430 mm。

2.1 几何模型

在 Pro/Engineer环境下建立异径管几何模型,然后转入 Pro/Mechanica环境进行力学分析。

在实际使用中该异径管直径较大的一端 (简称大端)连接在固定设备上,小端连接 1个用于排空的安全阀 (如图1所示)。可以认为大端是固定的,小端是自由的。三维模型需要模拟这种情况,因此在大端的断面自由度全部约束。考虑到仅仅是纵向拉应力引起失效,所以忽略引起管道周向拉应力的管内蒸汽压力。在模型中,将管间纵向拉力和风载荷看作作用在模型上端面上的一个组合载荷。建立的几何模型如图2。

图2 异径管几何模型 (小端过度圆角半径为 10 mm)

2.2 有限元分析

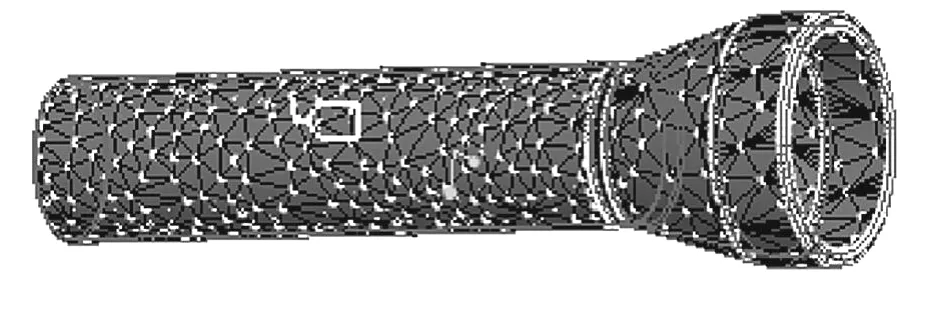

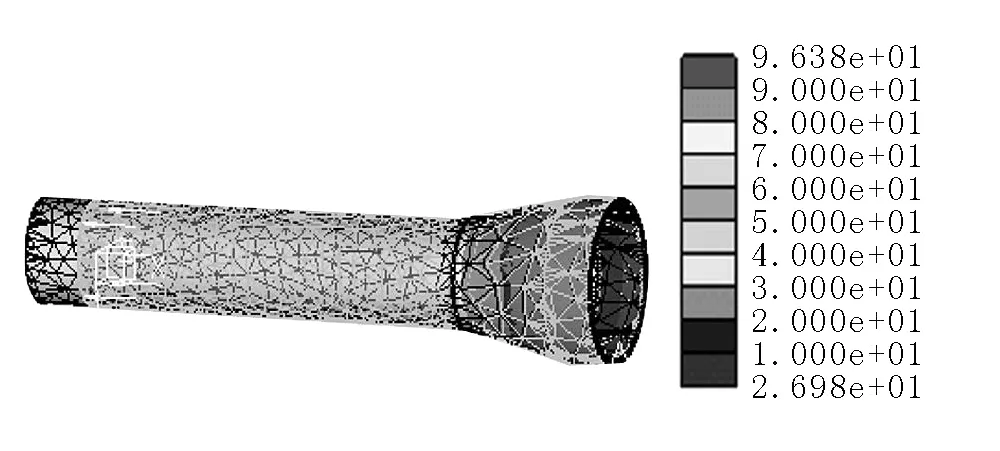

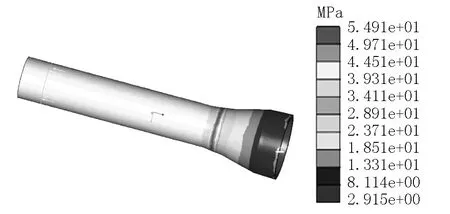

为了获得异径管在组合载荷作用下的应力分布情况,在 Pro/Mechanica环境下进行静载荷分析。分析前对异径管三维几何模型进行网格划分 (如图3)。然后进行有限元计算,给出了异径管纵向应力分布图 (如图4)。

图3 异径管网格划分

图4 异径管应力分布云图

由图4可以看出,小端与锥面过度处的应力最大,达 96.38 MPa,远高于直管的平均应力。由于失效发生在锥体小端处,所以需要对异径管的结构进行改进,以减缓异径管锥体小端过度处的应力集中。

3 用 Pro/Mechanica对异径管的有关参数进行灵敏度分析[3-6]

要减缓应力集中现象,需要对异径管结构加以改进。结构改进方法有多种,通过一般宏观分析,其中有 3种方法比较容易实现:①增大角度α;②增大锥体小端与直管间过渡处的圆角半径;③增加壁厚。现利用 Pro/Mechanica模块对以上 3种情况进行灵敏度分析,通过对生成的一系列关系曲线 (如图5~8)的分析,找出最有利且切实可行的改进方法。

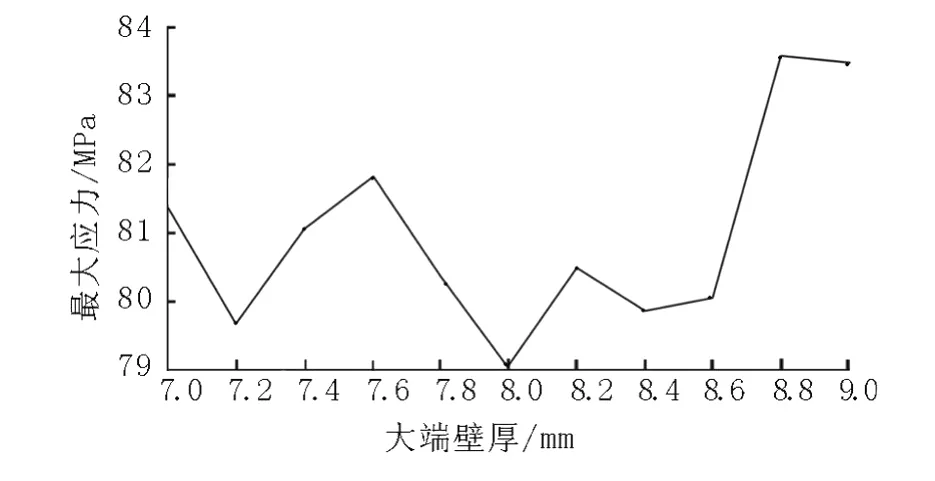

图5 应力随大端壁厚的变化曲线

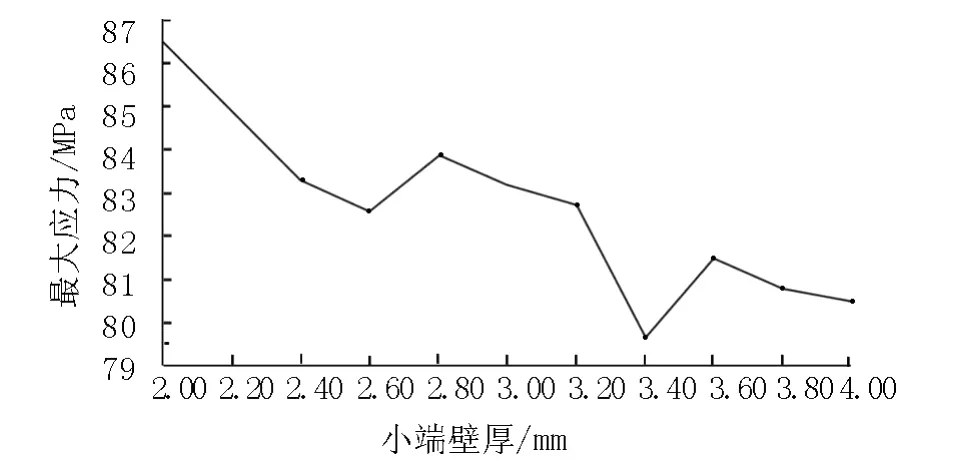

图6 应力随小端壁厚的变化曲线

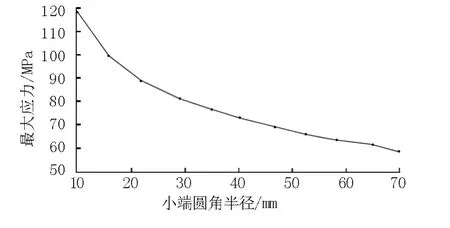

图7 应力随小端圆角半径的变化曲线

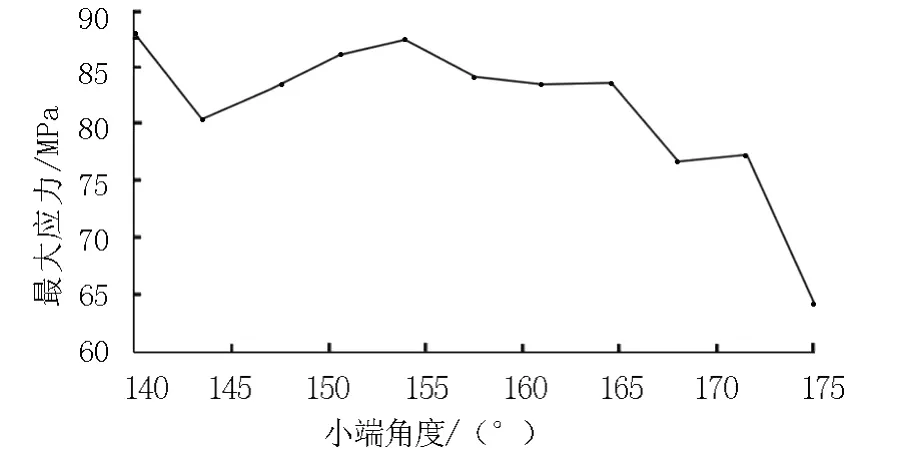

图8 应力随小端角度的变化曲线

由图5~6可以看出,在一定范围内增加壁厚可以减缓应力集中,但它是以增加零件质量进而增加成本为代价的,这样对它的经济性与制造工艺性将产生不利影响,所以采用增加壁厚的方法来降低应力集中不是最科学的办法。考虑到减小锥度会增加锥体的高度,管道安装时容易与设备的其他部件发生干涉,并且由图8可以看出只有小端角度α很大(175℃左右)时才能有效减小应力集中;由图7关系曲线可以看出,采取增大圆角半径的方法可以有效的降低应力集中。图9为圆角半径等于 70 mm时的应力云图,可见应力集中程度已经降低到安全范围内。

图9 圆角半径等于 70 mm时的应力分布云图

4 结论

1) 用 Pro/Mechanica软件对失效异径管进行有限元应力计算后发现,发生在异径管锥体小端处的应力集中是导致异径管失效的根本原因。

2) 根据灵敏度分析结果,增大锥体小端与直管之间过渡处的圆角半径、增大小端角度α、增加厚度,均能减小应力集中。但综合其他因素,最后采用增加过度圆角半径的方法来降低应力集中。

3) Pro/Mechanica是实用性较强的有限元分析软件,可以用来快速而准确地发现零部件应力分布情况,帮助工程技术人员对零部件结构设计加以改进,减少设计周期及成本。

[1] 刘鸿文.材料力学 (上册)[M].北京:高等教育出版社,1992.

[2] 二代龙震工作室.Pro/MECHANICA Wildfire 3.0/4.0结构 /热力分析[M].北京:电子工业出版社,2008.

[3] 葛正浩,杨芙莲.Pro/ENGI NEER Wildfire 3.0机械结构有限元分析[M].北京:工业出版社,2007.

[4] 唐兴波,李 黔,刘永刚.膨胀管变径膨胀工具结构优化设计[J].石油矿场机械,2008,37(11):24-25.

[5] 刘 勇,兰 芳,练章华.膨胀套管关键技术的分析[J].石油矿场机械,2005,34(6):19-22.

[6] 杨冬平,王德勇,高学仕,等.石油套管膨胀仿真及膨胀锥角设计[J].管道技术与设备,2007(2):27-28.

Pro/E-based Failure Analysis on Tapered Pipe with Finite Element Method and its Structure Improvement

LI Yong-fei,LV Rui-dian,LIN Ya-jun,ZHANG Xin

(College of Mechanical and Electrical Engineering,Southwest Petroleum University,Chengdu610500,China)

TE9

B

1001-3482(2010)05-0036-03

2009-10-19

李永飞 (1982-),男,河南周口人,硕士研究生,主要研究方向为石油及化工机械,E-mail:lyf1982612@163.com。