分体轴承式减扭防磨工具设计与安全性分析

廖前华,祝效华,刘少胡,石昌帅,杜 鹃,刘 洪

(1.中海石油 (中国)有限公司天津分公司,天津 300452;2.西南石油大学机电工程学院,成都 610500;3.胜利油田高原石油装备有限责任公司,山东东营 257091)

分体轴承式减扭防磨工具设计与安全性分析

廖前华1,祝效华2,刘少胡2,石昌帅2,杜 鹃1,刘 洪3

(1.中海石油 (中国)有限公司天津分公司,天津 300452;2.西南石油大学机电工程学院,成都 610500;3.胜利油田高原石油装备有限责任公司,山东东营 257091)

在大位移井和狗腿度超标的深直井中,钻柱接头或本体与套管或岩石产生摩擦与碰撞,钻柱承受大的摩擦扭矩,长时间工作后钻柱局部壁厚减薄而导致钻具断裂失效,套管也会发生过量磨损,降低油井寿命。为解决该问题,设计了一种销栓连接分体轴承式减扭防磨工具,工具的轴承及复合套可分别减少扭转和轴向的摩擦阻力,且可吸收横向振动。对 φ139.7 mm(51/2英寸)规格工具的主要承载件及易损件进行了安全性分析。结果表明,本体、钢球和螺栓工作安全性高,该工具可用于大位移井和深直井的钻井作业。

减扭防磨工具;分体轴承;安全系数;有限元

Abstract:Bump and friction with casing or rock happens on drill string joint or tool’s body,which leads to big friction and torque of drill string in extended reach well and deep vertical well of excess dogleg’s degree,localized thin wall of drill string leads to fracture failure after working long hours of drill string,excesswear also occurs on casing,itwill reduce the well’s production life.A torque-reducing and antigalling tool of splitting-bearing was designed to solve the above questions;the bearing and the compound sleeve of this tool could reduce torque and axial friction resistance,and also absorbed transverse vibration.The main bearing and wearing parts of 51/2"standard tool’s safety analysis was finished,and the resultwas that the body,the steel ball and the bolt of toolwere very safe,this tool can be applied in extended reach well and deep verticalwell during drilling.

Key words:torque-reducing&anti-galling tool;splitting-bearing;safety factorl;finite element

在大位移井和狗腿度超标的深直井钻井过程中,钻柱将承受较大的摩擦阻力。摩擦阻力阻碍了驱动扭矩和钻压的有效传递,降低机械钻速甚至导致零进尺;扭矩超过钻柱承受能力将会导致钻具断裂失效,致使无法钻进。同时,旋转钻柱与下井壁套管发生接触摩擦,接触摩擦直接导致套管和钻柱的磨损,摩擦因数越大,狗腿度越严重,侧向载荷 (或钻柱自重)越大及转速越高,则磨损越快。钻柱严重磨损后将降级使用或直接报废。套管磨损后整体强度降低,在复杂的地质条件下极易过早挤毁和破漏,从而严重影响油井寿命和油气开采。因此研究高效的减扭防磨工具有积极意义。

目前常用的减扭防磨工具主要有旋转防磨 TC套式和非金属复合材料式 2类[1-4]。前者使用寿命长,但转动性能待提高;后者防磨效果好,主要用于小尺寸井眼。本文设计了一种转动灵活、适用于中大尺寸井眼的销栓连接分体轴承式减扭防磨工具。

1 结构及工作原理

销栓连接分体轴承式减扭防磨工具的结构如图1。复合套由 2个对开式的复合半套组合,复合半套用螺栓和定位销连接;复合套与钢球接触面为轴承钢,本体轴承槽处有耐磨层,在轴承钢外面硫化有橡胶材料;复合套连接后,滚珠对其上下运动限位;锁紧套用于防止大的岩屑颗粒进入本体与复合套组成的腔体;本体两端为 API螺纹,与上、下钻柱连接。

图1 分体轴承式减扭防磨工具结构

工作时,复合套和本体组成的滚动轴承副可以有效减少摩擦扭矩,复合套外的低摩阻材料还可以有效降低轴向的摩擦阻力,该低摩阻橡胶材料还可以吸收横向振动与冲击,从而保护减扭防磨工具和钻杆接头。

2 安全性分析

钻井过程中,钻柱旋转使得减扭防磨工具与井壁发生间歇碰撞,钢球和复合套及螺钉承受大的侧向力或剪切载荷,本体也承受大拉扭复合载荷[5-6],为此需对上述部件进行安全性分析。

2.1 本体的应力

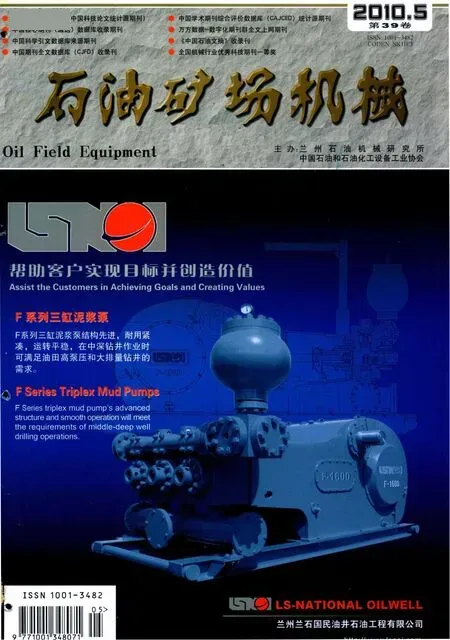

本文利用 CAE软件计算了扭矩 10~50 kN·m、轴向载荷 100~500 kN条件下φ139.7 mm(51/2英寸)规格防磨减扭工具本体的工作应力。力学模型如图2a,应力云图如图2b,由应力云图可以看出,本体应力主要集中在钢球槽及靠近钢球槽的颈部。

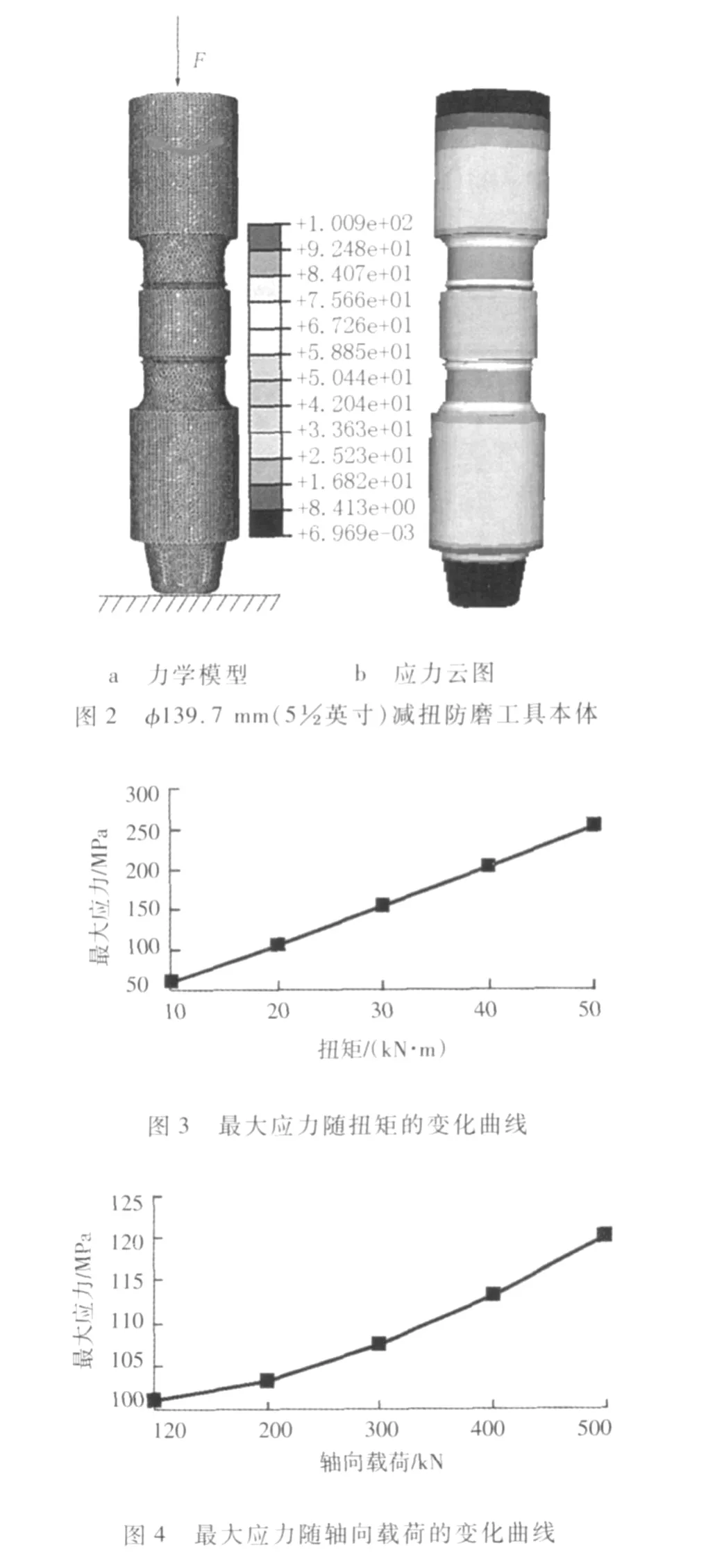

工作应力随轴向负载 (对应不同的轴向安放位置)和扭矩的变化曲线分别如图3(扭矩取20 kN·m)和图4(轴向载荷 250 kN)所示。由计算可知,在常用扭矩和拉伸载荷范围内工具本体的安全系数远大于 2.5(本体材料为 35Cr Mo,屈服强度约为 835 MPa),其结构安全性满足使用要求。

2.2 侧向载荷作用下钢球的接触应力

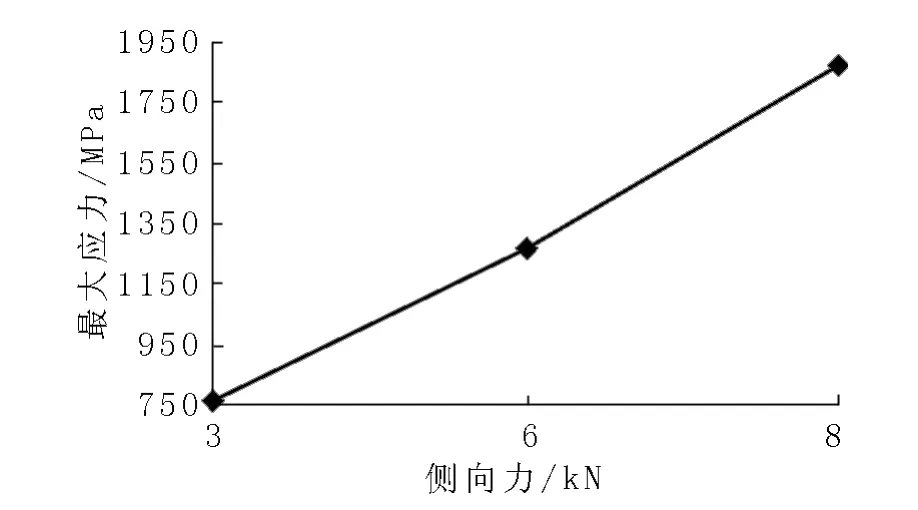

在狗腿度稍严重的井段,由于拉伸作用,减扭防磨工具承受侧向力,该侧向力通过复合套对钢球形成挤压作用,为确保钢球的工作安全性进行钢球的接触力学分析。根据威德福公司减阻防磨工具的使用经验,该类工具工作时承受的侧向力通常为0~3 kN,最大不会超过 8 kN,本次计算取 3~8 kN。工具与井壁接触时,通常情况下由 4个钢珠同时承受侧向力 (上下各相邻的 2个钢珠),在极少的瞬时由 2个钢珠同时承受侧向力 (上下各 1个钢珠),本文取极限工况 (后者)对钢球的接触应力进行分析计算[7]。图5为钢球的应力云图和半剖视图,图6为钢球峰值应力随侧向力的变化曲线。由图6可看出,在常见的侧向力工作范围 (<3 kN)钢球的工作安全系数约为 2.5(石油井下工具轴承的屈服强度一般在 1 930 MPa左右),在概率极小的极限工况下(上下均仅有 1个钢球负载且侧向力为 8 kN),钢球的安全系数仍≥1,因此该设计的安全性可以满足使用要求。

图5 钢球应力云图及半剖视图

图6 钢球侧向力对最大应力的影响

2.3 螺栓抗剪应力

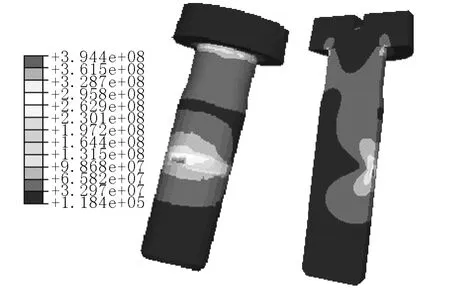

减扭防磨工具的 2个复合套使用高强度螺栓连接。连接后的螺栓承受一定的预应力;工具在井下工作的某些瞬时,在 2个复合半套对接面处,螺栓受侧向力引起的剪切作用。为确保螺栓的工作安全性,采用有限元方法[8]分析了考虑预应力的螺栓恶劣工况 (4个螺栓共承受 8 kN的侧向剪切力)下的工作应力。图7为螺栓应力云图,螺栓的峰值应力主要集中在 2个复合半套的连接处,峰值为 394.4 MPa(螺栓的强度等级是 10.9级,屈服强度为 900 MPa),由分析可以看出螺栓设计也是可以满足使用要求。

图7 工具螺栓应力云图

3 结论

1) 根据对主要承载部件和易损件的力学分析,分体轴承式减扭防磨工具的设计方案是可行的,其安全性满足使用要求。

2) 分体轴承式减扭防磨工具可用于大位移井和深直井中。合理安装工具在钻柱上的位置及数量可有效减少摩阻扭矩并起到防磨作用、防止或者减少因摩阻扭矩过大引起的钻柱事故、提高机械钻速、延长油井寿命。

[1] 孟 伟.钻井配套技术在川东北的应用与实践 [M].北京:地质出版社,2007.

[2] 韦中良,孙金美.常规套管防磨器损坏原因分析与研究[J].钻采工艺,2009,32(1):68-70.

[3] 祝效华,朱虎军,司念亭,等.钻杆减阻工具减阻效果计算与分析[J].海洋石油,2008,28(2):60-62.

[4] 韩秀明,樊建春.钻杆防磨技术的现状和发展 [J].石油矿场机械,2007,36(3):17-22.

[5] 杨永祥,杨海波,褚 耀,等.古平 1井设计井眼与实钻井眼井下钻具的摩阻力计算分析[J].钻采工艺,2001,24(5):15-17.

[6] 祝效华,童 华,刘广川.井下钻具力学特性评价新方法[J].石油矿场机械,2007,36(11):21-23.

[7] 鄢建辉,江久根.带有硬涂层的球轴承应力场分析[J].轴承,2004(9):4-8.

[8] 周焕廷,冯郑红.高强螺栓连接的极限承载能力研究[J].武汉理工大学学报,2009,31(9):49-51.

Design and Safety Analysis of Torque-reducing and Anti-galling Tool of Splitting-bearing

LIAO Qian-hua1,ZHU Xiao-hua2,LIU Shao-hu2,SHI Chang-shuai2,DU juan1,LIU Hong3

(1.CNOOC(China)Ltd.-Tianjin Branch,Tianjin300452,China;2.College of Mechanical and Electronic Engineering,Southwest Petroleum University,Chengdu610500,China;3.Shengli Oilfield Highland Petroleum Equipm ent Co.,Ltd.,Dongying257091,China)

TE921.203

A

1001-3482(2010)05-0030-03

2009-11-05

国家自然科学基金项目(50804040);西南石油大学校级自然科学基金项目 (2007XJZ093)

廖前华 (1977-),男,湖北洪湖人,工程师,1999年毕业于江汉石油学院石油工程专业,主要从事钻井工艺及工具研究,E-mail:liaoqh@cnooc.com.cn。