酶催化高酸价米糠油酯化脱酸工艺的研究

张 明,李桂华,许晓瑞

(河南工业大学粮油食品学院,河南郑州 450052)

酶催化高酸价米糠油酯化脱酸工艺的研究

张 明,李桂华*,许晓瑞

(河南工业大学粮油食品学院,河南郑州 450052)

采用Novozym 435酶催化高酸价米糠油与甘油酯化降低游离脂肪酸含量,探讨了酯化脱酸过程中反应温度、时间、甘油添加量、酶加入量对脱酸效果的影响.单因素试验得出脱酸的最佳工艺条件:加酶量为油量的 3%,甘油添加量为 200%,温度为 90℃,时间为 6 h,米糠油酸价由 24.1 mg/g降到了 4.01 mg/g.对酶催化脱酸进一步做响应面试验优化反应条件,结果表明:酶用量为油量的 3%,温度为 86℃,甘油添加量为理论添加量的 222%,反应 6 h,酸价由 24.1 mg/g降到了 3.9 mg/g.

米糠油;酸价;酯化脱酸;响应面分析

0 前言

米糠油是稻米加工的副产品——米糠制取的油脂.米糠约占稻谷质量 6%~9%,按 2008年我国稻谷产量 1.93亿 t计,米糠约为 1 100万 t,通常米糠含油 16%~22%,可产米糠油 170万 t左右.由此可见,充分利用米糠生产加工油脂,对平衡我国食用植物油的供应将起到举足轻重的作用.

米糠油的脂肪酸组成较为均衡,其中饱和脂肪酸 15%~20%,不饱和脂肪酸含量高达 80%以上,十八碳以上的脂肪酸极少.米糠油中亚油酸含量为 38%,油酸含量 42%,比例为 1︰1.1,符合国际卫生组织推荐的油酸和亚油酸比例为 1︰1的最佳比例[1].由于米糠中含有高活性内源脂肪水解酶,能快速水解其中的甘三酯,所以制取的米糠毛油中游离脂肪酸含量较高,可达 30%~40%.目前,油脂工业上采用碱炼和高真空蒸馏工艺技术精炼米糠油,由于化学法脱酸精炼过程产生废水、精炼率低使其应用受到限制.近年来,人们研究新的脱酸技术即酶法脱酸、超临界流体萃取法和膜法脱酸新技术精制米糠油,新技术与传统脱酸技术相比,可克服传统脱酸技术的缺点,然而工业化应用、经济性评价还需要进一步深入研究[2].

对于酶法精炼高酸价米糠油国内外已有报道:杨博等[2]采用固定化脂肪酶 Lipozyme RM I M应用于高酸值米糠油的脱酸,提高了米糠油的精炼率.Bhattacharyya等[3]采用一种 1,3-特殊脂肪酶 (Mucor miehei),成功地将米糠油的 FFA含量由 30%降低到 3.6%.B.K.De和 D.K.Bhattacharrya[4]研究了高酸值米糠油单甘酯再酯化脱酸法,可将脱胶脱蜡脱色米糠油的 FFA含量降低到 0.5%~3.5%(W/W).作者采用脂肪酶Novozym 435对高酸价米糠油进行酶法催化酯化脱酸研究,为高酸价米糠油的精炼提供一种新的工艺技术方法.

1 材料与方法

1.1 原料

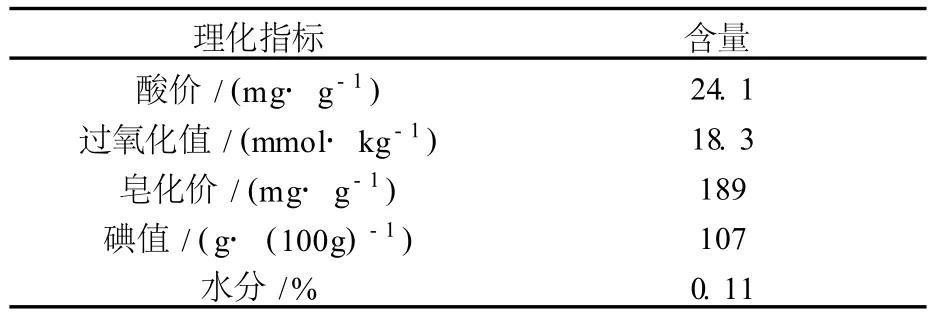

米糠油:固始县豫申粮油工贸公司提供,主要理化性质见表1.

1.2 试剂与仪器

1.2.1 试剂

脂肪酶 Novozym 435:Novozymes公司.甘油、无水乙醚、95%乙醇、酚酞、氢氧化钾等试剂均为分析纯.

表1 原米糠油理化指标

1.2.2 仪器装置

95—2双向恒温磁力搅拌器:金坛市杰瑞尔电器有限公司;BS210—S电子天平 (Max210 g,d=0.1 mg):北京赛多利斯仪器系统有限公司;RE—52A旋转蒸发器:上海亚荣生化仪器厂.

1.3 方法

1.3.1 原料制备方法

精确称取一定量高酸价米糠油和甘油置于烧杯中,置恒温搅拌器中搅拌均匀,并加热至预定温度后,加入一定量 Novozym 435酶于油脂中,定时取样,测定其酸价.

1.3.2 酸价的测定方法

参照 G B/T 5530-2005,采用酸碱滴定法测定[5].

2 结果与分析

2.1 Novozym 435酶催化酯化脱酸的研究

2.1.1 最佳反应时间的确定

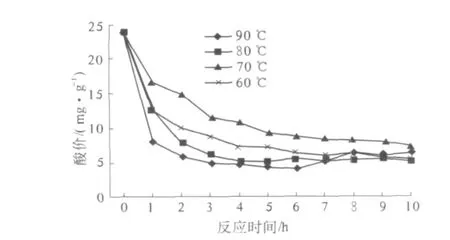

按照 1.3.1进行试验,甘油添加量为理论量的 200%,加酶量为 3%,反应温度分别为 60℃、70℃、80℃和 90℃.每隔 1 h取样测定酸价,结果如图 1所示.

图1 反应时间对米糠油酸价的影响

由图 1可以看出,最初 3 h酸价下降很快,3 h后酸价降低速度减缓.各试验条件下 6 h以后酸价曲线趋于水平,可见 6 h是最佳的试验条件,90℃反应条件下所得曲线在 6 h后酸价还有上升趋势,这可能是因为 Novozym 435酶有双向催化作用引起的,但是在反应的开始 6 h主要是催化酯化脱酸,因此并不影响试验.由此知最佳酯化反应时间为 6 h.

2.1.2 最佳反应温度的确定

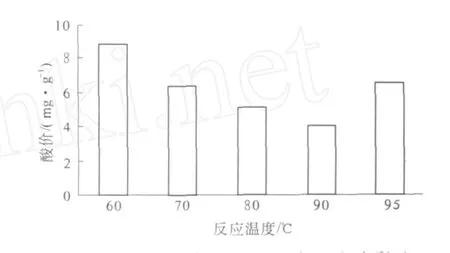

温度是Novozym 435酶催化酯化的一个重要因素,温度升高有利于酶的催化.按照 1.3.1所述方法,甘油添加量为 200%,Novozym 435酶加入量为油质量的 3%,温度为 60℃、70℃、80℃、90℃和 95℃,反应时间为 6h,结果见图 2.

图2 反应温度对米糠油脱酸效果的影响

由图 2可知,在选定的 5个温度条件下,90℃条件下脱酸效果最好,米糠油酸价最低.95℃时候的酶的活力有所下降,这可能是由于Novozym 435酶的最适温度在 80~90℃之间,温度过高导致酶的部分失活.而且试验采用的是水浴加热的方式,故温度不宜过高,因此,确定后续试验温度为 90℃.

2.1.3 甘油添加量的确定

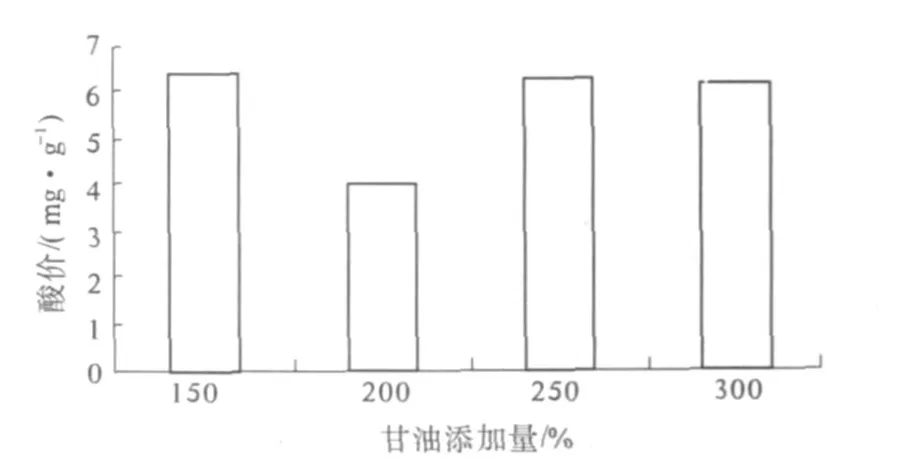

按照 1.3.1所述方法,加酶量为 3%,温度为90℃,甘油添加量分别采用理论添加量的 150%、200%、250%和 300%,反应 6 h,确定最佳甘油添加量,结果见图 3.

图3 甘油添加量对米糠油脱酸效果的影响

由图 3可知,甘油添加量为理论添加量的200%时,样品的酸价最低,脱酸效果最好,这是因为Novozym 435酶是一种界面酶,过多的甘油添加量降低了酶在接触面的浓度,故而 200%以上的甘油添加量使得脱酸效果有所降低.综合考虑试验效果和经济效益,确定甘油添加量为理论添加量的 200%.

2.1.4 加酶量的选择

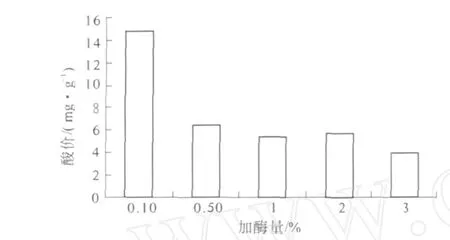

为研究Novozym 435酶添加量对催化酯化效果的影响,Novozym 435酶加入量分别为 0.1%、0.5%、1%、2%和 3%,甘油添加量为 200%,温度为 90℃,反应 6 h,测定米糠油酸价,结果见图 4.

图4 加酶量对米糠油酸价的影响

图 4表明,加酶量为 0.5%比 0.1%的脱酸效果明显提升.加酶量为 3%时脱酸效果最好,酸价降到 4.01 mg/g,但是相对于加酶量 1%和 2%,脱酸效果提高有限,但是 1%和 2%的加酶量均没有将酸价降到 4 mg/g以下,由于增加酶量降低酸价的作用有限,从经济和脱酸效果综合考虑不宜再增加酶用量,故选用加酶量为 3%.

2.2 响应面优化反应条件

2.2.1 响应面因素水平选择

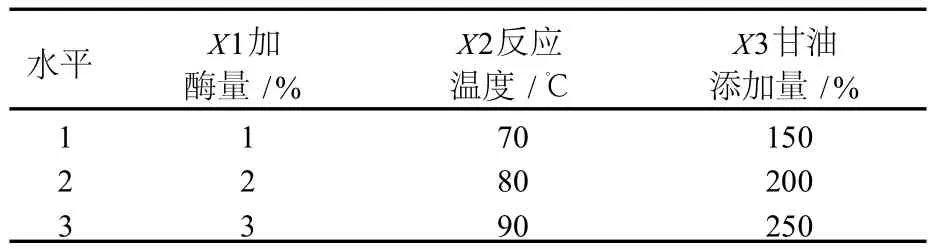

根据单因素试验结果,甘油添加量、温度、加酶量对米糠油的酸价影响均较大,因此,选择这 3个因素作为响应面试验的因素,运用 Design-Expert 7软件进行优化设计,试验因素水平见表2.

表2 试验设计因素和水平

2.2.2 响应面结果及分析

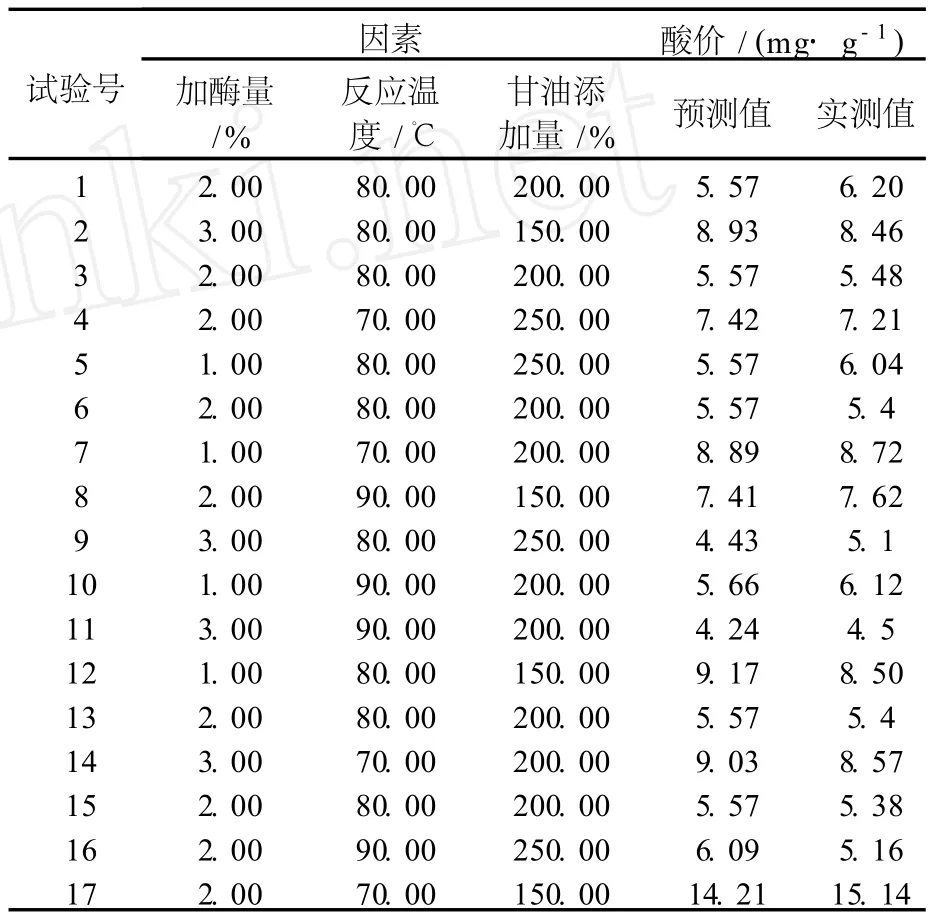

根据 2.2.1所确定的因素和水平进行试验,反应时间 6 h,试验设计方案和结果见表3.

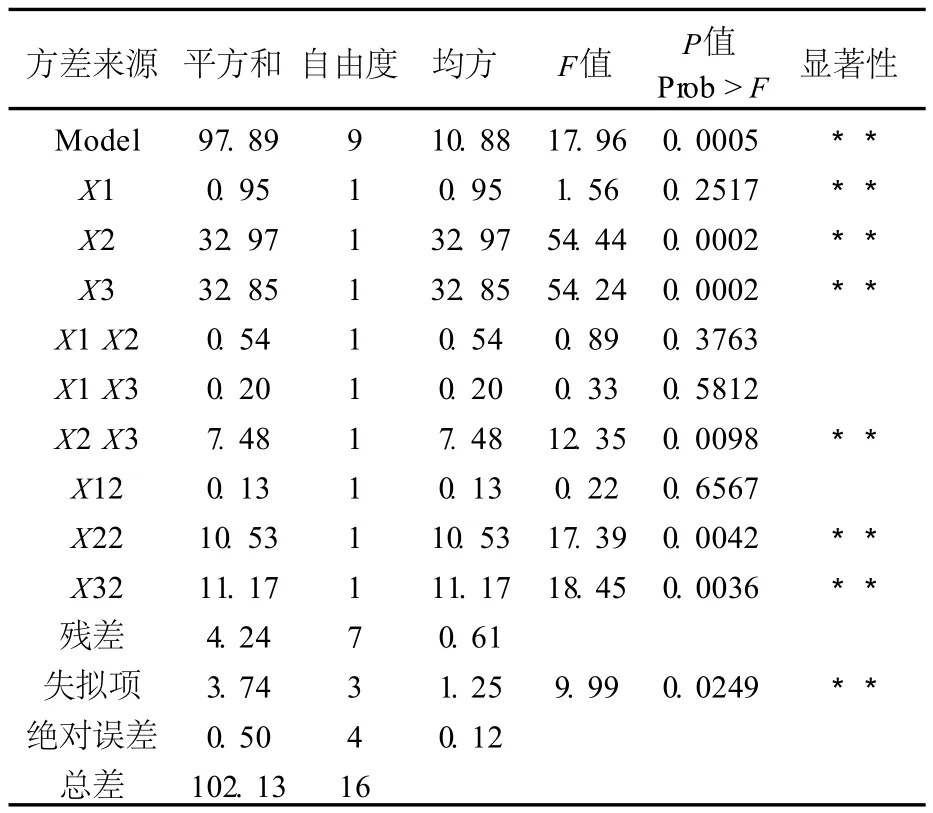

由表3的预测值和实测值进行回归模型方差分析,结果见表4.

由表4可以看出,响应面模型达到了显著水平,因素 2(反应温度)和因素 3(甘油添加量)以及这两个因素的交互项均达到了显著水平,由此可见,模型建立比较成功.

2.2.3 交互效应分析

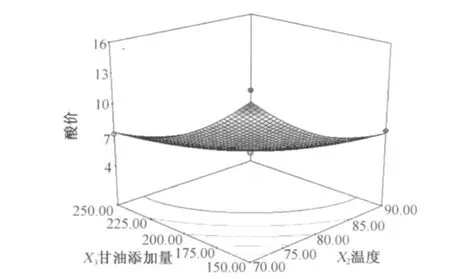

根据各项 F值的大小,可以得出交互作用对酯化脱酸效果的影响顺序为:X2X3>X1X2>X1X3,即反应温度与甘油添加量交互作用 >加酶量与反应温度交互作用 >加酶量与甘油添加量交互作用,从表4中可以看出,只有温度与甘油添加量交互作用达到了显著的水平.运用 Design-Expert 7软件进行交互作用效应分析,并做出交互效应响应面图,见图 5.

表3 响应面设计方案与结果

表4 回归模型方差分析

由图 5可以看出,在一定的温度条件下,甘油添加量为 222%,而不是试验选择的 250%,这和单因素的结果相同,说明过多的甘油添加量对酶法脱酸效果有抑制作用,原因是过多的甘油添加量,降低了酶在接触面的浓度.结合回归模型方差分析与响应面图可得到米糠油酶法脱酸的优化条件:加酶量为 3%,温度为 86℃,甘油添加量为理论添加量的 222%,反应 6 h,米糠油酸价由24.1mg/g降到了 3.9 mg/g.

图5 温度和甘油添加量交互项响应面图

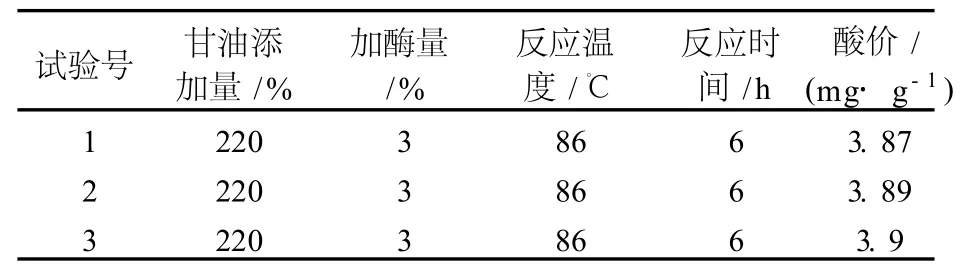

2.2.4 响应面优化试验的验证

根据优化工艺条件,进行 3组验证性试验,结果见表5,得到米糠油酸价平均值约为 3.9 mg/g,试验值与预测值接近,证明采用响应面法优化得到的工艺条件最佳.

表5 响应面优化的验证试验

3 结论

单因素试验结果显示 Novozym 435酶催化酯化脱酸的最佳工艺条件是:加酶量为油量的 3%,甘油添加量为理论量的 200%,温度为 90℃,反应时间为 6 h,酸价由 24.1 mg/g降到了4.01mg/g.

响应面分析Novozym 435酶催化脱酸得到的优化条件是:Novozym 435用量为油量的 3%,反应温度为 86℃,甘油添加量为理论添加量的222%,反应 6 h,酸价由 24.1 mg/g降到了 3.9 mg/g.

[1] 张松涛,杨振娟,徐子谦,等.米糠油脱酸工艺的选择和产品方案的设计 [J].中国油脂,2005,30(10):45-46.

[2] 杨博,杨继国,王永华,等.米糠油酶法酯化脱酸的研究 [J].中国油脂,2005,30(7):22-24.

[3] Sengupta R.Bhattacharyya D K.Acomarative study between bicoefining combined with other processes and physica refining of high-acid mohua oil[J].J A O C S,1992,69(11):1146-1149.

[4] Kale V.Deacidifying rice bram oil by solvent extraction and membrane technology[J].Journal of the American oil Chemists Society,1999,76:723-727.

[5] 李桂华.油料油脂检验与分析 [M].北京:化工出版社,2006:89-90.

ENZY MATIC DEACI D IFICATI ON PROCESS OF H IGH-ACI D-VALUE R ICE BRAN O I L BY ESTER IFICATI ON

ZHANGMing,L I Gui-hua,XU xiao-rui

(School of Food Science and Technology,Henan University of Technology,Zhengzhou450052,China)

In this paper,we selected Novozym 435 as catalyst for the esterification of high-acid-value rice bran oil and glycerol to reduce the content of free fatty acids,and studied the effects of reaction temperature,time,glycerol amount and enzyme amount on the esterification process.Through single factor tests,we deter mined the optimal deacidification conditions as follows:enzyme amount 3%,glycerol 200%,temperature 90℃,reaction ti me 6 hours,and the acid value of the rice bran oilwas reduced from 24.1 mg/g to 4.01 mg/g under the conditions.We further optimized the reaction conditions by response surface analysis.The results showed that the acid value was reduced from 24.1 mg/g to 3.9 mg/g under the conditions of enzyme amount 3%,temperature 86℃,glycerol 222%the theory amount and reaction ti me 6 hours.

rice bran oil;acid value;esterification;deacidification;response surface analysis

TS224

B

1673-2383(2010)05-0018-04

2010-07-19

张明(1985-),男,湖南衡阳人,硕士研究生,研究方向为油脂化学.

*通信作者