基于板材排料优化的定额计算及其管理的研究

黄永生 米小珍 翟封祥

(大连交通大学,辽宁大连 116028)

材料定额是指在一定的生产和技术条件下,生产单位产品或完成单位工作量所必须消耗材料的数量和质量标准,即车间加工产品需要原材料的种类和数量。它是工艺工作的重要组成部分,包括确定零件的毛坯种类、下料方式、毛坯尺寸以及进行产品的材料汇总等工作。近年来,由于材料价格的上涨,产品的材料费用所占的成本比重越来越高,因此,合理地确定材料定额、提高材料利用率,对于降低产品成本具有重要意义。

目前,许多企业的材料定额仍是由定额员或工艺员根据零件设计图纸和工艺规程设计信息进行手工编制,然后填写材料定额明细表和材料定额汇总表,不仅效率低、工作量大、重复性高,而且信息的准确性也难以保证,难以适应市场的需求。为了解决上述问题,本文提出了一个C/S模式下基于板材排料优化的材料定额计算及管理,并对系统的框架结构、数据库采用的相关技术以及工作流程进行了比较深入的研究。

1 系统总体设计

系统数据来源于排料系统,该排料系统主要包含剪切和切割两大功能模块。剪切主要是针对矩形零件而言,一般采用剪板机加工,切割一般只采用数控切割机等加工。剪切件需要提供零件的尺寸,而切割件需要提供零件的图形。排料系统根据任务要求进行自动优化套料,并将套料的结果存储于服务器。定额员根据任务要求检查排料人员是否存在漏排或排料图形是否合理,合理地进行定额计算,并将计算的结果提交以便工厂其他部门人员进行访问。否则拒绝任务,并通知排料人员进行重新排料。

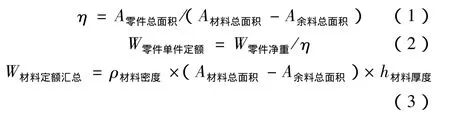

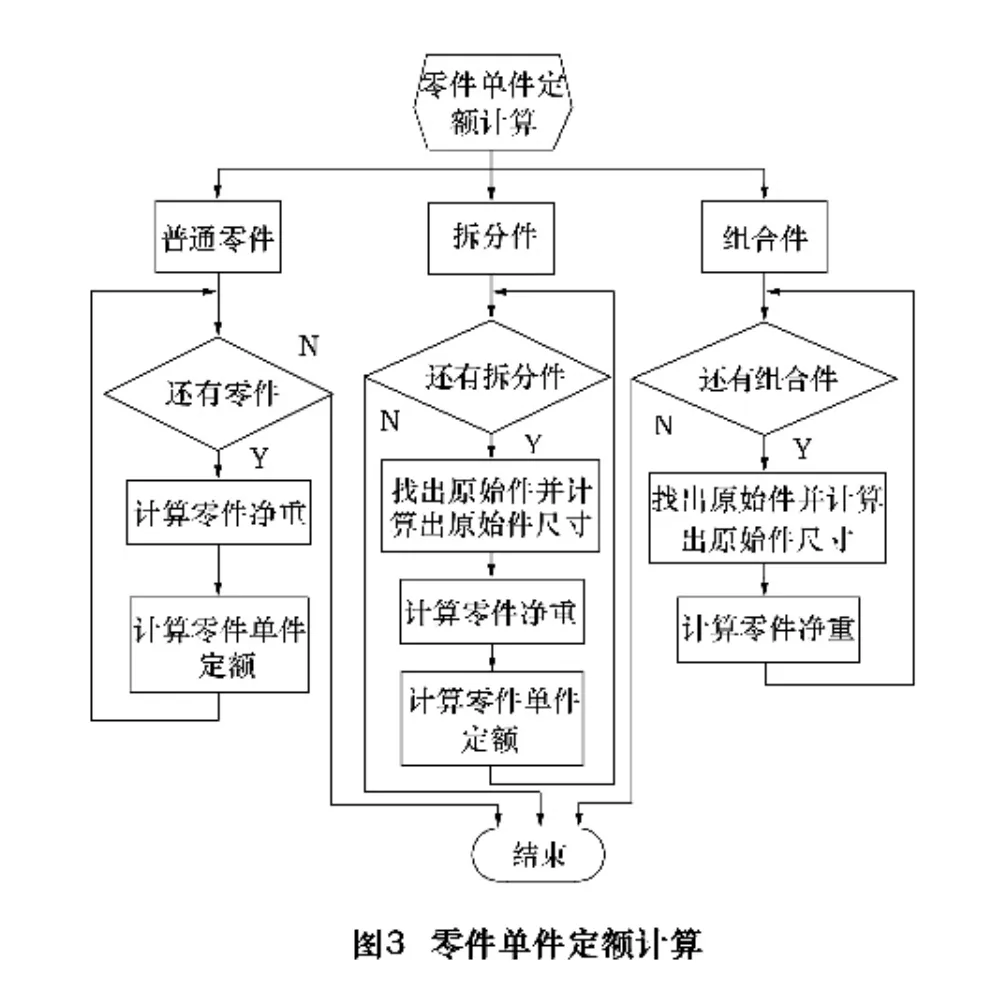

定额结果的输出主要应用到材料利用率、单件定额和汇总定额,公式1给出了材料定额的计算,公式(2)给出了零件单件定额的计算,公式(3)给出了材料汇总的计算。系统最为复杂的部分就是对组合件和拆分件的计算,拆分件是指零件尺寸过大,在一张板上无法排料,因而把它拆分为几个零件。拆分出来的零件可能相同也可能不同。组合零件就是这些零件太小,因此将它们进行合并成一个零件,这些组合件可能由相同件组合,也可能由不同零件组合。

2 系统主要功能

本系统主要采用Oracle 11g数据库和VC.NET开发工具开发,系统采用的C/S工作模式,有利于企业信息化集成。Oracle数据库系统安全性能比较好,能够编写触发器、函数、过程等,客户端调用这些过程可以直接在服务器端直接执行,可以降低客户端的工作,从而降低客户端的硬件配置要求。系统主要的功能模块包括用户管理、排料数据的获取、材料管理、定额计算、定额数据的维护等功能(图1)。

2.1 排料数据的获取

在排料系统中,系统是根据任务来进行排料的,排料所得出的数据存入到ORACLE,这些数据主要包括剪切和切割排料表,其中剪切表有PYBS和PYYHPART分别存放板样信息和零件信息,切割表有PYBC和QGYHPART分别存放切割板样信息和切割零件信息,前面已论述过。这些信息的导入只需要选择排料系统所送过来的任务就可以选择要计算的任务导入就可以了。为了便于计算系统还需要导入零件信息和材料信息,零件信息包含了那些没有参与套料的被拆分和被组合的零件,以便后面进行单件定额计算。

2.2 定额计算及其流程

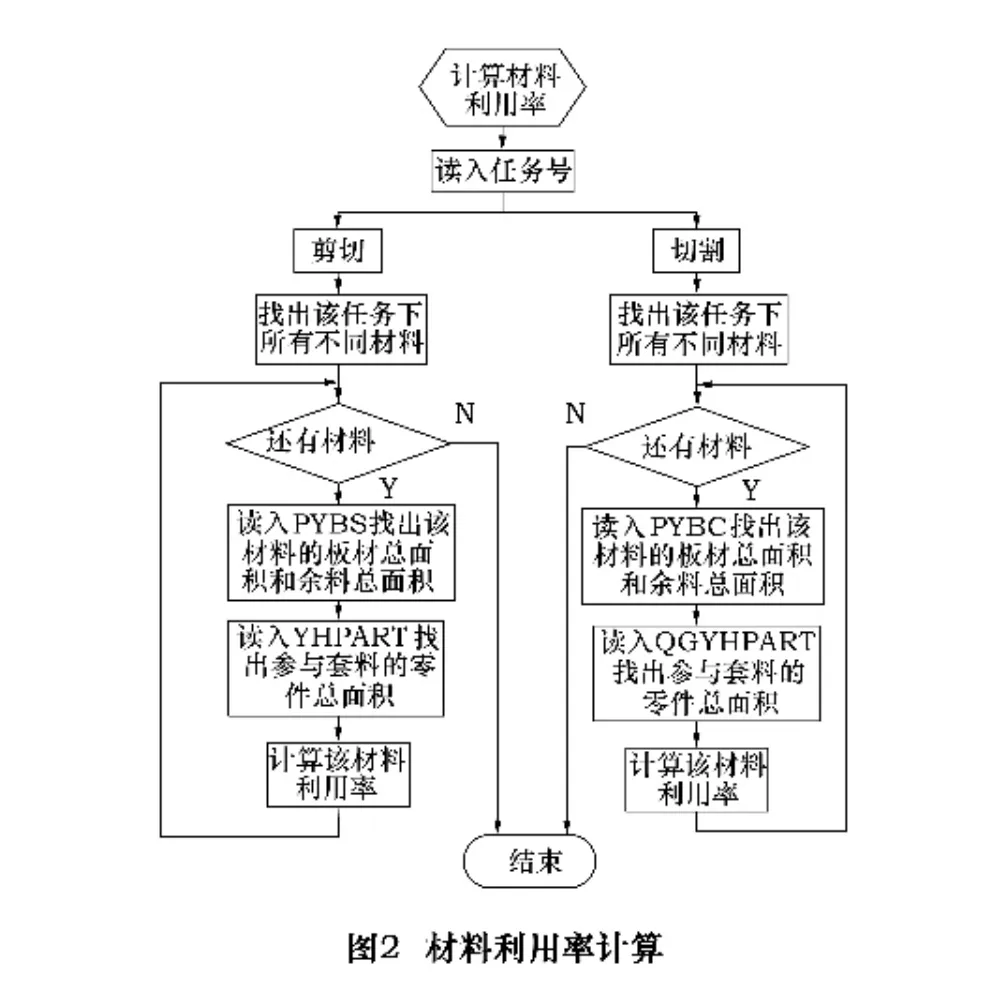

定额计算主要包括材料利用率计算、零件单件定额计算和材料汇总计算。材料利用率计算分别是按照排料方式不同来进行计算的,相同的材料编号可能既有剪切又有切割,这时材料的利用率也分别有两个。对于剪切时材料的利用率,先计算出该任务下所排零件的总体面积、板材的总面积和余料总面积,最后根据公式(1)就可以计算出材料利用率。具体的程序流程如图2所示。计算出材料利用率后,就可以进一步计算零件的单件定额。单件定额的计算根据零件信息表可以找出各零件的具体尺寸,而对于拆分组合件的单件定额计算则根据拆分前的尺寸来计算出零件的单件定额,就是零件的净重与材料利用率之比,拆分件和组合件都是有拆分比例和组合比例,这些比例分别显示在原始零件中的几何信息中,而拆分和组合出来的零件有尺寸,因此就需要根据拆分出来的零件和组合出来的零件去找原始的零件,并计算出原始零件的尺寸,这样就可以计算出零件的单件定额。具体的程序流程如图3所示。

2.3 材料管理

为了方便材料信息的管理,根据企业的实际情况,制定了材料编码方案。用户只需通过人机交互的方式输入相应的材料信息,系统就会自动地编制出材料代码,并把材料代码和材料信息一同存入材料代码库中,在需要的时候,可以进行查询。系统提供的材料编码管理可以提供给排料系统。在材料数据表中,主要包括材料的类型(板材、卷材和型材)、材料编码、材料名、材料的尺寸(长度、宽度和厚度)密度等数据,对于新的材料系统可以进行增加。系统提供了对于企业不用了的材料的删除功能。

2.4 定额管理

定额管理主要任务是查询单件定额、汇总定额、输出报表等。对于很久了的定额数据一般来说没有多大的意义,这时就需要将这些无用的数据删除。汇总定额数据可以为企业物料管理、采购部门提供参考。对于所查询得到的数据可以以WORD、EXCEL和PDF形式打印输出。

3 应用实例

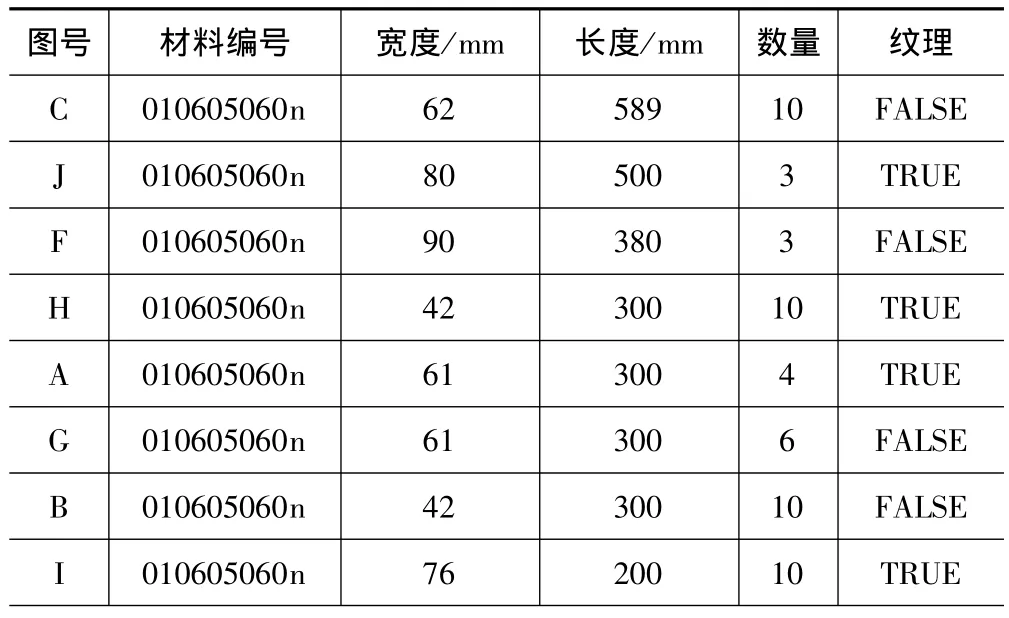

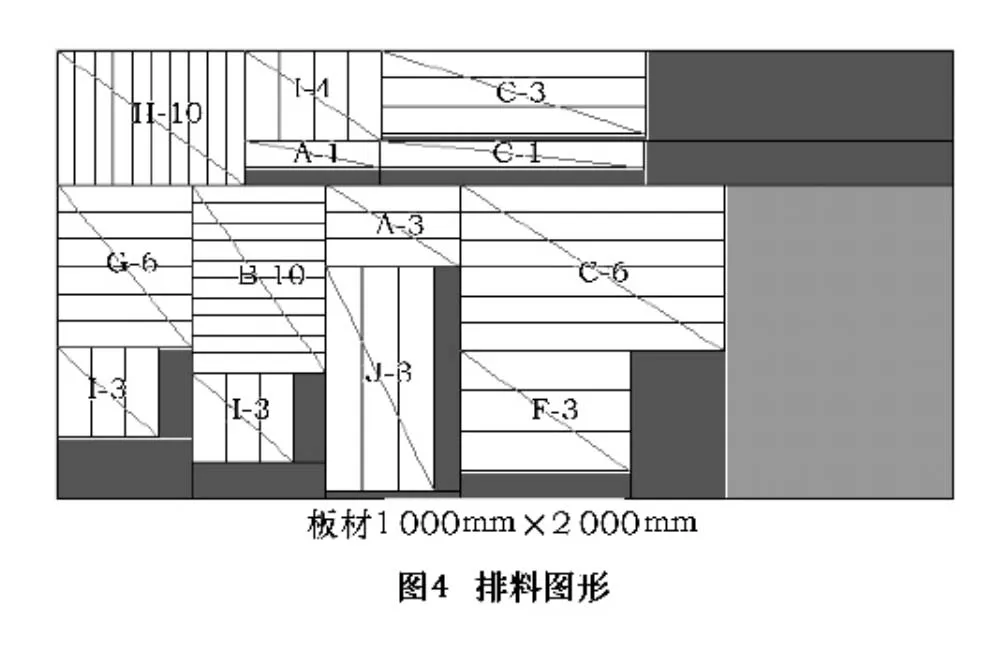

例如有 8 种零件 C、J、F、H、A、G、B、I它们的长、宽、数量以及纹理分别见表1中的CD、KD、SL和WL,在给定的定尺板1 000 mm×2 000 mm上面进行排料,其排料的结果见图4,其中深灰色的部分表示废料、浅灰色部分表示余料。零件总面积为S1=62×589×10+80×500×3+90×380×3+42×300×10+61×300×4+61×300×6+42×300×10+76×200×10,板材面积为 S=1 000×2 000=2 000 000 mm2,余料面积为S2=511×700=1 174 780 mm2,利用率为f=S1/(S-S2)=0.598。这样就可以根据这种材料的材料密度计算出这种材料的定额和各种零件的定额,在这里由于篇幅的原因,我们只给出了单件定额结果(表2)。

表1 零件数据

表2 零件单件定额

4 结语

本文所介绍的材料定额系统已在企业得到了应用,满足了该企业材料定额计算和管理的需要。系统实现了计算机排料与定额计算及其管理的一体化,降低了定额员的劳动强度,提高了材料定额的准确性和一致性,避免了手工计算和汇总中可能产生的错误,使定额更加科学可靠。以DK80(北京地铁线DK80)单车定额结果为例,每辆车可节省材料500 kg左右,由于原材料消耗降低带来的经济效益显著,提高了套料和定额计算速度,减少了工作人员的强度。系统采用了C/S结构,满足了网络环境下对材料定额工作的需求,为企业信息化集成提供了条件。

[1]冯立艳,等.材料消耗定额的制订方法及计算机管理[J].机床与液压,2005(9).

[2]Erich Gamma,Richard Helm1.Design Patterns:Elements of Reusable Object-oriented Software[M].Massachusetts:Addison-Wesley Publishing Company,1997.

[3]阎晋修.金属零件材料消耗工艺定额手册[M].北京:机械工业出版社,1986(10).

[4]王凌.智能优化算法及其应用[M].北京:清华大学出版社,2001:11-37.

[5]王小平,曹立明.遗传算法理论[M].西安:西安交通大学出版社,2004.

[6]李庆华,杨世达,阮幼林.基于水平集的遗传算法优化的改进[J].计算机研究与发展,2006,43(9):1624-1627.

[7]杜皖宁,李桂典,徐雯.材料消耗工艺定额的计算机管理[J].制造业自动化,2001,23(1):61-62.