UG CAM模块在集成制造中的应用

唐为民

(浙江工商职业技术学院,浙江宁波315012)

UG CAM模块在集成制造中的应用

唐为民

(浙江工商职业技术学院,浙江宁波315012)

随着贸易市场的全球化,对产品需求逐渐人性化从而引发零件外观结构趋向复杂及多样,导致模具成型零件(型芯和型腔)曲面流线光顺而难于加工,三维设计数控集成加工呈流行趋势,敏捷制造柔性加工模式应运而生,高端软件UG似乎成为其中引领潮流的佼佼者。可以直接使用UG CAD数据模型作为UG CAM加工环境的几何区域,配搭简便的人机交互形式,利用UG CAM模块强大的信息集成功能,完成刀具路径生成、仿真加工演示、后置代码处理等一系列自动加工过程。这一方法比较适合没有大型CAPP系统但不乏经验丰富的工艺人员的中小型企业。

数字集成;敏捷制造;柔性系统;模具型芯型腔;工艺参数;边界定义

随着贸易市场的国际化,企业的运作环境不可预知地持续变化,产品需求更趋复杂和多样化,使得企业为适应未来的市场竞争而必需在产品设计和制造方面采取更新颖的模式。计算机集成制造系统、计算机辅助工艺规划、柔性制造、敏捷制造等先进工艺理念引导着未来制造系统领域高度柔性化和集成化发展趋势。

UG作为信息化高端软件在中国得到普遍运用,它将设计、装配、加工、分析功能在一个平台上统一集成,使得数据关联及并行设计成为现实。本文拟对UG CAM模块的运用进行探讨。

有人曾提出过一种集成制造应用模式:利用CAPP直接从UG CAD模块中获取零件的诸多信息(几何信息、材料信息等),通过CAPP产生大量加工信息,最后向UG CAM输出其所需各种信息。CAPP对于保证信息化制造系统中的信息流畅是非常重要的,能实现真正意义上的制造集成。但由于CAPP要求很高的工艺设计标准化,涉及成组技术工艺设计、工艺决策技术、系统数据库设计技术等单元研究模型,UG CAD/CAM模块缺乏与CAPP的有效信息集成,数字化制造系统中CAD/CAM软件与仿真软件接口不成熟。因此,必须对CAD/CAPP/CAM进行专门信息集成处理流程,才能获得满意的集成柔性制造系统。鉴于CAPP标准化、复杂化、大型化的特征,对大型企业较为适用,而对江浙许多中小型模具企业由于计算机信息资源和人才的匮乏,要理想地实现从CAPP到CAM的信息集成和功能集成是有一定难度的。笔者企图绕过CAPP,利用人机交互模式直接使用CAD数据信息并转换为CAM模块中的刀路文件,达到模具成型零件(型芯和型腔)自动编程精密数控加工的目的。由于UG CAM模块中数控铣的模板类型较多,我们以平面铣模板中的分层平面铣为例进行研究,其结果则可以推广到更普遍的范围。

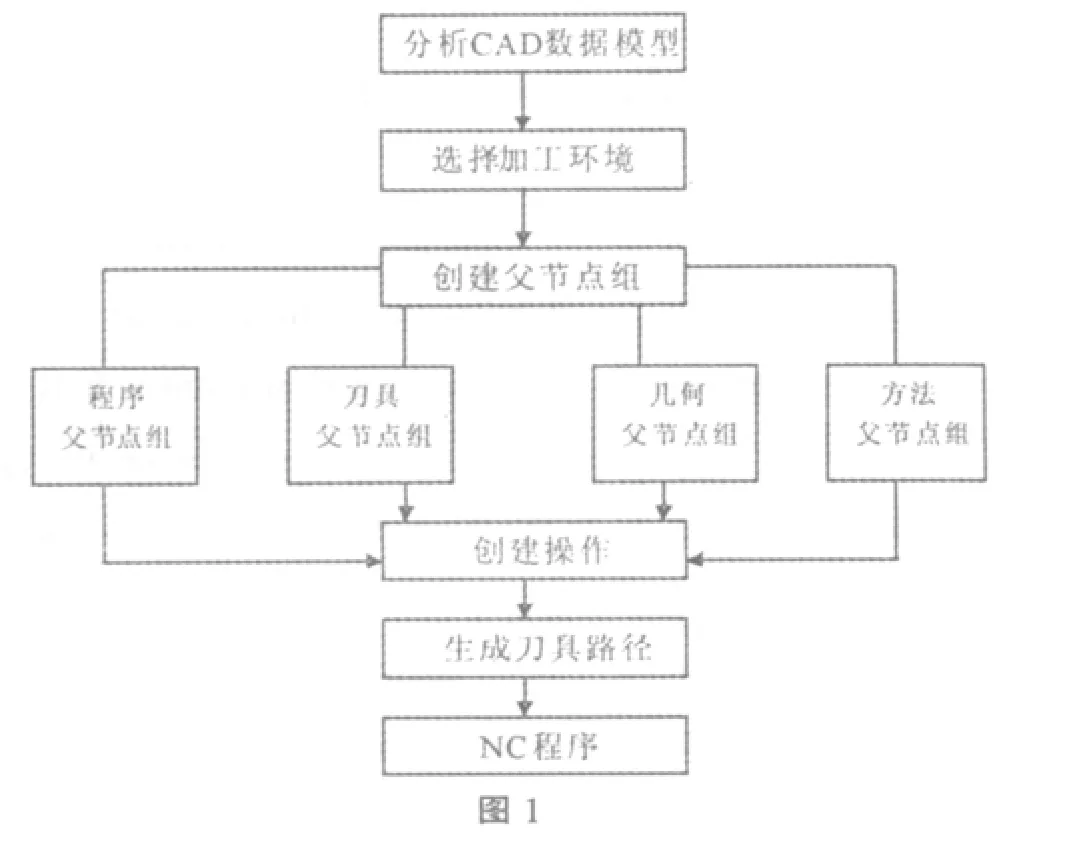

1 信息处理方框图

UG CAD/CAM数控加工流程如图1所示。整个UG CAM模块基于先进的面向对象编程模式——类定义,封装、继承、多态地显示数控工艺过程中的参数设置。首先,利用UG产生的CAD零件模型分析制订数控加工工艺;然后,选择UG CAM数控加工环境:平面铣或轮廓铣;接着,创建UG CAM数控铣加工的四个父节点组,一是程序父节点组选program,二是父刀具组直接设置整个数控加工过程中所需使用的各种刀具,三是几何父节点组需确定加工坐标系、安全平面、毛坯几何体、零件几何体,四是加工方法父节点组需要在粗加工、半精加工、精加工中设置加工余量和公差。其中关键的一步是创建操作,其中切削参数的设置和加工区域的确定是UG CAM的核心技术;最后,通过UG CAM的集成功能完成刀具路径及后处理代码转换。

1.1 加工区域的确定

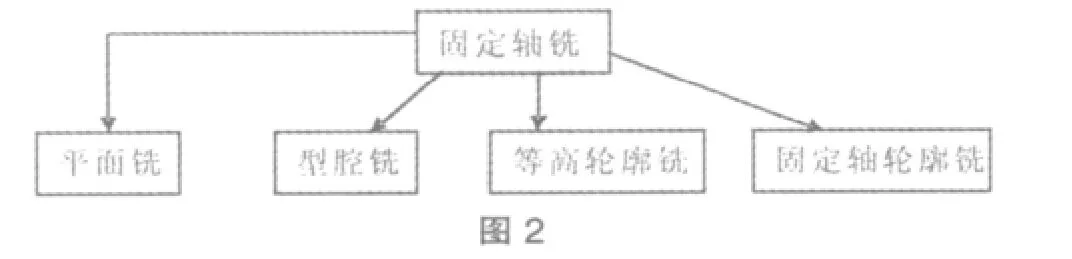

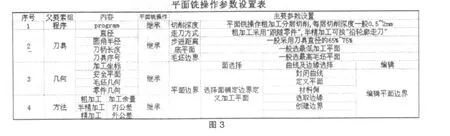

UG CAM数控铣加工参数的确定依赖于工艺员与计算机的人机交互,而加工区域的确定则取决于该操作的刀具路径形成方式,只有用正确的方式选择加工区域,才能形成最终正确的刀具路径。这就是说,UG CAM真正的核心技术是如何根据不同的零件几何,确定相应的加工方法,选择合理的加工区域,生成正确的刀具路径。数控铣模板类型很多,归纳为几种重要的分类如图2所示,不同的数控铣模板类型对应于不同的加工区域确定方法,但其数学描述模式应该是一致的。我们以平面铣作为研究对象,阐述加工区域的确定机制,其结论应该在UG CAM模块内全程有效。对于平面铣我们使用一句严格的工程术语将其描述:平面铣操作使用几何边界定义切削范围,使用底平面定义切削深度。平面铣操作全程设置如图3所示,该图表详尽地揭示了平面铣操作中切削参数的设置和加工区域几何边界的定义。应该强调的是,在平面铣操作中定义几何体只能使用边界。

在平面铣中因为加工对象由平面(底面或顶面)及垂直面(侧面)构成,这就形成了柱体模型,UG CAM将其定义成岛屿(Island),实际上它是凸台和孔的总称。平面边界的确定方法可以有很多,这里有两种行之有效的方法。

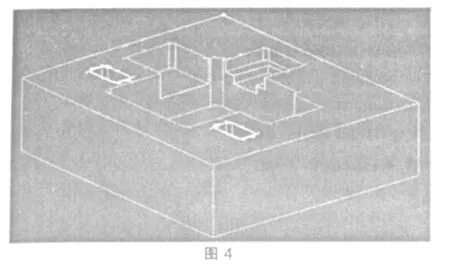

第一种是在平面铣操作对话框零件边界定义中选择“面”模式,然后选择平面,该平面上的所有边界都被选中,利用编辑功能逐段加亮各段边界,当某段边界不需要时就可以删除之,从而完成该平面的边界定义。如图4所示,点选方块顶面,该面上所有边界都被选中,然后用编辑功能删除两个小边界(图中白色边界),这一道工序就不会加工这两个方孔(因为方孔太小这道工序刀具直径插不进去)。

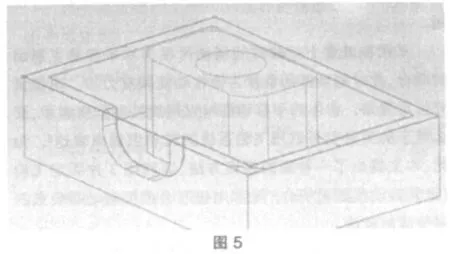

第二种是在平面铣操作对话框零件边界定义中选择“线”模式,然后定义平面使其垂直刀轴的轴线,选择曲线将其投影到所定义平面,在该平面上获得封闭的边界,通过边界定义确定加工平面。如图5所示,方块周边顶面有一腰子形孔缺口,定义周边顶面为投影平面(图中小三角形所在面),分别选择内外周边边界,投影后得到平面边界(图中只显示了外平面边界,内轮廓边缘尚未投影)。当内外周边平面边界形成时就能加工完整的周边顶面,而用下一道工序加工腰子形缺口。

以上两种由边界定义平面加工区域的方式简便易懂,由此就能进一步掌握所有的平面铣工序。在轮廓铣加工模块中,我们选择一些表面(曲面)作为加工区域,定义投影平面,设法使加工区域的某些轮廓边缘投影到平面上形成修剪边界,从而规范加工区域利于刀路的形成。

2 UG CAM的功能和信息集成

与其它CAD/CAM系统不同,UG CAM模块采用父几何组中定义毛坯几何与零件几何,在子操作方法中设置切削区域和剪裁边界相结合的方式确认加工几何(加工区域),从而使得加工区域的选择精确、完整、规范,显示了UG CAM与其它CAM模块的不同之处和特色优势。在UG环境下,定义一个加工工步,从操作工序的选择、指定加工特征、定义几何要素、设置各种工艺参数等,全部工作都以人机交互的方式完成输入。曾经有学者认为这种模式工作量大,对用户要求太高,这种看法有失偏颇。首先,对于一个有经验的工艺人员,用人机交互设置所需工艺参数恰似轻车熟路并非十分繁琐复杂;再者,由于UG软件本身具备统一数据库和全相关特征,CAD设计数据的改动都会引起CAM加工模式的变化,这种数据信息的高度完备统一符合未来数字化集成制造技术的发展。笔者认为无需利用IGES中性文件格式,通过特殊的CAPP集成,重新将工艺规划结果返回UG CAM(尽管此方法也是数字集成制造系统中的一种技术应用);相反,利用UG提供的高度集成信息,充分利用友好的屏幕界面进行人机交互,将刀具参数、切削参数、几何参数、机床参数等各种加工信息直接、合理地从CAD模块流向CAM模块,最后由UG CAM模块根据完整的工艺参数信息及合理的加工几何信息生成刀具路径文件,完成数控自动编程集成制造工艺。

综上所述,UG CAD/CAM模式高度的功能和信息集成技术为我们创建了数字化柔性集成制造系统平台,对模具行业来说,在UG CAD中建立的型芯型腔模型(确切地说应该是模具向导中利用分型技术得到的型芯型腔模型)实际就是UG CAM模块中的零件几何信息,配合丰富的人机交互参数设置及严格精确的加工区域与剪裁边界定义,完成刀具路径的生成,最后利用UG CAM模块的仿真和后置处理集成功能,得到加工中心可识别的NC代码。这其中加工区域的几何选择与剪裁边界的定义(两者的配合)是UG CAM技术的关键,也是UG CAM模块优于其它CAM模式的亮点之一。本文对这一技术难点通过UG CAM模块中的平面铣操作的加工边界定义进行了探讨,其方法可以推广到UG CAM模块中的所有加工形式。

[1]周超明.UG NX数控编程技术基础及应用[M].北京:清华大学出版社,2006.

[2]张春丽.UG NX4.0数控编程基础与进阶[M].北京:机械工业出版社,2007.

[责任编辑:熊荣生]

Application of UG CAM Mould in Integration M anufacturing

TANG Wei-min

(Zhejiang Business Technology Institute,Ningbo 315012,China)

With the globalization of trade market and the humanization of product demand,product construction becomes increasingly complicated and diversified.It is hard to processing the molding parts;meanwhile the digital integration has become a trend.This brings about the agile manufacturing and the inflexible system.The advanced software UG NX is in the lead.Referring to mode for CAD/CAPP/CAM,the author makes his own opinion about the mode for UG CAD/UG CAM.The data model from UG CAD is directly exchanged into the geometry area of UG CAM accompanying the input for technology parameters in the user interface.Adopting the powerful integration function of UG CAM it is accomplished to inducing tooling path and realize simulation demonstration and post treat into NC program.

digital integration;agile manufacturing;inflexible system;mould core and cavity;technology parameter;boundary definition;

TP273文献标志码:A文章编号:1671-9565(2010)03-029-03

2010-08-29

唐为民(1957-),男,浙江杭州人,浙江工商职业技术学院工程师,主要从事模具结构方面研究。