无帽口钢锭的推广应用

孙 嫘 马 平

(中国第二重型机械集团公司锻造厂,四川618013)

用无帽口钢锭代替普通钢锭生产筒体、滚圈等空心锻件,可以大幅度提高钢锭利用率和空心锻件质量,同时降低冶炼和锻造成本,缓解冶炼和锻造环节的瓶颈压力,缩短生产周期。

1 常规钢锭和无帽口钢锭的特性分析

1.1 常规钢锭锻造空心锻件的特点

众所周知,在钢锭凝固过程中,钢水的选分结晶作用使树枝晶间的液体富集溶质元素。凝固过程中钢液的流动作用,把富集溶质的液体带到钢锭中未凝固的区域,导致在整个钢锭内溶质元素的分布不均匀,即产生钢锭的宏观偏析。钢锭的宏观偏析可分为:①位于钢锭底部的锥形负偏析区;②位于柱状晶区到等轴晶区的A型偏析;③位于钢锭中心等轴晶区的V型偏析。图1为计算机模拟真空钢锭A型偏析分布图。

用常规钢锭生产空心类锻件时,经过切头、切尾、镦粗冲孔、拔长、机械加工等工序后,钢锭中的A型偏析缺陷大部分暴露在锻件的内表面,而且在锻件的轴向和径向方向上,存在很大的[C]元素偏析,对锻件性能的均匀性产生较大的影响,特别是对需要堆焊包层的压力容器锻件质量影响更大。此外,用常规钢锭生产空心类锻件,工序复杂,钢锭利用率低。

1.2 无帽口钢锭的特点

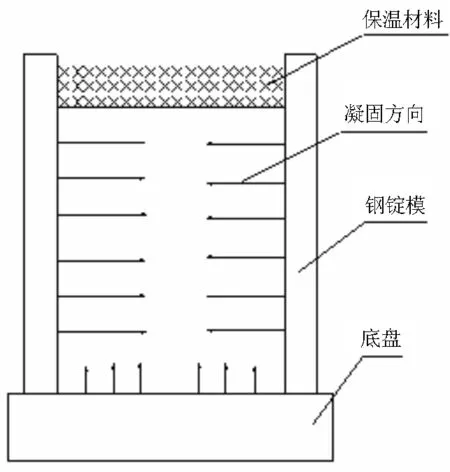

二重生产的无帽口钢锭,从本质上来说,其实是一种凝固方向沿水平方向进行的定向凝固钢锭(见图2),主要用于空心类锻件,如筒形锻件、环形锻件、大孔径轴类锻件等。通过控制钢锭头部和尾部的传热,使钢锭定向凝固。

图1 钢锭偏析模拟结果Figure 1 Analog result of steel ingot segregation

图2 无帽口钢锭凝固示意图Figure 2 Ingot without cap solidification sketch

凝固过程中热量仅从钢锭模的侧壁传出,从而控制了钢锭的凝固方向是由钢锭的表面沿水平方向向钢锭的中心进行,使V型偏析集中在钢锭的中心部位,减小了A型偏析出现的区域,减轻了钢锭轴向方向上的[C]元素偏析,达到提高锻件质量和空心类锻件钢锭利用率的目的。图3为用计算机模拟无帽口钢锭凝固过程和A型、V型偏析示意图。

图3 无帽口钢锭中A、V型偏析区Figure 3 A,V type segregation of the ingot without cap

从图3可以看到,由于控制了钢锭的传热方向,无帽口钢锭的凝固过程基本是沿水平方向由钢锭的表面向钢锭的中心推进,钢锭缩孔位置处于钢锭的中心部位。缩孔深而细,钢锭的A、V型偏析集中在中心不大的一个区域内。锻制空心类锻件时,通过锻造过程的冲孔工序,可以去除集中在钢锭中心的缩孔,即A、V型偏析缺陷。钢锭沿水平方向凝固的特点,使钢锭在轴向方向的[C]元素偏析较小。因此用无帽口钢锭有利于改善锻件上化学成分的均匀性,对提高锻件质量具有重要作用。

1.3 应用实例

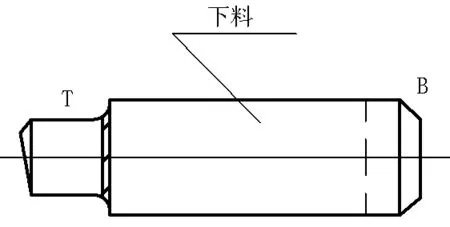

以一个典型的筒体为例,锻件重量60 t,我们采用常规钢锭锻造时其锻造步骤见图4。

使用无帽锭之后,整个锻造火次从常规锭的第二步开始执行,由于减少了一个火次,加热炉和水压机的压力明显缓解。

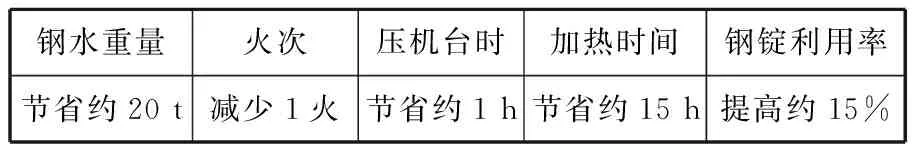

从表1可见,用无帽锭制造筒体类锻件较常规钢锭其优势是显而易见的。

2 推广应用无帽口钢锭的措施

在肯定了无帽口钢锭的优势之后,我们开始了对无帽口锭的推广应用。为了将无帽口钢锭广泛用于筒形、环形、大孔径轴等空心类锻件,我们特别制定了无帽口钢锭锻件工艺编制规范。

第一步:切除水帽口下料

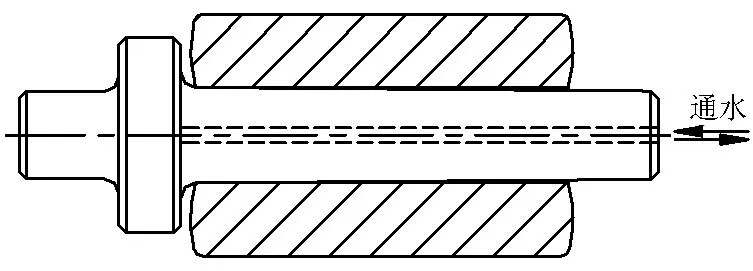

第二步:镦粗冲孔

第三步:芯轴拔长

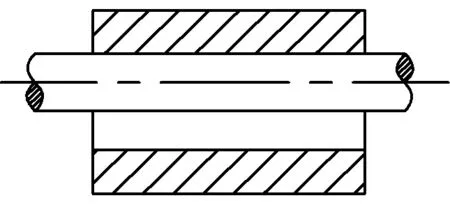

第四步:扩孔图4 筒体锻造步骤Figure 4 The forging steps for to forge tubes

钢水重量火次压机台时加热时间钢锭利用率节省约20 t减少1火节省约1 h节省约15 h提高约15%

(1)明确了无帽锭的适用范围。

(2)结合冶炼锻造工艺,规定了按UT级别确定无帽锭冶炼方式的原则。

(3)无帽锭锻造工艺的详细规定了钢锭利用率要求和冲孔时的参数选择等。

(4)明确了锻后热处理方式。

以上规范措施对无帽锭的有序推广应用起到了很好的指导作用。

3 结论

经过近两年的推广应用,我们获得了大量的经验数据。从探伤结果和性能检验数据可知,无帽锭锻件的合格率在98%以上。

(1)通过对无帽锭的推广应用,大幅度提高了空心类锻件钢锭的利用率。

(2)针对无帽口钢锭特别研制的钢锭冶炼技术,使V型偏析集中在钢锭的中心部位,减小了A型偏析出现的区域,减轻了钢锭轴向方向上的[C]元素偏析。

(3)采用无帽口钢锭锻制空心类锻件,通过锻造过程的冲孔工序,去除了集中在钢锭中心的缩孔以及A、V型偏析缺陷。无帽口钢锭有利于改善锻件化学成分的均匀性,大幅度提高了锻件的质量。

(4)由于使用无帽口钢锭提高了钢锭利用率,使得钢锭锭型减小,下注钢锭的对象范围大大拓宽,有效缓解了真空室的压力。无帽口钢锭的使用还使空心件的锻造火次减少,从而减轻了锻造加热炉和水压机的压力,大大提高了生产效率。