剪切式定尺剪用大齿轮的锻造

王 敏 郭宝强 杨 兵 张建国 刘 贺 郑洪颖

(沈阳铸锻工业有限公司,辽宁110142)

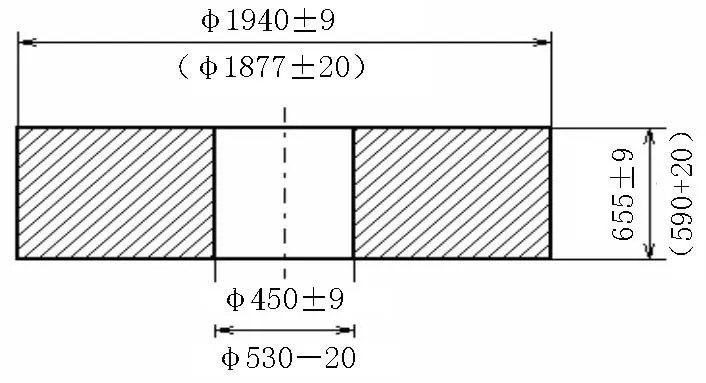

我公司轧钢设备上的剪切式定尺剪用渗碳大齿轮,在工作中承受较大的扭矩、弯矩,以及巨大的交变应力, 因此内部质量要求严格,超声波探伤标准为JB/T 5000.15—1998Ⅱ级。 从齿轮锻件图来看是典型的大型饼类锻件。我们知道饼类锻件的探伤标准一般采用的是JB/T 4730—2005压力容器探伤标准,根据形状截面尺寸(图1),该锻件的超声波探伤标准应选用JB/T 4730—2005 Ⅲ级。而JB/T 4730—2005 Ⅲ级比JB/T 5000.15—1998 Ⅱ级要宽松得多,尤其从该齿轮截面尺寸、锻件重量以及我公司水压机锻造能力、饼类件成形难度等方面来考虑,要使该大齿轮满足JB/T 5000.15—1998 Ⅱ级要求,则必须采取特殊的工艺措施,否则很难保证其内部质量达到标准要求。

图1 齿轮锻件图Figure 1 Tooth wheel forging sketch

1 技术指标

锻件图(见图1);超声波探伤验收标准:JB/T5000.15—1998 Ⅱ级;材料:S17Cr2Ni2Mo;锻件重:14 400 kg;锻造钢锭为真空精炼23 t钢锭。

2 工艺实施及控制过程

(1)一火 :压钳口,倒棱,错水口。

该火次锻造温度为1 150~1 200℃,持续一定的保温时间使钢锭加热均匀。压钳口时要保证钳口不偏心,以避免钢锭在后续镦粗及拔长变形过程中钢锭轴心发生偏斜,使钢锭内部冶金质量较差的金属不能大量地被冲孔冲掉,影响探伤效果。

(2)二火: 在上、下镦粗漏盘内将钢锭镦粗到最大圆∅1 800 mm,然后走扁方拔长下料尺寸规格:∅1 050 mm×2 250 mm;锻造温度:750~1 250℃。

如何提高镦粗变形对大型钢锭内部的中心压实效果是我们重点讨论内容。常规的钢锭镦粗方法是上面用实心平面镦粗板或者球面镦粗板,钢锭水口端与镦粗板接触,钳口放在镦粗漏盘内(图2)。按刚塑性力学模型的变形区划分方法,从图中可以看出镦粗变形是不对称变形,水口端刚性区体积大,冒口端刚性区体积小。在镦粗过程中,虽然水口方向外圆也在增大,但那是由侧壁主动塑性变行区金属变形侧翻而成,因此处于水口方向的刚性区变形不是很充分。由于是非对称镦粗,因此钢锭中部区域无法保证是在压应力状态下发生塑性变形,会影响镦粗过程的中心压实效果,加上下料规格较大,更加不利于随后该部位金属的拔长变形质量。

图2 不对称镦粗Figure 2 Asymmetry upset

为克服该弊端,我们在镦粗过程中采取图3所示措施,当钢锭水口部位镦粗外圆达到∅1 300 mm时,将实心镦粗板换成一镦粗漏盘, 孔和下镦粗漏盘孔相当,将坯料镦到最大外径∅1 800 mm。从图3显示的钢锭中间变形区应力、应变分析来看,用上下漏盘进行镦粗变形具有明显的优势。这也是镦粗工艺上的一个突破,该工艺措施使钢锭镦粗时是上下对称变形。根据刚塑性力学模形的拉应力理论,由于坯料在上下对称一致的环锥刚性区的作用下,坯料中心区域的应力状态为三向压应力,消除了附加横向拉应力引起的坯料中间被动塑性变形区内裂纹的产生及萌生的风险,增加了镦粗过程焊合中心疏松缺陷的能力,同时有利于钢锭水口冶金质量稍差部位挤出、流动到切头废料端。这些有利因素为随后的走扁方拔长下料过程创造了良好的组织基础,最大限度地提高所下坯料的内在质量。上下漏盘镦粗钢锭唯一的缺点是操作略麻烦一些,需投制上镦粗漏盘。

采用SUF[2](走扁方)锻造方法拔长坯料具体工艺步骤见表1。

(3)三火:用上下空心漏盘将坯料镦粗高1 000 mm。

图3 对称镦粗Figure 3 Symmetry upset

操作说明变形过程图上下800 mm宽砧满砧进给,压下率20%,先压至正方上下800 mm宽砧满砧进给,压下率20%,开始第一次走扁,翻转180°压至如右图扁方截面翻转90°开始第二次走扁方变形,如右图所示。然后翻转90°压至正方,滚圆达到下料尺寸:⌀1 050 mm×2 250 mm

虽然采取上述工艺措施,保证了所下坯料的内部质量,为最终出成品打下了良好的基础,但由于饼类锻件镦粗成形内部变形应力状态的复杂性,如果变形工艺参数控制不到位,也会在实际锻造过程出现质量问题。充分考虑到坯料内部在变形过程中产生的附加横向拉应力会对齿轮造成质量问题,根据二火镦粗变形过程分析,在该火次我们采用上下空心漏盘将坯料镦粗到1 000 mm高。

(4)四火:旋转开边镦粗、冲孔滚圆出成品。

以上是大齿轮新工艺方案成形过程,其创新点为采用上下漏盘对坯料进行对称镦粗,使坯料在压应力状态下成形,得到中心压实。虽然常规工艺方案采用上实心镦粗板,下空心漏盘对坯料进行不对称镦粗变形也能满足质量要求,但是通过变形过程坯料内部应力状态分析,考虑到齿轮的内部质量要求的严格性,采取新工艺方案可大大提高锻件质量的可靠性,并且新工艺上下漏盘对称镦粗操作也不复杂。我公司采用上述新工艺方案共锻造四件大齿轮,粗加工后探伤结果满足JB/T5000.15—1998 Ⅱ级标准要求,并且均未发现∅2 mm当量以上密集缺陷。

3 结论

(1)采用刚塑性力学模型的拉应力理论对锻造成形过程分析具有较好的指导意义。

(2)生产实践证明:采用上下空心漏盘对坯料进行对称镦粗成形工艺可以保证大型饼类齿轮锻件的内部质量,使锻件质量具有较高的可靠性及稳定性。

[1] 刘助柏.塑性成形新技术及其力学原理.北京:机械工业出版社.

[2] 康大韬,叶国斌.大型锻件材料及热处理.北京:龙门书局出版社.

[3] 张志文.锻造工艺学.北京:机械工业出版社.

[4] 卢志辉,赖曾美,严振宇.大锻件坯料镦粗时的光塑性模拟研究.大型铸锻件,1990,(4).

[5] 杨兵,张建国.用变向锻造方法锻造管箱锻件.大型铸锻件,2003,(1).