固溶−时效对Al-Zn-Mg-Sc-Zr合金板材组织与性能的影响

商宝川, 尹志民, 周 向, 何振波, 林 森

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 东北轻合金有限责任公司,哈尔滨 150060)

固溶−时效对Al-Zn-Mg-Sc-Zr合金板材组织与性能的影响

商宝川1, 尹志民1, 周 向1, 何振波2, 林 森2

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 东北轻合金有限责任公司,哈尔滨 150060)

采用力学性能、电导率测试、金相和电子显微分析技术,研究固溶−时效处理对Al-Zn-Mg-Sc-Zr铝合金板材组织与性能的影响。结果表明:Al-Zn-Mg-Sc-Zr合金板材的最佳热处理制度为(470 ℃, 1 h,水淬) + (120 ℃, 24 h);在此条件下,合金的抗拉强度、屈服强度、伸长率、硬度和电导率分别为587 MPa、564 MPa、8.95%、155HB和34.5%(IACS);固溶过程中,适当提高固溶温度或延长固溶时间,合金中过剩相逐渐减少,基体过饱和程度增加;时效过程中,固溶体析出η′ (MgZn2)和η(MgZn2)相,随时效时间延长,晶内析出相η′ 粗化,晶界上平衡相也粗化,与此同时,晶界无析出带宽化;合金的高强度来源于微量Sc、Zr引起的亚晶强化、Al3(Sc, Zr)粒子和η′ 相的析出强化。

Al-Zn-Mg合金;固溶;时效;组织;力学性能;电导率

俄罗斯全俄轻合金研究院与全俄复合材料研究院合作,在中强可焊Al-Zn-Mg合金基础上,复合添加钪、锆开发了一种新型可焊Al-Zn-Mg-Sc-Zr合金,它是航空航天工业一种有发展前景的高强耐蚀可焊结构材料,还可用作舰船、舟桥、地翼船等的装甲板[1−3]。 7xxx系合金是典型的时效强化型合金,同一合金采用不同的固溶时效处理制度,可使合金的性能产生显著的差异,而无论是过时效处理,还是回归再时效处理,都是在T6处理基础上完成的,因此,确定合理的固溶时效处理制度就变得非常重要。Al-Zn-Mg合金固溶−时效处理研究已经有许多报道[4−8]。张新明等[4]研究了7A55合金的双级固溶处理,采用(450 ℃, 90 min) + (485 ℃, 40 min)的双级固溶可以产生足够高的析出强化效应;CINA等[5]研究了7055合金的三级时效工艺(RRA),指出RRA处理在保证合金强度的同时显著提高了合金的抗应力腐蚀性能;HADJADJ等[6]研究表明,对Al-Zn-Mg合金较适宜的时效温度为120~200℃,其主要强化相为η′ 相。但是,关于Al-Zn-Mg-Sc-Zr合金板材固溶时效处理方面的研究国内还鲜见报道。本文作者以Al-Zn-Mg-Sc-Zr合金板材为研究对象,研究固溶−时效处理对合金组织性能的影响,旨在为该合金的热处理工艺优化和合金显微组织研究提供实验依据。

1 实验

1.1 实验材料

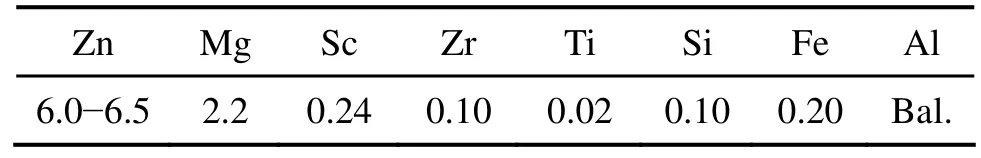

实验合金采用半连续铸造,铸锭进行(350 ℃, 8 h) + (470 ℃, 24 h)双级均匀化处理,经热轧−冷轧成3 mm厚的板材。实验合金的化学成分如表1所列。

表1 合金的化学成分Table 1 Chemical composition of alloys (mass fraction, %)

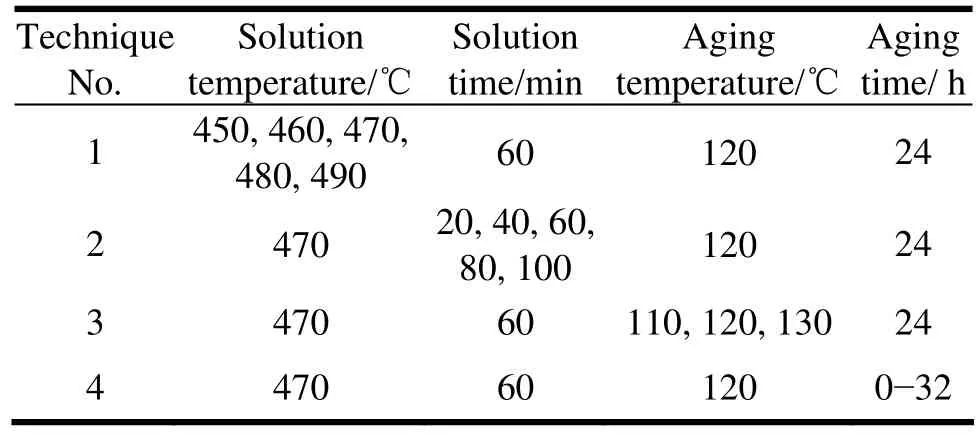

1.2 合金板材固溶和时效处理

对合金板材进行DSC分析,得到合金最低共晶点为578 ℃,参考相近成分7xxx系合金固溶−时效处理工艺规范[9−10],选择固溶温度为450~490 ℃,固溶时间为20~100 min,时效温度为110~130 ℃,时效时间为0~32 h,采用单因素实验法利用最终时效态性能进行热处理效果评估,依次对固溶温度、固溶时间、时效温度和时效时间4个影响因素进行优化。研究合金的固溶−时效处理方案见表2。

表2 合金固溶−时效处理方案Table 2 Solution and aging treatments of alloy

1.3 实验方法

采用HBE−3000硬度计和D60K数字金属测量仪对不同处理态合金板材进行硬度和电导率测试。板材拉伸力学性能测试在CSS−44100材料实验机上进行,拉伸速度为2 mm/min。为了检测不同固溶处理条件下平衡相的溶解程度,除光学金相外,还采用背散射扫描电子成像技术对残留相进行观察。薄膜样品经机械预减薄后再双喷电解减薄,在TECNAIG220电镜上进行透射显微组织观察,加速电压为200 kV。

2 实验结果

2.1 固溶处理对合金板材组织性能的影响

2.1.1 固溶处理温度和时间对合金板材性能的影响

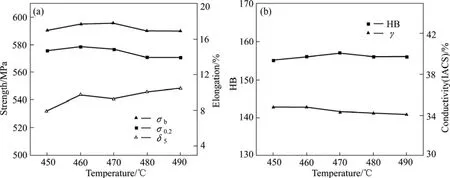

图1 固溶温度对合金板材性能的影响Fig.1 Effect of solution temperature on properties of alloy sheet solution treated for 1 h: (a) Tensile mechanical properties; (b) HB and conductivity

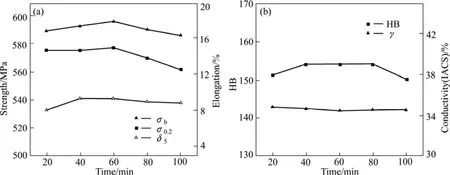

固溶处理温度和时间对合金板材硬度、电导率和拉伸力学性能的影响见图1和2。由图1可见,随固溶温度升高,合金硬度、抗拉强度、屈服强度先升后降,伸长率总体来说呈上升趋势,电导率则单调下降,可以看出470 ℃固溶效果较好。 由图2可见,在470℃下固溶时,随保温时间延长,合金硬度、抗拉强度、屈服强度、伸长率都先升而后降,电导率则略呈单调下降趋势。总体来说,在470 ℃固溶1 h后,合金的综合性能较好。

2.1.2 固溶处理对合金板材显微组织的影响

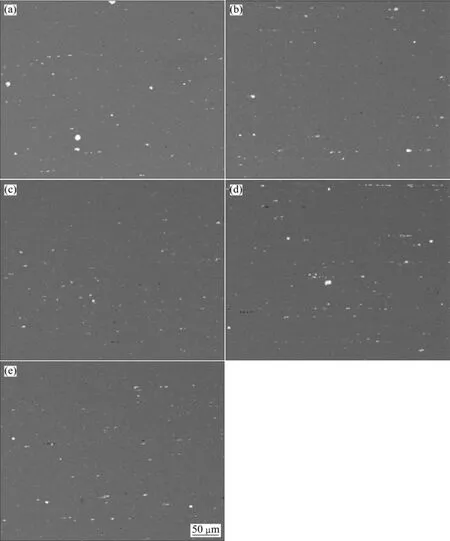

不同固溶处理后合金板材的背散射电子显微组织如图3所示。

图2 470 ℃下固溶时间对合金板材性能的影响Fig.2 Effects of solution time on properties of alloy sheet at 470 ℃: (a) Tensile mechanical properties; (b) HB and conductivity

图3 不同固溶处理后Al-Zn-Mg-Sc-Zr合金板材的BSE显微组织Fig.3 BSE microstructures of Al-Zn-Mg-Sc-Zr alloy sheets after different solution treatments: (a) 450 ℃, 1 h; (b) 470 ℃, 1 h; (c) 490 ℃, 1 h;(d) 470 ℃, 20 min;(e) 470 ℃, 100 min

由图3可见,随固溶温度提高和保温时间的延长,合金中残留相数量减少。金相分析还表明,当固溶温度升高到490 ℃时,晶粒粗化现象比较明显。

2.2 时效处理对合金板材组织性能的影响

2.2.1时效处理对合金板材性能的影响

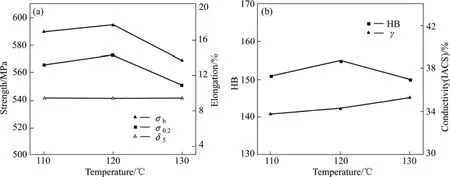

时效处理对合金板材硬度、电导率和拉伸力学性能的影响如图4和5所示。由图4可见,随时效温度的升高,合金板材硬度和强度先升而后降,伸长率则变化不大,电导率略有提高。由图5可见:在120 ℃时效条件下,时效初期合金的强度和硬度急剧上升;时效6 h后,合金的强度和硬度缓慢上升;时效24 h后达到峰值;继续时效,合金的强度和硬度又随之下降;随时效时间延长,合金的伸长率单调下降,而电导率单调上升。比较而言,对合金较合适的时效制度为(120 ℃, 24 h)。在此条件下,合金的抗拉强度、屈服强度、伸长率、硬度和电导率分别为587 MPa、564 MPa、8.95%、155 HB和34.5%(IACS)。

2.2.2时效处理对合金板材显微组织的影响

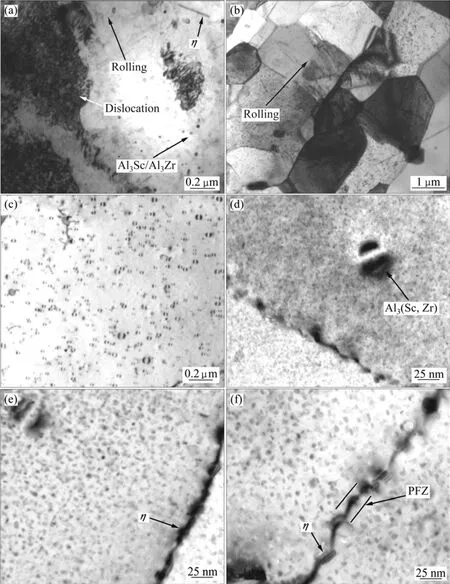

冷轧、典型固溶和时效态合金板材的电子显微组织如图6所示。由图6可见:冷轧态合金板材中晶粒沿轧制方向延展,晶内有大量位错缠结,在位错不可见的晶粒内,可以看到一些粗大条状平衡相,以及鱼眼状的Al3Sc/Al3Zr粒子(见图6(a));固溶处理态合金,晶内位错基本消除,晶粒沿轧制方向呈现出竹节状亚晶晶粒结构(见图6(b)),晶内还可以看到大量细小弥散、与基体共格的Al3(Sc, Zr)粒子(见图6(c));在120 ℃时效条件下,2 h时效后合金晶内的析出相除已有的Al3(Sc, Zr)相粒子外,还有极弥散的η′ (MgZn2)相析出(见图6(d));24 h峰时效态的合金,晶粒内部可见粒度在5~10 nm弥散分布的η′ 相,晶界处有连续的η相析出(见图6(e));120 ℃时效32 h后,晶内η′ 相逐渐粗化,晶界处出现不连续粗大的η相,同时出现无沉淀析出带(见图6(f))。

图4 时效温度对合金板材性能的影响Fig.4 Effect of aging temperature on properties of alloy sheets: (a) Tensile mechanical properties; (b) HB and conductivity

图5 120 ℃时效条件下时效时间对合金板材性能的影响Fig.5 Effect of aging time on properties of alloy sheets aged at 120 ℃: (a) Tensile mechanical properties; (b) HB and conductivity

图6 Al-Zn-Mg-Sc-Zr合金板材不同热处理状态下的TEM像Fig.6 TEM images of Al-Zn-Mg-Sc-Zr alloy under different heat treat conditions: (a) Cold rolling; (b), (c) Solution; (d) Underaged at 120 ℃ for 2 h; (e) Peak aged at 120 ℃ for 24 h; (f) Overaged at 120 ℃ for 32 h

3 分析与讨论

3.1 冷轧态合金板材的组织与性能

冷轧态合金中,晶内出现很密集的因冷轧硬化形成的位错缠结。晶内还可以看到粗大的平衡相η相和鱼眼状的Al3Sc/Al3Zr粒子,平衡相是热轧后冷却过程中形成的,Al3(Sc, Zr)粒子则是铸锭均匀化过程中析出的。由于Al3(Sc, Zr)粒子热稳定性高,热轧和固溶过程中并未回溶,但因为冷轧过程晶格发生畸变,它与基体的共格关系受到干扰,共格衬度未能显示。

3.2 固溶处理对合金板材组织与性能的影响

固溶处理的主要目的是要使冷轧板材中粗大的第二相尽可能地溶入到基体,提高溶质原子在基体中的固溶度,进而增加时效过程中的相变驱动力,以便时效过程中析出尽可能多的第二相。与此同时,还必须控制固溶过程中的晶粒长大。

固溶处理过程中,位错受热激活发生滑移和攀移形成了沿轧制方向排列的竹节状亚晶结构。同时由于位错应力场的消失,Al3(Sc, Zr)粒子的共格特性显示出来,所以固溶态合金中可见到冷轧态合金中没见到的大量弥散分布、与基体共格的Al3(Sc, Zr)粒子。由于Sc和Zr的加入,金相分析表明,固溶态合金板材晶粒仍保持纤维状,并未发生再结晶现象。实验结果表明,当合金的固溶温度较低(450 ℃, 1 h)或固溶时间过短(470 ℃, 20 min)时,合金中残留的第二相比较多(见图3(a)和(d)),说明固溶不彻底,固溶强化效果没有充分发挥,合金的强度比较低。提高固溶温度或延长固溶时间,残留第二相减少,固溶后基体的过饱和度增大,时效后第二相析出就多,合金的硬度和强度提高。但是,当固溶温度升高到490 ℃或延长470 ℃固溶时间至100 min,虽然合金中残留相会进一步减少,但合金晶粒会长大,所以合金的强度又随之下降。因此,对合金板材合适的固溶处理工艺为(470 ℃, 1 h)固溶水淬。

3.3 时效处理对合金板材组织与性能的影响

Sc和Zr的添加只影响其时效动力学,而不影响合金的沉淀析出序列[11],Al-Zn-Mg-Sc-Zr合金与一般的Al-Zn-Mg合金一样,过饱和固溶体分解依次析出GP区、η′ (MgZn2)和η(MgZn2) 平衡相。但有关Al-Zn-Mg的T6态合金时效强化机制,至今还没有定论,一些学者认为[12],主要的强化相是GP区;另一些学者认为[13],基体组织中出现GP区和η′ 相时合金的强度最高;还有一些学者认为[14−15],主要强化相是η′,而不是GP区。

本实验条件下,(120 ℃, 2 h)欠时效的合金中就可以观察到粒状的η′ 相,强度峰值出现在24 h,主要析出相依然是η′ 相。欠时效阶段合金中析出η′ 相,这种相与基体半共格,位错与粒子的交互作用以切割为主,其强化效应随质点体积分数和尺寸的增大而增大;当时效时间为24 h时,弥散分布的η′ 相长大至5~10 nm,晶界处出现连续的η相,合金强度达到峰值;随着时效时间的继续延长,晶内析出相η′ 粗化,η′ 相与基体的半共格关系逐渐丧失,位错与粒子的交互作用转变为绕过机制,对位错运动的阻碍作用逐渐降低。与此同时,晶界一部分η′ 相转化为粗大不连续的η相,并形成逐渐宽化的无沉淀析出带,合金强度下降出现过时效。因此,合金板材合宜的时效处理工艺为(120 ℃, 24 h)时效,其主要强化相是η′ 相。

4 结论

1) 提高固溶温度或延长固溶时间,Al-Zn-Mg-Sc-Zr合金板材中过剩相逐渐减少,基体过饱和程度增加;时效过程中,固溶体析出η′ 和η相,主要时效强化相为η′ 相,随时效时间的延长,晶内析出相η′ 粗化,晶界上出现逐渐粗化和宽化的平衡相和无沉淀析出带。

2) Al-Zn-Mg-Sc-Zr合金板材最佳固溶−时效制度为(470 ℃, 1 h, 水淬) + (120 ℃, 24 h)。在此条件下,合金的抗拉强度、屈服强度、伸长率、硬度和电导率分别为587 MPa、564 MPa、8.95%、155 HB和34.5%(IACS)。

3) 合金的高强度来源于微量Sc、Zr引起的亚晶强化、Al3(Sc, Zr)粒子和η′ 相的析出强化。

REFERENCES

[1]YIN Zhi-min, JIANG Feng, PAN Qing-lin. Microstructures and mechanical properties of Al-Mg and Al-Zn-Mg based alloys containing minor scandium and zirconium[J]. Transactions of Nonferrous Metals Society of China, 2003, 13(3): 515−520.

[2]肖亚庆, 谢水生, 刘静安, 王 涛. 铝加工技术实用手册[M].北京:冶金工业出版社, 2005: 176−177. XIAO Ya-qing, XIE Shui-sheng, LIU Jing-an, WANG Tao. Aluminum technology practical handbook[M]. Beijing: Metallurgical Industry Press, 2005: 176−177.

[3]尹志民, 潘青林, 姜 峰, 李汉广. 钪和含钪合金[M]. 长沙:中南大学出版社, 2007: 440−470. YIN Zhi-min, PAN Qing-lin, JIANG Feng, LI Han-guang. Scandium and its alloys[M]. Changsha: Central South University Press, 2007: 440−470.

[4]张新明, 黄振宝, 刘胜胆, 刘文辉, 张 翀, 杜 予. 双级固溶处理对7A55铝合金组织与力学性能的影响[J]. 中国有色金属学报, 2006, 16(9): 1527−1533. ZHANG Xin-ming, HUANG Zhen-bao, LIU Sheng-dan, LIU Wen-hui, ZHANG Chong, DU Yu. Effects of two stage solution on microstructures and mechanical properties of 7A55 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1527−1533.

[5]CINA B. Reducing the susceptibility of alloy, particularly aluminum alloys to stress corrosion cracking. US13856584[P]. 1974-12-24.

[6]HADJADJ L, AMIRA R, HAMANA D, MOSBAH A. Characterization of precipitation and phase transformations in Al-Zn-Mg alloy by the differential dilatometry[J]. Journal of Alloys and Compounds, 2008, 462(1/2): 279−283.

[7]FANG S F, WANG M P, SONG M. An approach for the aging process optimization of Al-Zn-Mg-Cu series alloys[J]. Materials and Design, 2009, 30(7): 2460−2467.

[8]BOBBY KANNAN M, RAJA V S. In fl uence of heat treatment and scandium addition on the electrochemical polarization behavior of Al-Zn-Mg-Cu-Zr alloy[J]. Metallurgical and Materials Transactions A, 2007, 38 (11): 2843−2852.

[9]蹇海根, 姜 锋, 官迪凯, 张 茜. 固溶处理对7B04铝合金组织和性能的影响[J]. 材料热处理学报, 2007, 28(3): 36−51. JIAN Hai-gen, JIANG Feng, GUAN Di-kai, ZHANG Qian. Effect of solution treatment on microstructure and properties of 7B04 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2007, 28(3): 36−51.

[10]刘元斐. 热处理对含Sc的Al-Zn-Mg-Mn-Zr合金组织与性能的影响[D]. 长沙: 中南大学, 2006. LIU Yuan-fei. Effect of heat treatment on microstructure and mechanical properties of Al-Zn-Mg-Mn-Zr containing scandium[D]. Changsha: Central South University, 2006.

[11]李文斌, 潘清林, 刘俊生, 刘晓艳, 郭昀抒, 张新明. 含Sc超高强Al-Zn-Mg-Cu-Zr合金的回归再时效处理制度[J]. 中国有色金属学报, 2009, 19(9): 1533−1538. LI Wen-bin, PAN Qing-lin, LIU Jun-sheng, LIU Xiao-yan, GUO Yun-shu, ZHANG Xin-ming. Optimum retrogression and reaging heat treatment of super-high strength Al-Zn-Mg-Cu-Zr alloy containing Sc[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1533−1538.

[12]谷亦杰, 林建国, 张永刚, 陈昌麒. 回归再时效( RRA)处理对7050 铝合金的影响[J]. 金属热处理, 2001(1): 31−35. GU Yi-jie, LIN Jian-guo, ZHANG Yong-gang, CHEN Chang-qi. Effect of RRA treatment on microstructures of 7050 aluminium alloy[J]. Heat Treatment of Metals, 2001(1): 31−35.

[13]SENKOV O N, SHAGIEV M R, SENKOVA S V, MIRACLE D B. Precipitation of Al3(Sc, Zr) particles in an Al-Zn-Mg -Cu-Sc-Zr alloy during conventional solution heat treatment and its effect on tensile properties[J]. Acta Materialia, 2008, 56 (15): 3723−3738.

[14]DESCHAMPS A, TEXIERB G, RINGEVAL S, DELFAUT-DURUT L. In fl uence of cooling rate on the precipitation microstructure in a medium strength Al-Zn-Mg alloy[J]. Materials Science and Engineering A, 2009, 501(1/2): 133−139.

[15]DUMONT M, LEFEBVRE W, DOISNEAU-COTTIGNIES B, DESCHAMPS A. Characterisation of the composition and volume fraction ofη′ andηprecipitates in an Al-Zn-Mg alloy by a combination of atom probe, small-angle X-ray scattering and transmission electron microscopy[J]. Acta Materialia, 2005, 53(10): 2881−2892.

(编辑 何学锋)

Effects of solution and aging on microstructure and properties of Al-Zn-Mg-Sc-Zr alloy sheet

SHANG Bao-chuan1, YIN Zhi-min1, ZHOU Xiang1, HE Zhen-bo2, LIN Sen2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Northeast Light Alloy Co., Ltd., Harbin 150060, China)

The effects of solution and aging treatment on the microstructure and mechanical properties of Al-Zn-Mg-Sc-Zr aluminum alloy sheet were studied by hardness, tensile tests, electric conductivity measurement, optical microscopy and electronic microscopy. The results show that, the appropriate heat-treatment regime of Al-Zn-Mg-Sc-Zr aluminum alloy sheet is solution treated at 470 ℃ for 1 h and water quenching, and then aged at 120 ℃ for 24 h. Under this condition, the mechanical properties ofσb,σ0.2andδ5, the hardness and conductivity reach 587MPa, 564 MPa, 8.95%, 155HB and 34.5%(IACS), respectively. As the increases of the solution temperature and time, the major remainders disappear gradually and the strength of the alloy is improved. During the aging process,η′ andηphases precipitate from the solid solution, with the increase of the aging time, theη′ andηphases are both coarsened, and so as the precipitate free zone(PFZ). The high strength is mainly due to the subgrain strengthening caused by the addition of Sc and Zr, the Al3(Sc, Zr) particles and the precipitation ofη′ phase.

Al-Zn-Mg alloy; solid solution; aging; microstructure; mechanical property; electric conductivity

TG146.2

A

国家民口配套项目(JPPT-115-2-948 )

2009-10-22;

2010-04-02

尹志民,教授,博士; 电话: 0731-88830262;E-mail: zmyin@163.com

1004-0609(2010)11-2063-07