预拉伸对7050铝合金断裂韧性的影响

韩念梅, 张新明, 刘胜胆, 宋丰轩

(中南大学 材料科学与工程学院,长沙 410083)

预拉伸对7050铝合金断裂韧性的影响

韩念梅, 张新明, 刘胜胆, 宋丰轩

(中南大学 材料科学与工程学院,长沙 410083)

采用光学显微镜、扫描电镜、透射电镜、常温拉伸及断裂韧性实验,研究预拉伸对7050铝合金板材力学性能和断裂韧性的影响。结果表明:预拉伸引入大量位错,时效过程中可以成为粗大平衡相η相的有利形核点;随着预拉伸变形量的增大,η相的尺寸增加,板材的强度降低;晶界析出相间距增大,呈不连续分布,晶内晶界之间的强度差减小,板材具有更高的变形抗力,断裂韧性提高;预拉伸变形量增大导致晶界沉淀相粗化,无沉淀析出带变宽,变形过程中容易产生应力集中,对韧性不利;综合组织结构的正负面影响,随着预拉伸变形量的增大,板材的断裂韧性逐渐增大。

7050铝合金;预拉伸;拉伸性能;断裂韧性

7050铝合金利用Zr元素的细化作用,抑制再结晶,使淬火敏感性降低,适用于大规格厚板及锻件的生产。7050−T7451预拉伸厚板综合性能较好,已大量用作飞机的机身框架、翼梁、尾翼等部件[1]。厚板的使用避免了大型结构件的铆接和焊接,大大降低了加工成本和制造成本。但厚板淬火后存在较大的残余应力,在后续的机械加工过程中,应力释放会引起零件严重变形,甚至报废。为了消除残余应力,在厚板生产中往往加入预拉伸,即在淬火后进行一定变形量的拉伸[2]。现代飞机逐渐向大型、高速、多载、长寿命和确保安全方向发展,这就要求结构材料具有更高的强度更优良的断裂韧性[3−4]。目前,关于预拉伸对7050铝合金组织、强度和腐蚀性能影响的的研究很多,WANG等[5−6]认为随着预拉伸变形量的增大,合金的应力腐蚀性能下降。WATERLOO[7]和DESCHHAMPS[8]发现合金强度随预拉伸变形量的增大而减小,但鲜见关于预拉伸变形量对断裂韧性影响的文献报道。故本文作者研究预拉伸变形量对7050铝合金板材强度和断裂韧性的影响,探讨微观组织结构和材料强度及断裂韧性之间的关系,旨在为优化超高强铝合金预拉伸厚板的制备工艺提供依据。

1 实验

实验材料为80 mm厚的7050铝合金热轧板,其实际化学成分(质量分数)为:Zn 6.06%,Mg 2.20%,Cu 2.12%,Zr 0.11%,Fe 0.08%,Si 0.04%,余量为Al。

固溶处理在空气电阻炉中进行,473 ℃保温1 h后采用室温水淬。在2 h内进行预拉伸,预拉伸变形量分别为0%,2.3%和3.1%,然后进行双级时效处理,时效制度为(121 ℃, 6 h)+(163 ℃, 12 h)。

样品经过粗磨、抛光后用铬酸试剂腐蚀, 在XJP−26A型金相显微镜上进行组织观察。

在板材1/4厚度处取厚度为2.5 mm的板材,按国家标准GB/6497—14规定,加工轧向的拉伸试样,在CSS 44100电子万能实验机上进行拉伸力学性能测试。

按照国家标准GB—4161规定,在板材1/4厚度处取24 mm厚板材,制备T-L取向的标准紧凑拉伸试样,测量断裂韧性。采用KYKY−2800扫描电镜观察断裂韧性试样断口形貌,并对粗大第二相粒子合金元素的能谱进行分析,加速电压为20 kV。

采用TecnaiG220型透射电镜观察合金的组织,加速电压为200 kV。透射电镜样品先磨成0.1 mm厚的薄片,然后冲成直径为3 mm圆片,最后进行双喷减薄。电解液为(体积分数) 30% HNO3+ 70% CH3OH,温度控制在−30 ℃附近。

2 实验结果

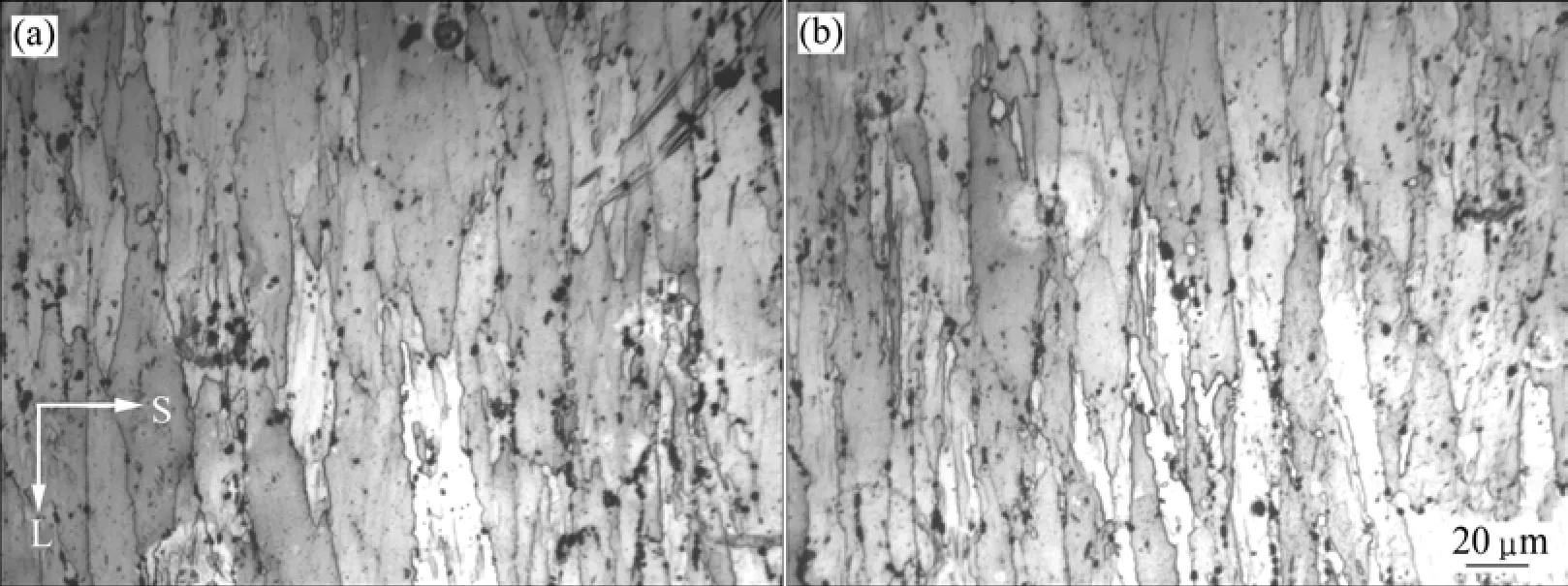

图1所示为预拉伸前后7050铝合金厚板1/4厚度处的金相组织。 由图1可知,合金晶粒扁平,发生了部分再结晶,晶界和晶粒内部存在部分未溶的第二相,预拉伸对板材的金像组织没有明显的影响。

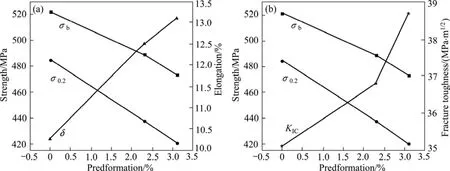

时效后板材的强度及断裂韧性如图2所示。由图2可知,板材的抗拉强度和屈服强度随预拉伸变形量的增大均有不同程度的下降,抗拉强度从522.1 MPa下降到473.2 MPa,降低了9.36%;屈服强度从485.4 MPa下降到420.34 MPa,降低了13.4%;板材的断裂韧性和伸长率随预拉伸变形量的增大而增大,断裂韧性从35.08 MPa·m1/2升高到38.69 MPa·m1/2,增加了10.29%;伸长率从10.25%增大到13.10%,增加了27.8%。

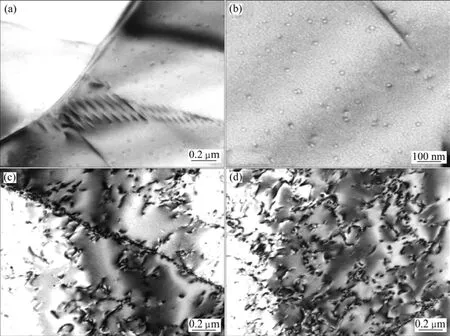

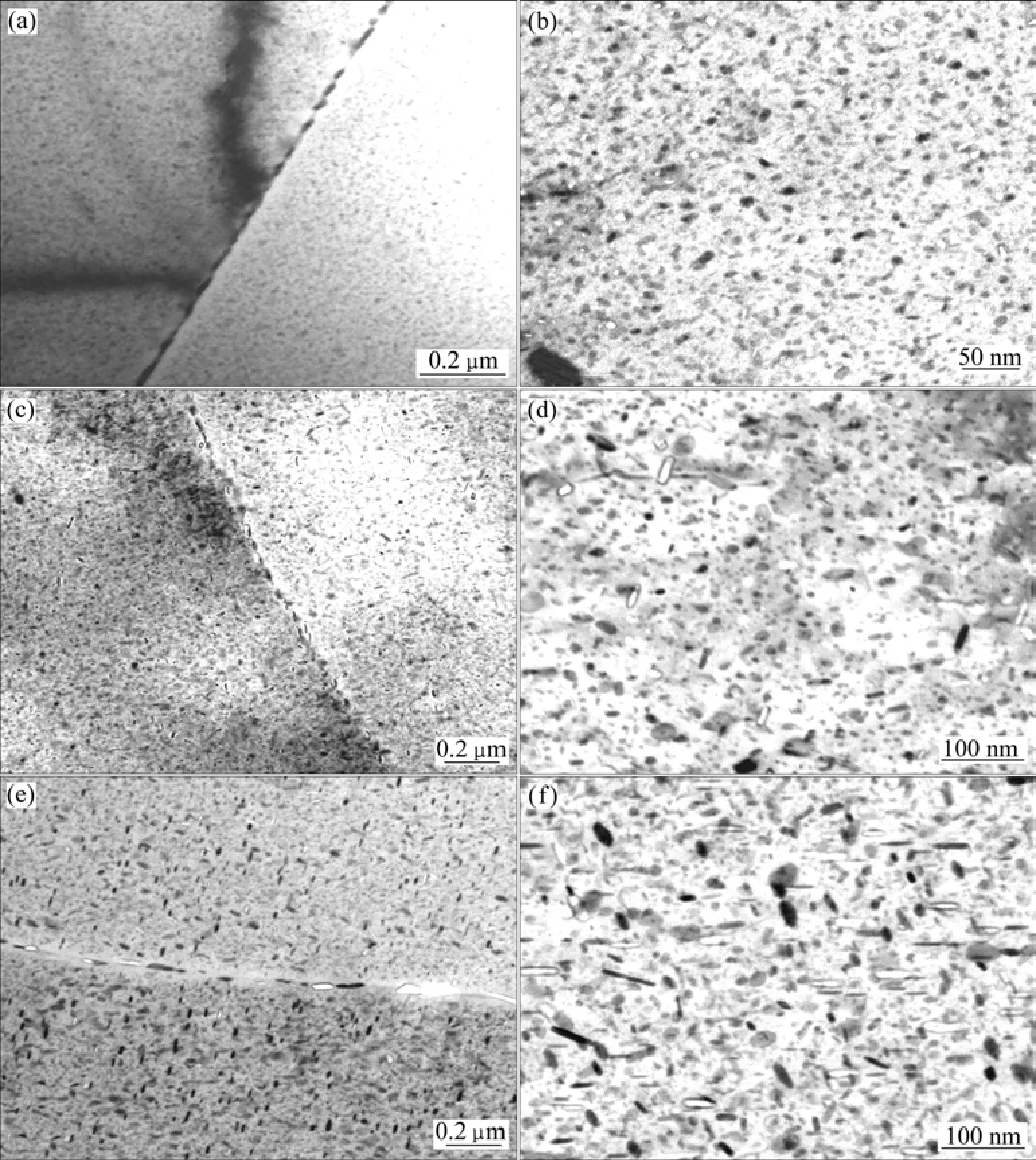

图3(a)和(b)所示为无预拉伸时7050铝合金厚板固溶后的TEM像。从图3(a)和(b)中可以看到,晶内析出大量的弥散粒子,根据文献[9]的报道,这些粒子为Al3Zr粒子。图3(c)和(d)所示为经过2.3%预拉伸的7050铝合金厚板固溶后的TEM像。与无预拉伸状态相比,预拉伸后,合金内位错数量显著增加,并集中分布于晶界处。预拉伸引入了大量位错。

图1 7050铝合金厚板纵向面的金相组织Fig. 1 Optical micrographs of 7050 aluminum alloy plate with prestretching of 0% (a) and 2.3% (b)

图2 预拉伸变形量对7050铝合金厚板强度和断裂韧性的影响Fig.2 Effects of prestretching on strength and fracture toughness of 7050 aluminum alloy plate

图3 7050铝合金厚板预拉伸前后的TEM像Fig.3 TEM images of 7050 aluminum alloy plates: (a), (b) Without prestretching; (c), (d) With prestretching of 2.3% after solution heat treatment and quenching

图4所示为不同预拉伸变形量的7050铝合金厚板时效后的TEM像。没有预拉伸的板材时效后,晶内的析出相均匀,晶界不连续分布(见图4(a)和(b))。预拉伸量为2.3%和3.1%时,晶内出现一些异常粗大的η相,并且预拉伸量越大,粗大η相的体积分数越高(见图4(c)~(f))。随着预拉伸变形量的增大,晶界析出相粗化且更加不连续,晶界无析出带(PFZ)变宽。

图5(a)所示为无预拉伸样品的断口形貌,其断裂属于沿晶断裂和韧窝断裂的混合断裂,断面上存在大量韧窝。韧窝呈等轴状且较深,尺寸约 20 µm。图5(b)所示为经过2.3%预拉伸的样品的断口形貌,以韧窝型断裂为主要断裂模式。与没有预拉伸的样品相比,经过2.3%预拉伸的样品,沿晶断裂显著减少,韧窝更大更深。图5(c)所示为经过3.1%预拉伸的样品的断口形貌,以韧窝型断裂为主要断裂模式。与前两者相比,经过3.1%预拉伸的样品,断口上的韧窝进一步扩大并变深。随着预拉伸变形量的增加,沿晶断裂比例减少,穿晶断裂比例增加。所有样品的韧窝中心均存在粗大的第二相粒子,能谱分析显示粒子主要是未溶的Al2CuMg相及Al7Cu2Fe相,如图5(d)和(e)所示。

图4 7050铝合金厚板时效后的TEM像Fig.4 TEM images of 7050 aluminum alloy plates after aging: (a), (b) Without prestretching; (c), (d) With prestretching of 2.3%; (e), (f) With prestretching of 3.1%

3 分析与讨论

7050铝合金时效过程中强化相的沉淀顺序为:α(过饱和固溶体)—GP区—η′相(MgZn2)—η相(MgZn2)[10−11]。合金的强度主要由晶内沉淀相η′相的体积分数及其形貌尺寸和分布所决定。沉淀相的体积分数越大,分布越均匀,合金的强度越高。预拉伸处理后,合金内部产生大量位错。7xxx系铝合金中,GP区和η′相的形核与位错关系不大,主要依靠过饱和溶质原子和空位扩散聚集而成,η相却能够在晶格缺陷处优先形核长大。预拉伸变形后,基体中存在高密度位错,位错与溶质原子和空位之间存在弹性交互作用,使得位错周围的溶质原子和空位扩散进入位错。空位的缺乏使得GP区减少,不利于η′相形核析出,却有利于形成粗大η平衡相,并在粗大析出相周围出现无析出区,从而降低了合金时效强化效果。随着预拉伸量的增加,基体中位错密度提高,过饱和溶质原子和空位通过短路扩散进入位错的体积分数增加,基体中均匀析出的GP区和η′相减少,位错上形成的η平衡相增加,即晶内强化相的体积分数明显减小,部分半共格η′相转变成非共格平衡η相,强化效果减弱,因此板材强度随预拉伸量的增加而减小。

图5 不同预拉伸量为的7050断裂韧性样品的断口形貌及第二相能谱分析Fig. 5 Fracture surfaces and EDX results of constituent particles of 7050 aluminum alloy plates: (a) EDX results of constituent particles Without prestretching; (b) With prestretching of 2.3%; (c) With prestretching of 3.1%; (d), (e) EDX resuits

影响铝合金断裂韧性的因素很多,首先是晶粒结构,包括晶粒大小、形状和再结晶程度。一般认为未再结晶的纤维状组织断裂韧性最高,晶粒长宽比小的再结晶组织次之,而粗等轴晶最差[12]。对断裂韧性有决定性作用的还有粗大第二相,它们与基体的晶体结构不同,在塑性变形中,产生变形不协调,在第二相粒子和基体界面产生应力集中,从而形成纤维空穴,随着外力的加大,空穴不断长大、聚合,导致最后断裂[13−14]。铝合金固溶后预拉伸的变形量很小,故对宏观组织没有明显影响,如图1所示。

影响断裂韧性的因素还有:基体沉淀相[15],晶内与晶界的强度差[3,15],晶界析出相的大小和间距[16],及PFZ的宽度[17]。板材经过预拉伸,产生大量位错,获得的能量一部分以热能形式放出,一部分作为储能伴随位错存在于合金中,尤其在位错集中的晶界处,储能更高。时效后,位错上的高储能,有利于η相的形核长大,晶内出现一些异常粗大的析出相(如图4所示)。这些粗大析出相不仅影响位错的运动方式和基体的强度变化,同时,它的尺寸和分布也严重影响了断裂韧性。η相粗化,位错不能切过而是绕过,变形导致更加均匀,对断裂韧性有利。这些粗大析出相的出现,导致基体和晶界的强度差异降低,变形时,塑性流变较均匀,晶界处具有较高的变形抗力,断裂韧性较高。

预拉伸使得晶界上η相进一步聚集长大,质点间间距扩大,断续现象更加显著。在变形过程中,粗大的晶界沉淀相使滑移传递困难,促进应变集中。如果晶界沉淀相尺寸大、间距小,则断裂所需的临界应变小,容易在粗大的晶界沉淀相处形成微孔。当晶界沉淀相形成裂纹后,就会产生应力集中,而晶界沉淀相的粗化则导致更大的应力集中,促进裂纹的扩展开裂。反之析出相尺寸小、间距大则对断裂韧性有利。

预拉伸过程中,η相粗化作用突出,晶界周围的析出相逐渐被吞并,PFZ变宽。PFZ的强度很低,在变形中易发生应力集中,当基体与PFZ的流变应力差增大时,PFZ 处应变集中的程度随之增加,同晶界沉淀相一样,PFZ应变集中可促进沿晶断裂的发生,相应的断裂韧性较低。

根据断裂韧性测试结果,随着预拉伸变形量的增大,板材的断裂韧性逐渐提高,这说明由预拉伸引起的组织变化对断裂韧性提高是有利的,即预拉伸引起晶内析出相的粗化、晶内与晶界强度差减小、晶界上第二相间距增大等组织变化,对断裂韧性起着决定性作用。

7050铝合金板材的断裂方式属于沿晶断裂和穿晶韧窝断裂的混合断裂,随着预拉伸变形量的增大,穿晶韧窝型断裂的比例增大,且韧窝变大、变深(见图5)。由此可见,通过断口观察也可以推断,在相同的时效条件下,随着预拉伸变形量的增大,板材的断裂韧性逐渐提高。

4 结论

1) 预拉伸为7050铝合金板材引入大量位错,位错可以作为η相的有利形核点,时效过程中在晶内析出一些异常粗大的相,晶界析出相也进一步粗化,且间距增大变得更加不连续,PFZ变宽。

2) 随着预拉伸变形量的增加,晶内η相粗化,强化相η′相减少,合金强度降低;晶内η相粗化,晶内晶界强度差减小,晶界析出相更加不连续,对断裂韧性有利;但随着预拉伸变形量的增加,晶界析出相粗化,PFZ变宽,对断裂韧性不利。综合正负方面的影响,断裂韧性随预拉伸变形量的增加而增大。

REFERENCES

[1]HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S, BENEDICTUS R, MILLER W S. Recent development in aluminium alloys for aerospace applications[J]. Mater Sci Eng A, 2000, 280(1): 102−107.

[2]王 虎, 李敬勇, 刘志鹏. 预拉伸对铝合金桶体焊接残余应力和变形影响的数值模拟[J]. 有色金属加工, 2008, 37(3): 38−40. WANG Hu, LI Jing-yong, LIU Zhi-peng. The effect of pre-tensile on aluminum alloy welding residual stress and strain were respectively simulated by ANSYS[J]. Nonferrous Metals Processing, 2008, 37(3): 38−40.

[3]LI Zhi-hui, XIONG Bai-qiang, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Investigation on strength, toughness and microstructure of an Al-Zn-Mg-Cu alloy pre-stretched thick plate in various ageing tempers[J]. Journal of Materials Processing Technology, 2008, 209(4): 2021−2027.

[4]DIXIT M, MISHRA R, SANKARAN K K. Structure-property correlations in Al 7050 and 7055 high-strength aluminum alloys[J]. Mater Sci Eng A, 2008, 478(1/2): 163−172.

[5]WANG D, MA Z Y. Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J]. J Alloys Compd, 2009, 469(1/2): 445−450.

[6]WANG D, NI D R, MA Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Mater Sci Eng A, 2008, 494(1/2): 360−366.

[7]WATERLOO G, HANSEN V, GJØNNES J, SKJERVOLD S R. Effect of predeformation and presaging at room temperature in Al-Zn-Mg-(Cu, Zr) alloys[J]. Mater Sci Eng A, 2001, 303(1/2): 226−233.

[8]DESCHHAMPS A, LIVET F, BRÉCHET Y. Influence of predeformation on ageing in an Al-Zn-Mg alloy: І. Microstructure evolution and mechanical properties[J]. Acta Mater, 1999, 47(1): 281−292.

[9]WU Ling-mei, WANG Wen-hsiumg, HSU Yung-fu, TRONG Shan. Effects of homogenization treatment on recrystallization behavior and dispersoid distribution in an Al-Zn-Mg-Sc-Zr alloy [J]. J Alloys Compd, 2008, 456(1/2): 163−169.

[10]SHA G, CEREZO A. Early-stage precipitation in Al-Zn-Mg-Cu alloy (7050) [J]. Acta Mater, 2004, 52(15): 4503−4516.

[11]SHARMA M M, AMATEAU M F, EDEN T J. Hardening mechanisms of spray formed Al-Zn-Mg-Cu alloys with scandium and other elemental additions[J]. J Alloys Compd, 2006, 416(1/2): 135−142.

[12]潘志军, 黎文献. 高强铝合金断裂韧性的研究现状及展望[J].材料导报, 2002, 16(7): 14−17. PAN Zhi-jun, LI Wen-xian. Current status and future trends of research on fracture toughness of high strength aluminum alloys[J]. Materials Review, 2002, 16(7): 14−17.

[13]GOKHALE A M, DESHPANDE N U, DENZER D K, LIU John. Relationship between fracture toughness, fracture path, and microstructure of 7050 aluminum alloy: Part II. Multiple micromechanisms-based fracture toughness model[J]. Metall Mater Trans A, 1998, 29(4): 1203−1210.

[14]CVIJOVIĆ Z, RAKIN M, VRATNICA M, CVIJOVIĆ I. Microstructural dependence of fracture toughness in high-strength 7000 forging alloys[J]. Engineering Fracture Mechanics, 2008, 75(8): 2115−2129.

[15]KAMP N, SINCLAIR I and STARINK M J. Toughness-strength relations in the overaged 7449 Al-based alloy[J]. Metall Mater Trans A, 2002, 33(1): 1125−1136.

[16]DUMONT D, DESCHAMPS A, BRECHET Y. On the relationship between microstructure, strength and toughness in AA7050 aluminum alloy[J]. Mater Sci Eng A, 2003, 356(1/2): 326−336.

[17]CVIJOVIĆ Z, VRATNICA M, RAKIN M. Micromechanical modelling of fracture toughness in overaged 7000 alloy forgings[J]. Mater Sci Eng A, 2006, 434 (1/2): 339−346.

(编辑 何学锋)

Effect of prestretching on fracture toughness of 7050 aluminum alloy

HAN Nian-mei, ZHANG Xin-ming, LIU Sheng-dan, SONG Feng-xuan

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effects of prestretching on the tensile property and fracture toughness of 7050 aluminum alloy plate were investigated by optical microscopy, scanning electron microscopy, transmission electron microscopy, tensile and toughness tests. The results show that many dislocations are generated in the prestretch process, and the dislocations can provide efficient nucleation sites for larger equilibrium phaseηin the ageing. With increasing the prestretching, the size of theηphase increases, which results in the reduction in the strength. Furthermore, the distance between precipitates in the grain boundaries becomes larger. The precipitates discontinuously distribute in the grain boundaries. The strength-differential between the matrix and the boundary is reduced, which promotes more homogeneous deformation, and is beneficial to the fracture toughness. With increasing the prestretching, the precipitates in the grain boundary become coarser, and the precipitate free zones become wider, which assists the strain concentration in the deformation process and results in continuous decrease in the resistance to fracture. In a word, with increasing the prestretching, the fracture toughness increases.

7050 aluminium alloy; prestretching; tensile property; fracture toughness

TG 146.1

A

国家重点基础研究发展规划资助项目(2005CB623706)

2009-10-22;

2010-03-01

张新明,教授,博士;电话:0731-88830265;E-mail: xmzhang@mail.csu.edu.cn

1004-0609(2010)11-2088-06