含钒钢渣的选矿预处理及其对后续浸出的影响

叶国华, 童 雄, 路 璐

含钒钢渣的选矿预处理及其对后续浸出的影响

叶国华, 童 雄, 路 璐

(昆明理工大学 国土资源工程学院,昆明 650093)

围绕钢渣提钒的关键技术和难点,对四川某含钒钢渣的选矿预处理及其对后续浸出的影响进行研究。结果表明:通过磁选手段,可获得品位为72%的铁精矿,不仅回收了钢渣中的铁,而且减少了铁在浸出液中的累积,降低了酸浸液中钒铁分离的难度;重选预处理虽未实现钒的有效富集,但可脱除轻质钙和部分有害杂质,避免杂质对后续浸出的不利影响,大幅度提高钒的浸出率;与未经预处理原料直接酸浸相比,选矿预处理后酸浸,钒的浸出率提高11%,同时,酸浸液中铁钒浓度比也随之降低,为后续萃取工艺提供了有利条件。

含钒钢渣;预处理;摇床重选;磁选;浸出

钒是一种高熔点稀有金属,其产品具有许多特殊性能,因而有着广泛的用途和巨大的市场需求[1]。钒在地壳中含量估计为 0.02%~0.03%[2],广泛存在于许多矿藏中,主要有钒钛磁铁矿、钒铀矿和钒云母等。尽管钒在自然界中含量不少,但却相当分散,除极个别矿床(秘鲁米纳拉格拉矿)外[3],一般不形成独立矿床。因此,在开采与加工时,钒一般作为共产品或副产品予以回收。

目前,世界上钒绝大部分是从钒钛磁铁矿中获得的。从钒钛磁铁矿中回收钒[3−5],由于钒在其中过于分散,无法通过选矿获得钒的独立相,而只能获得含钒铁精矿,精矿经烧结与冶炼,钒则进入铁水。含钒铁水的处理方法很多,含钒钢渣法是将含钒铁水直接吹炼成钢,钒作为一种杂质吹入钢渣,钢渣含有2%~5%的V2O5,作为提钒的原料。该法可省去吹炼钒渣的设备,并可回收吹炼钒渣时损失的生铁,是新一代的处理方法。无论采用哪种方法,对含钒铁水是采用雾化提钒(现已基本停用)或者转炉提钒工艺,都会有相当量的残钒氧化入渣,形成含 V2O51%~5%的钢渣[6]。因此,含钒钢渣来源广泛,如能将其中的钒合理提取,必可带来显著的经济、环境与社会效益。

目前,我国有攀钢、承钢等企业产出含钒钢渣,每年排量上百万吨,仅攀钢一家的转炉钢渣就已积累了约800万t[7]。此外,我国每年还从南非、新西兰和俄罗斯进口含钒炉渣。因此,在我国开发钢渣提钒新技术研究具有独特的基础及广泛的前景。

1 钢渣提钒的关键技术和难点分析

含钒钢渣的特点是钙和铁的含量高、钒的含量低,且钒赋存形态复杂,弥散分布于多种矿物相中[8],难以直接选冶分离,因而含钒钢渣提钒难度很大。尽管含钒钢渣品位很低,但仍比石煤中钒含量(V2O5约1%)高很多,是很有价值的钒资源,因此,钢渣提钒的研究已成为当前的一个热点。

目前,我国通常采取钠化焙烧提钒法,但该法污染重、回收率低,且不适合于含钒低、含钙高的转炉钢渣。现有提钒工艺虽多,但很难适应含钒钢渣的资源特性,难以推广应用。选择性析出、微生物浸出及矿浆电解等技术提钒尚处于研究阶段[9−11]。要想实现钢渣高效提钒,须针对含钒钢渣资源特性,抓住其提钒的关键技术和难点。

首先,钢渣中钙的大量存在对焙烧转化率影响很大[12]。钙在焙烧过程中易与 V2O5生成不溶于水的钒酸钙(CaO·V2O5),在后续的酸浸过程中,钒酸钙会与酸结合生成钙酸盐,酸耗很大。此外,现有提钒工艺均存在回收率较低的问题,研究表明,控制浸出率是影响总回收率的关键。为了解决浸出率偏低的问题,国内外进行了大量的研究工作,多集中在改进焙烧工艺以提高钒的转化率,对选矿预处理涉及甚少。尽管这些研究在焙烧添加剂多样性方面取得了一定成果,但对浸出率的提高却不明显。采用选矿预处理抛除轻质钙等杂质为后续浸出工艺提供更合格原料以提高浸出率的研究还鲜见报道。

除铁则是湿法冶金的重要工序之一[13]。钢渣中铁含量高,不仅影响焙烧过程,不利于钒的氧化,而且在酸浸时,铁等组分也被溶解随钒进入浸出液,给后续工艺带来了严重的不利影响。而常规的水解法除铁,钒损失较大,而且调节溶液需消耗大量碱性物质,除杂后溶液需浓缩;萃取或离子交换等净化法则存在选择性不高、铁钒被同步萃取或交换等问题[14−15],这些方法也无法实现铁与钒的高效分离。但要实现高效提钒,又必须很好地解决铁钒的分离问题,因此,不仅要在提高净化选择性和深度方面下功夫,而且还应加强选矿预处理除铁的研究,这也符合“早收、快收、早丢”的原则。

可见,脱钙除铁是含钒钢渣高效提钒的难点和关键之一。

2 实验

2.1 试样原料

试验原料取自四川省川威集团,系含钒铁水直接在转炉内按一般碱性单渣法较长时间造渣炼钢而得到的钢渣。该钢渣成分复杂,氧化程度较深。

2.1.1 化学成分

试料化学多元素和钒的价态分析结果分别见表 1和表2。多元素分析结果表明,试验原料中含钒1.77%,折合V2O5含量为3.16%,主要杂质成分Fe和CaO含量很高,分别达 18.61%和 41.73%,SiO2为 7.55%,MgO为9.29%,其他的杂质元素P、S、Cr、Mn、As等含量较少。

表1 试验原料的多元素分析Table 1 Multi-elementary analysis of raw material(mass fraction, %)

表2 试验原料中钒的价态分析Table 2 Valence analysis of vanadium in raw material

由表2可以看出,由于试料系转炉内较长氧化时间吹炼而得的,因而,试料中钒也主要以高价酸溶钒形式存在。可见,本试料可不经高温焙烧处理而直接酸浸溶出提钒[16−17]。

2.1.2 物相组成

为了查清主要元素钒及铁的赋存状态以及试样的表面形貌、组织结构,对试样做了物相和电子探针扫描分析[18],结果见表3和表4。

表3 试验原料中钒物相分析结果Table 3 Phase analysis results of vanadium in raw material

表4 试验原料中铁物相分析结果Table 4 Phase analysis results of iron in raw material

由表3和表4知道,钢渣含Fe18.64%、V2O53.15%,与多元素分析结果吻合,其中磁性铁质量分数为3.21%,仅占总铁的17.22%;钢渣由硅酸三钙、钙钛氧化物、镁方铁石等组成,其中硅酸三钙相的质量分数最高,为48.01%,尽管其中V2O5质量分数较低,约 1.46%,但由于该相在渣中占的比例较大,仍有22.22%的 V2O5夹杂其中。钙钛氧化物呈球状分布,充填在镁方铁石颗粒之间,使得钒与铁结合较为紧密,其中的V2O5质量分数为9.81%,钒量占渣中总钒量的69.07%,是提钒的主要对象。其它矿物含钒占有率较低。

可见,含钒钢渣中的钒赋存形态较为复杂。虽然作为酸性氧化物的 V2O5会不可避免地与碱性的 CaO结合生成稳定的矿物相,但由于钢渣中的钒含量低,氧化物活度和化学势相对较小,很难形成稳定而独立的 Ca3(VO4)2矿物相,而是与硅酸三钙、钙钛氧化物以固溶体形式共存于以二者为主的复杂矿物中[11]。

2.2 实验方法

2.2.1 磁选除铁

磁选是利用各种矿物的磁性差别,在不均匀的磁场中实现分选的一种选矿手段。磁化焙烧−弱磁选工艺是指首先在试料中添加还原剂碳进行高温处理,然后再用弱磁选法处理的过程。由试样的工艺矿物学分析知道,该试样中铁含量很高,各矿物相之间具有一定的磁性差异(或采用磁化焙烧法进一步提高各矿物间的磁性差异),因此,尝试利用磁选工艺对试样进行预处理,以期使目的元素得到分离。

调整磨矿所得的矿浆浓度,置于搅拌槽内充分搅拌,按一定的给矿量在磁选机中进行分选,回收精矿和尾矿,过滤烘干称量,分析其化学成分,计算产率及有价元素的回收率。

2.2.2 重选脱钙

含钒钢渣中的钒弥散分布于多种矿物相中。研究[13]认为,难以利用选矿手段实现钢渣中钒的分离与富集。因而,国内外对采用选矿法预处理含钒钢渣的研究很少。但本文作者认为,重选虽不能有效实现钒的富集,但可选择性地脱除部分对浸出不利的轻质钙等杂质,从而更有利于后续浸出。

摇床选矿是目前最主要的重选方法之一,其方法为:由给水槽给入冲洗水,铺满床面,并形成均匀的斜面薄层水流;然后,将钢渣给入,回收精矿和尾矿,进行分析与计算,并对重选精矿和未经重选的磁选尾矿、钢渣原样进行搅拌浸出,计算浸出率,对比分析。

2.2.3 浸出提钒

浸出是使矿石中的有价成分与化学试剂反应后进入溶液,并以离子的形式稳定存在于溶液中。常用的溶剂有硫酸、盐酸、硝酸及亚硫酸等。由于硫酸价廉、沸点较高,设备防腐问题比较容易解决,在常压下可采用较高的浸出温度,以提高浸出速度和浸出率,因此选择硫酸作为钒的浸出剂[19−20]。

另外,由表2可知,试料中钒主要以高价形式存在,可不经高温焙烧处理而直接酸浸溶出。因此,试验采取用硫酸直接浸出工艺,通过对该浸出体系的热力学分析基本确定了浸出试验的大致条件,但最佳的工艺参数仍需经试验来证实。

3 结果与讨论

3.1 选矿预处理及效果

考虑到磁选设备比重选设备处理能力大,而且先选出磁性矿物后可增大钒与脉石矿物的密度差异,有利于提高选钒效果,因此按先磁选后重选的预处理方案进行研究。并分别对不同方式的选矿预处理及其对后续浸出工艺的影响进行讨论。

3.1.1 磁选预处理

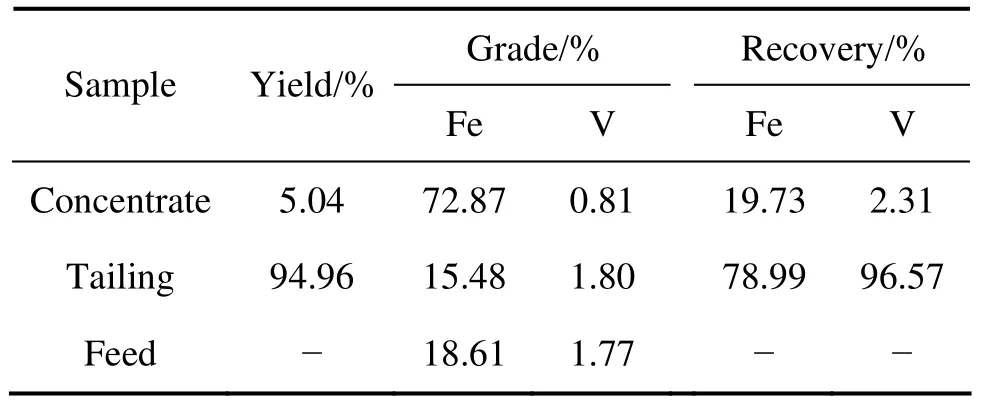

1) 弱磁选(LIMS)。磁选预处理的目的是最大限度回收钢渣中的铁。最佳条件下单一弱磁选(磁场强度119.367 kA/m)预处理试验结果见表5。

表5 弱磁选预处理试验结果Table 5 Test results of pretreatment by LIMS method

由表5可以看出,通过磁选预处理,试料铁品位可由 18.61%降至 15.48%,且弱磁选可富集铁品位72.87%的铁精矿,一定程度上实现了铁的综合回收,符合“快收、早收、早丢”的原则,除铁率虽不高,但仍有一定效果,既为后续工序提供了合格的原料,又减少了铁在浸出液中的积累,这在一定程度上简化了酸浸液净化除铁的难度。

但由于弱磁选产率较低,钙钛氧化物与硅酸三钙、镁方铁石等同属非磁性或弱磁性矿物,它们会一同进入尾矿。因此,弱磁选预处理除铁的同时,很难实现钙钛氧化物相在尾矿中的分离与富集,弱磁选后,尾矿中的钒由1.77%仅提高至1.80%。

2) 强磁选(HIMS)。由表5知道,弱磁选预处理仅除去19%的铁,加之钢渣原样中铁含量较高,经弱磁选后,钢渣中仍含有15.48%的铁,并多以弱磁性或非磁性铁形式存在。为进一步除去钢渣中的铁,为后序工艺提供更好的原料,针对试料含铁高的特点进行强磁选试验研究,但试料物相分析结果表明,钙钛氧化物充填于镁方铁石颗粒之间,二者结合致密,估计会大大增加强磁选分离二者的难度。

最佳条件下的强磁选(磁场强度318.312 kA/m)试验结果见表6。

表6 强磁选预处理试验结果Table 6 Test results of pretreatment by HIMS method

试验结果表明,铁在强磁选精矿中富集程度很低,而钒在各产品中品位也基本相当,即强磁选没有实现铁与钒(钙钛氧化物、硅酸三钙)的分离。同时,由于强磁选精矿产率较大,因而强磁选除铁过程中钒的损失较大,采用强磁选不但达不到相应的除铁目的,反而使得钒损失较大,故不可行。

3) 磁化焙烧−弱磁选。分析可知,试料中钒与铁结合致密,部分是以化学结构共生于同一分子中,可见,采用物理选矿方法是很难实现铁与钒的分离的。为减少铁在浸出液中的累积,对钢渣原样和弱磁选尾矿进行磁化焙烧−弱磁选试验研究。首先,对试料进行磁化焙烧,一是提高铁矿物磁性,二是通过焙烧改变矿物结构,使铁钒易于单体分离;然后,对焙烧熟料进行弱磁选。最佳条件下的试验结果见表7。

表7 磁化焙烧−弱磁选预处理试验结果Table 7 Test results of pretreatment by magnetizing roasting−LIMS

由表7知道,与强磁选预处理一样,采用磁化焙烧−弱磁选工艺不但达不到相应的除铁目的,反而使得钒损失较大,故亦不可行。

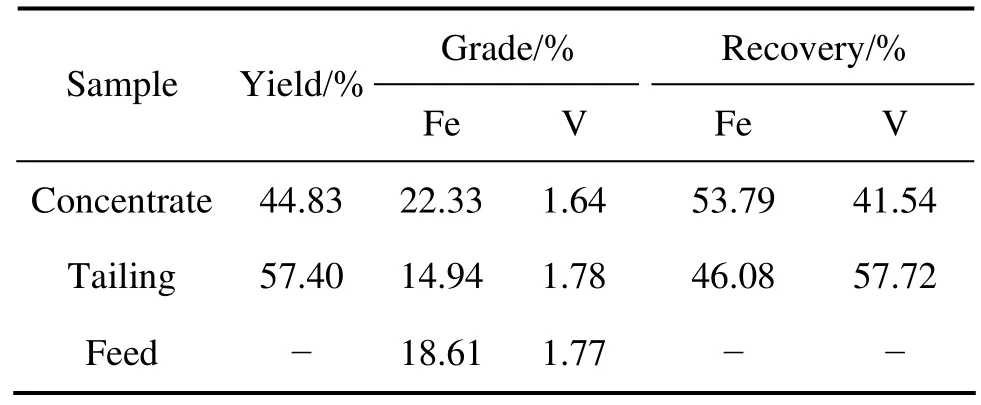

3.1.2 重选预处理

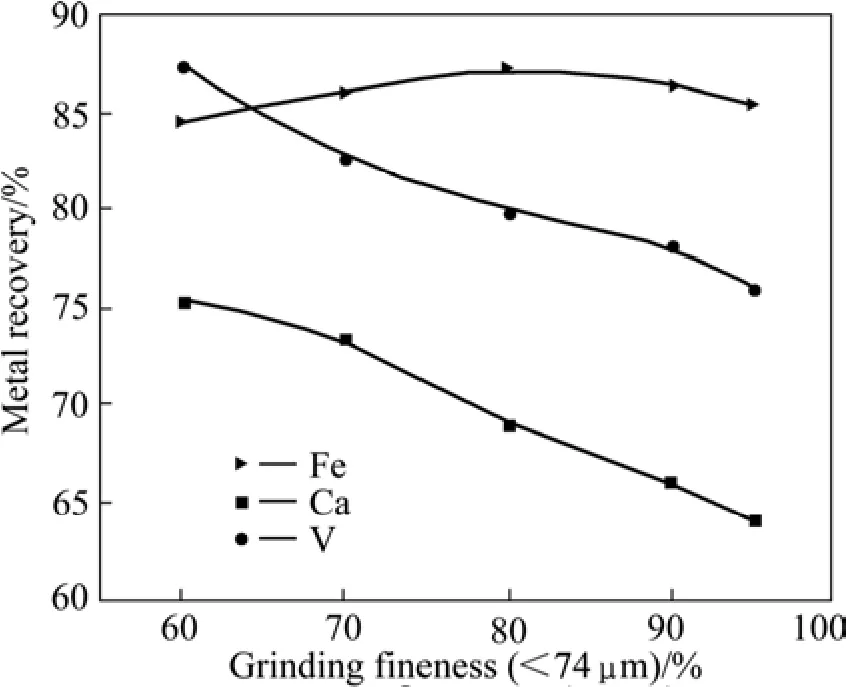

对磁选尾矿进行摇床重选试验,以期通过重选预处理实现钒与杂质元素的富集与分离,试验结果见图1和图2。

由图1和图2可以看出,重选可抛掉部分钙,钒在重选精矿中略有富集,但同样由于铁与钒(钙钛氧化物、硅酸三钙)结合致密,使得钒富集程度很低(由1.80%富集至 1.87%)。同时,随着细度的增加,精矿中除了铁的品位略有变化外,钒品位几乎不变,但随着细度的增加,钒的回收率呈下降趋势。这主要是因为在精矿品位没有发生变化的情况下,随着细度的增加,重选预处理抛掉的尾矿也逐渐增多所致。可见,增加细度对重选回收率是不利的。在不影响后续浸出率的前提下,粒径小于74 µm的占60%的精矿为宜,此时重选精矿含钒1.87%,铁15.58%。

图1 细度对重选精矿金属品位的影响Fig.1 Effects of grinding fineness on metal grade of gravity concentrate

图2 细度对重选精矿金属回收率的影响Fig.2 Effects of grinding fineness on metal recovery of gravity concentrate

仅从重选结果来看,重选并未实现钒的有效富集,这似乎证明重选没有效果。但是,后续酸浸试验表明,对钢渣进行重选预处理意义重大,因为重选可抛掉轻质钙和部分对浸出不利的杂质,为酸浸提供了有利于浸出的原料。

3.2 选矿预处理对后续工艺的影响

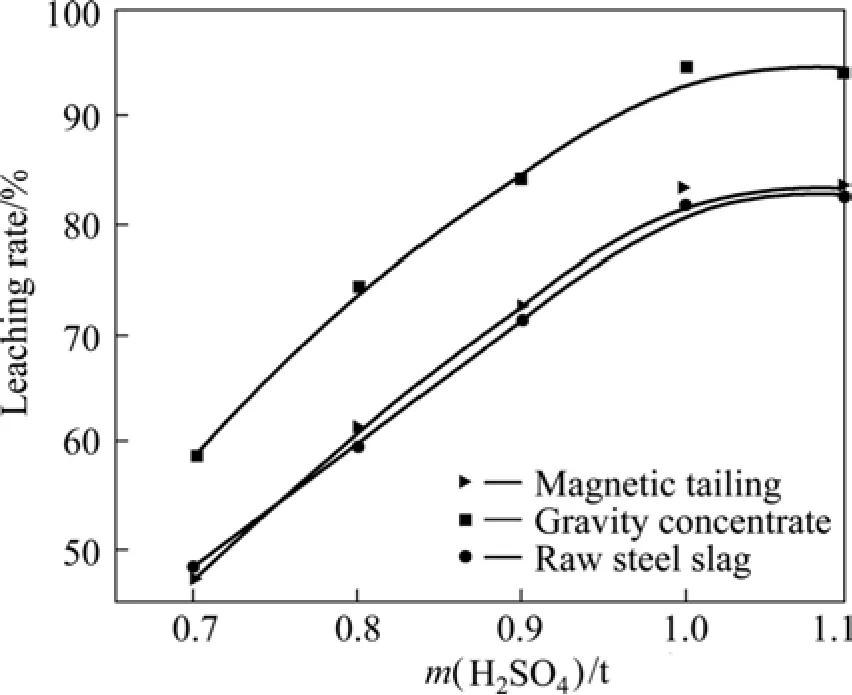

为了考察重选预处理的必要性以及对钒浸出的影响,对钢渣原样、磁选尾矿及重选精矿分别进行酸浸试验,结果见图3。

图3 不同酸耗条件下硫酸(98%)用量与钒浸出率的关系Fig.3 Relationship between V-leaching rate and H2SO4(98%)dosage under different acid consumption conditions

由图3可以看出,重选抛尾的研究工作相当有意义,重选预处理可消除不利于浸出的有害成分,为下一步酸浸提供比较合格的原料,与原料直接酸浸或磁选预处理后再酸浸相比,钒的浸出率大幅度地提高,当每吨原料的耗酸为1时,浸出率可达94%,提高幅度为11%。

为了进一步验证选矿预处理(先磁后重)对后续浸出的影响,在最佳条件下进行原料直接酸浸与原料经选矿预处理后再酸浸的对比试验,结果见表8。

表8 最佳条件下选矿预处理与否酸浸指标对比Table 8 Comparison of leaching indexes between beneficiation pretreatment technology and raw steel slag direct acid leaching with or without pretreatment under optimal conditions

由表8可以看出,相对于原料直接酸浸,选矿预处理后再酸浸;同时,浸出液中铁钒质量浓度比可由11.05降低至7.01。这可在很大程度上降低后续酸浸液净化除铁的难度。可见,无论是浸出指标还是酸浸液的质量,经选矿预处理后,均得到大幅改善。

4 结论

1) 含钒钢渣的特点是钙、铁含量高,钒含量低,赋存形态复杂,提钒难度较大。现有提钒工艺虽多,但很难适应含钒钢渣的资源特性,而要实现钢渣高效提钒,应加强脱钙除铁的研究。

2) 强磁选和磁化焙烧−弱磁选工艺不但达不到除铁目的,反而使得钒损失较大;而弱磁选预处理,尽管除铁率不高,但可在一定程度上减少铁在浸出液中的累积,降低酸浸液中铁与钒分离的难度,而且弱磁选精矿中铁品位达72%,有利于资源的综合利用。

3) 仅从选矿指标来看,重选预处理并未实现钒的有效富集,但重选预处理可抛除部分有害杂质,更有利于后续浸出。相对于原料直接酸浸,选矿预处理后再酸浸,浸出率提高了11%;同时,酸浸液中铁钒比也随之降低,减轻了酸浸液净化的难度。

REFERENCES

[1] 国土资源部信息中心. 世界矿产资源年评 2006−2007[M]. 北京: 地质出版社, 2008: 135−139.ICMLR. World mineral resources annual review 2006−2007[M].Beijing: Geological Publishing House, 2008: 135−139.

[2] 段 炼, 田庆华, 郭学益. 我国钒资源的生产及应用研究进展[J]. 湖南有色金属, 2006(12): 17−20.DUAN Lian, TIAN Qing-hua, GUO Xue-yi. Review on production and utilization of vanadium resources in China[J].Hunnan Nonferrous Metals, 2006(12): 17−20.

[3] MOSKALYK R R, ALFANTAZI A M. Processing of vanadium:A review[J]. Minerals Engineering, 2003, 16(9): 793−805.

[4] HUKKANEN E, WALDEN H. The production of vanadium and steel from titanomagnetites[J]. International Journal of Mineral Processing, 1985, 15(1/2): 89−102.

[5] GUPTA C K, KRISHNAMURTHY N. Extractive metallurgy of vanadium[M]. Netherlands: Elsevier Science Publishers, 1992:151−320.

[6] MONAKHOV L N, KHROMOV S V, CHERNOUSOV P I,YUSFIN YU S. The flow of vanadium bearing-materials in industry[J]. Metallurgist, 2004, 48(7/8): 381−385.

[7] DAS B, PRAKASH S, REDDY P S R, MISRA V N. An overview of utilization of slag and sludge from steel industries[J].Resources Conservation and Recycling, 2007, 50(1): 40−57.

[8] PREBLINGER H. Vanadium in converter slag[J]. Steel Research International, 2002, 73(12): 522−525.

[9] 叶国华, 童 雄, 路 璐. 含钒钢渣资源特性及其提钒的研究进展[J]. 稀有金属, 2010, 37(5): 769−775.YE Guo-hua, TONG Xiong, LU Lu. Resource characteristics of vanaldium-bearing steel slag and progress in extracting vanadium from it[J]. Rare Metals, 2010, 37(5): 769−775.

[10] LAN Yao-zhong, LIU Jin. Review of vanadium processing in China[J]. Engineer Sciences, 2005, 3(3): 58−62.

[11] 张鹏科. 从含钒钢渣中富集钒的研究[D]. 武汉: 武汉科技大学 材料与冶金学院, 2006: 2−6.ZHANG Peng-ke. Study on enrichment of vanadium from V-bearing steel slag[D]. Wuhan: College of Materials and Metallurgy, Wuhan University of Science and Technology, 2006:2−6.

[12] AARABI-KARASGANI M, RASHCHI F, MOSTOUFI N,VAHIDI E. Leaching of vanadium from LD converter slag using sulfuric acid[J]. Hydrometallurgy, 2010, 102(1): 14−21.

[13] 陈家镛. 湿法冶金手册[M]. 北京: 冶金工业出版社, 2005:936−950.CHEN Jia-yong. Handbook of hydrometallurgy[M]. Beijing:Metallurgical Industry Press, 2005: 936−950.

[14] 刘 铭, 周雍茂. 用 N235-TBP混合体系从硫酸盐溶液中协同萃取除铁[J]. 中国有色金属学报, 2005, 15(10): 1648−1654.LIU Ming, ZHOU Yong-mao. Removal of Fe(Ⅲ) from sulphate solutions by synergistic extraction using N235-TBP mixed solvent systems[J]. The Chinese Journal of Nonferrous Metals,2005, 15(10): 1648−1654.

[15] TAYLOR R R, SHUEY S A, VIDAL E E, GOMEZ J C.Extractive metallurgy of vanadium-containing titaniferous magnetite ores: A review[J]. Minerals & Metallurgical Processing, 2006, 23(2): 80−86.

[16] WANG Ming-yu, XIANG Xiao-yan, ZHANG Li-ping, XIAO Lian-sheng. Effect of vanadium occurrence state on the choice of extracting vanadium technology from stone coal[J]. Rare Metals,2008, 27(2): 112−115.

[17] 冯其明, 何东升, 张国范, 欧乐明, 卢毅屏. 石煤提钒过程中钒氧化和转化对钒浸出的影响[J]. 中国有色金属学报, 2007,17(8): 1348−1352.FENG Qi-ming, HE Dong-sheng, ZHANG Guo-fan, OU Le-ming, LU Yi-ping. Effect of vanadium oxidation and conversion on vanadium leaching in extraction process of vanadium from stone coal[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(8): 1348−1352.

[18] WALIGORA J, BULTEEL D, DEGRUGILLIERS P,DAMIDOT D, POTDEVIN J L, MEASSON M. Chemical and mineralogical characterizations of LD converter steel slags: A multi-analytical techniques approach[J]. Materials Characterization, 2010, 61(1): 39−48.

[19] WANG Ming-yu, XIAO Lian-sheng, LI Qing-gang, WANG Xue-wen, XIANG Xiao-yan. Leaching of vanadium from stone coal with sulfuric acid[J]. Rare Metals, 2009, 28(1): 1−4.

[20] LI Hao-ran, FENG Ya-li, LIANG Jiang-long, LUO Xiao-bing,DU Zhu-wei. Vanadium recovery from clay vanadium mineral using an acid leaching method[J]. Rare Metals, 2008, 27(2):116−120.

Pretreatment for V-bearing steelmaking slag by beneficiation methods and its effect on followed leaching procedure

YE Guo-hua, TONG Xiong, LU Lu

(Faculty of Land Resource Engineering, Kunming University of Science and Technology, Kunming 650093, China)

In view of the key technique and difficulty regarding extracting vanadium from steel slag, the pretreatment of a V-bearing slag from Sichuan province by beneficiation method and its effect on the followed leaching were investigated.The results indicate that an iron concentrate with grade of 72% can be obtained by magnetic separation method, which not only helps to recover the iron from slag, but also reduces the accumulation of iron ions in the leaching solution and cuts down the difficulty of Fe-V separation; light calcium compounds and part of harmful impurities can be removed by pretreatment of gravity separation which minimizes the adverse effects of impurity on downstream leaching despite low enrichment of V. Hence, V-leaching rate increases greatly. Compared with the direct acid leaching without pretreatment,V-leaching rate after pretreatment is increased by 11%, while the concentration ratio of Fe to V in acid-leaching solution is decreased which is favorable for the followed extraction procedure.

V-bearing steel slag; pretreatment; gravity separation by tabling; magnetic separation; leaching

TD954; TF04

A

1004-0609(2010)11-2233-06

高等学校博士学科点专项科研基金资助项目(200806740008)

2009-12-29;

2010-05-03

童 雄,教授,博士;电话:0871-5187068;E-mail:xiongtong2000@yahoo.com

(编辑 杨 华)