最终退火工艺和腐蚀预处理对铝箔发孔性能的影响

刘建才, 张新明, 陈明安, 朱 兵, 唐建国, 刘胜胆

最终退火工艺和腐蚀预处理对铝箔发孔性能的影响

刘建才1,2, 张新明1,2, 陈明安1,2, 朱 兵1,2, 唐建国1,2, 刘胜胆1,2

(1. 中南大学 材料科学与工程学院, 长沙 410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室, 长沙 410083)

通过极化曲线测试铝箔的腐蚀电位,结合光学显微镜和扫描电镜等观察铝箔腐蚀发孔后的表面形貌,探讨最终退火工艺和酸碱预处理对高压电子铝箔腐蚀发孔性能的影响规律。结果表明:铝箔在经不同温度(470~560 ℃)和不同时间(0.5 h~4 h)的最终退火处理时,当铝箔经500 ℃, 1 h退火后,各种有利于发孔的元素扩散到铝箔表层、富集并且均匀分布,此时的发孔效果最好,继续升高退火温度和延长退火时间反而会使发孔变得不均匀;发孔前碱处理能适当减少铝箔表面的氧化层,酸处理则将Cl−引入铝箔表面,酸+碱清洗使铝箔的腐蚀电位降低,促进铝箔的腐蚀发孔,腐蚀后的发孔面积和密度比未经预处理的大,发孔更均匀。

高压电子铝箔;最终退火;预处理;腐蚀;发孔

高纯铝箔主要用作高压电容器的阳极材料,通过特殊的电化学腐蚀技术可以在铝箔表面腐蚀出大量的垂直于铝箔(100)表面方向的隧道孔坑,提高铝箔的比表面积,进而提高铝电容器的比电容[1]。腐蚀铝箔要想获得尽可能的大比表面积,发孔是其中最关键的一个步骤[2]。铝箔中通常会存在一些微量元素,在表面能的驱动下,这些微量元素会在退火的热激活过程中以不同的浓度富集在铝箔表面的缺陷部位,如晶界、位错和表面划痕等,并因此显著影响铝箔的点蚀[3−7],尤其是Cu、Fe、Mg的存在及分布和初始孔的形成有密切关系[3,8−9]。采用不同的热处理工艺可以对铝箔表面微量元素含量及分布进行调控[10],进而影响铝箔的腐蚀发孔[11−14]。同时,由于铝是较活泼金属,表面通常会形成一层致密的氧化膜,热处理温度过高或时间过长都会使氧化程度加深,氧化膜过厚也会影响铝箔的腐蚀发孔[15]。

此外,铝箔在轧制以及高温退火过程中,不可避免地在表面粘上油、脂和铝屑等污染物,造成铝箔表面质量不均匀[16]。若直接进行电化学腐蚀,侵蚀后蚀孔的大小、深度及分布不均匀,则不能获得足够大的表面积扩大率,会造成比电容不均匀[17]。因而腐蚀前除掉铝箔表面的这种不均匀层是必要的。因此,在铝箔腐蚀发孔前进行预处理不仅能除掉铝箔表面的油污和不均匀氧化层,而且还能改善铝箔的表面结构,增大电蚀初期蚀坑成核速度和密度,有利于高压箔腐蚀后比电容的提高[18]。由于铝箔表面形成的氧化膜呈两性,即在强酸或强碱性溶液中都能被溶解[17,19],因此,可用碱性或酸性洗液除掉铝箔表面的不均匀层,以形成清洁、均匀的表面。工业中常用 1%~10%(质量分数)NaOH溶液在10~60 ℃的水溶液中清洗1~10 min,然后用酸性溶液(盐酸或硝酸)中和,再用去离子水漂洗。

目前,虽然有许多关于退火温度对微量元素在铝箔表面分布影响的研究[10−11,20],但很少有关于退火工艺对铝箔腐蚀发孔性能的研究报道,尤其是国内缺少退火工艺和酸碱清洗共同作用影响铝箔发孔性能的报道。本文作者通过极化曲线测试铝箔的腐蚀电位,结合光学显微镜和扫描电镜等观察铝箔腐蚀后的表面形貌,探讨最终退火工艺和酸碱预处理对高压电子铝箔腐蚀发孔性能的影响规律,为工业生产中进一步提高铝电解电容器的静电容量提供参考。

1 实验

1.1 实验过程

实验用材料为实验室自制的0.11 mm厚的高纯铝箔,化学成分见表 1。将样品分别经过不同温度相同时间退火:退火温度为470、500、530和560℃,时间为 1 h;或经相同温度不同时间退火:退火时间为0.5、1、2和4 h,退火温度为500 ℃。实验发现,温度高于560 ℃时容易发生粘箔,所以没有进行更高温度的退火实验。

将经过退火的铝箔进行发孔前预处理,预处理过程为:碱洗+酸洗+水洗。其中,碱洗工艺参数:0.5 mol/L NaOH溶液,溶液温度40 ℃,时间60 s;酸洗工艺参数:1 mol/L HCl溶液,溶液温度70 ℃,时间180 s。

将退火后和退火+酸碱预处理的铝箔试样剪成尺寸为3 cm×2 cm的试样,通过以下过程发孔:使用上海全力电器公司生产的WYF−30V120A直流稳压电源对电解抛光后的铝箔进行发孔实验,将试样装入试样夹中,使试样表面有2 cm2的面积暴露出来;铝箔作阳极,高纯石墨板作阴极,进行腐蚀。实验中所用药品为分析纯试剂。发孔电流密度控制在0.2 A/cm2,发孔溶液为1 mol/L HCl和3.5 mol/L H2SO4混合溶液,发孔温度为70 ℃,发孔时间为120 s。

同时,将退火后和退火+酸碱预处理的铝箔裁剪成尺寸为1 cm×1 cm的试样,一面涂704胶,留另一面暴露于腐蚀液中。采用电化学测量系统动电位极化法测量试样在70 ℃的1 mol/L HCl中的极化曲线,扫描速度为10 mV/s。实验中的参比电极采用饱和甘汞电极,所有测量的电位都是相对于该参比电极的,与试样相对的辅助电极采用Pt电极。

1.2 测试方法

用XJP−6A型金相显微镜(OM)观察和拍摄试样发孔腐蚀后表面形貌。试样浸蚀区明显分为两类:明亮区域为未腐蚀区,暗色区域为腐蚀区。以暗色区域的面积比表征铝箔腐蚀区面积比,暗色区域分布的均匀性表征发孔腐蚀的均匀性。本实验中,选用4倍物镜,每个试样拍摄3张照片,最后使用ImageJ软件计算照片中暗色区域的面积比,以3个数据的均值作为该试样腐蚀区面积比。采用Quanta−200扫描电镜(SEM)观察铝箔表面腐蚀微观形貌。

表1 铝箔试样的化学成分(质量分数, %)Table 1 Chemical composition of aluminum foil (mass fraction, %)

2 实验结果

2.1 发孔形貌

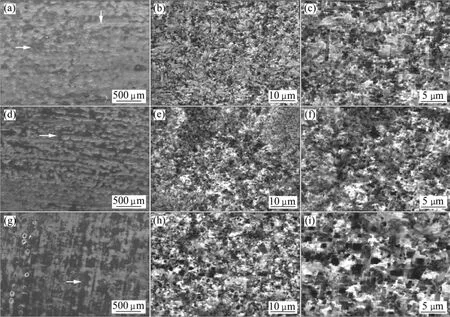

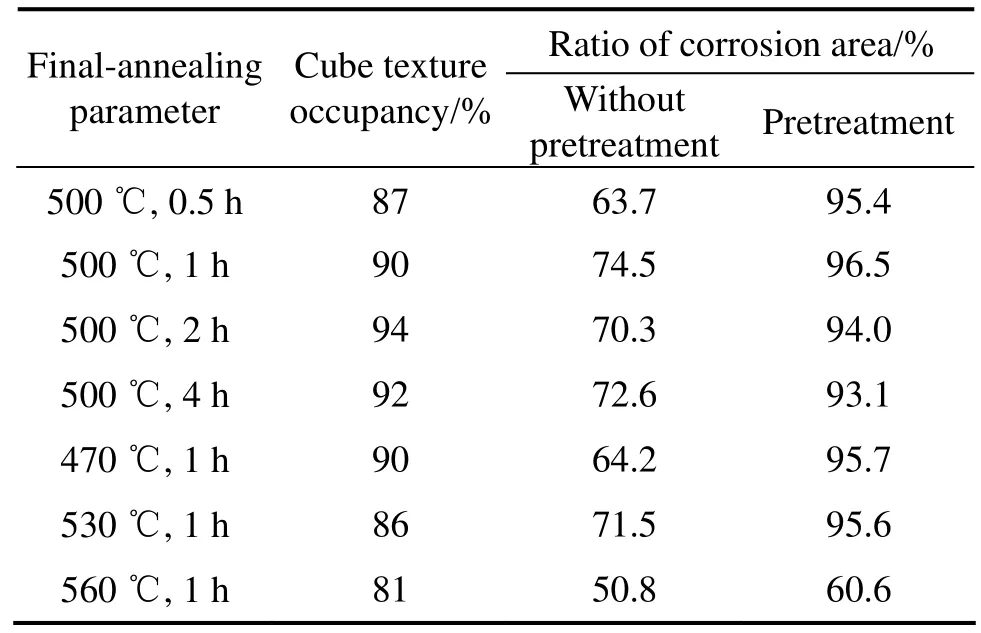

图1所示为经不同退火工艺处理的铝箔经过酸碱预处理后发孔腐蚀的OM照片,黑部分为已发生腐蚀的表面,亮色部分为未腐蚀区。图2所示为相应试样的扫描照片,右箭头所指(黑色)区域为未腐蚀区,下箭头所指(浅色)区域为腐蚀区,后面SEM图示符号意义均相同。由此可知:在相同退火时间内,随着退火温度的升高,500 ℃时腐蚀面积最大,且在560 ℃以下退火时,铝箔腐蚀面积基本不变,腐蚀表面平整,孔坑分布均匀,孔径大小适中,密度大,腐蚀效果较好;而在560 ℃退火时,铝箔腐蚀面积急剧下降,存在许多未腐蚀的岛区,蚀坑数量有所减少,并孔增多,孔径增大。在500 ℃退火不同时间时,随着退火时间的延长,铝箔的腐蚀面积稍微减小,但减小不明显;从 SEM 像发现,退火时间过长,发孔腐蚀均匀性降低,并孔增多,蚀坑孔径增大。表2列出了不同成品退火工艺处理的铝箔中立方织构占有率和表面发孔腐蚀区域的面积比。

图1 退火+预处理后铝箔发孔腐蚀后的OM照片Fig.1 OM photographs of annealed and pretreated aluminum foils after corrosion:(a) 470 ℃, 1 h; (b) 500 ℃, 1 h; (c) 530 ℃,1 h; (d) 560 ℃, 1 h; (e) 500 ℃, 0.5 h; (f)500 ℃, 2 h; (g) 500 ℃, 4 h

图2 退火+预处理铝箔发孔的腐蚀形貌(SEM)Fig.2 Corrosion morphologies of annealed and pretreated aluminum foils (SEM): (a), (b), (c) 500 ℃, 1 h; (d), (e), (f) 500 ℃, 4 h;(g), (h), (i) 560 ℃, 1 h

由表2可知:当退火铝箔不经酸碱预处理就发孔时,腐蚀面积大幅度减小;与经预处理发孔相比,腐蚀区域明显不均匀,表面出现起伏的腐蚀结构,很大一部分区域尚未发生腐蚀发孔,局部就已经出现过腐蚀现象,导致并孔数目增多,孔径数量减少,总的表面积减少,如图3所示。

表2 不同成品退火工艺处理的铝箔腐蚀区面积比Table 2 Ratio of corrosion area of aluminum foils with different final-annealing parameters

2.2 极化曲线测试结果

表3所示为经不同退火工艺处理的试样在酸碱预处理前、后的腐蚀电流和腐蚀电位。可以看出,所有样品预处理后的腐蚀电流都变大了,而腐蚀电位都比处理前的电位更负。无论预处理前、后,低温(470 ℃,1 h)或短时(500 ℃, 0.5 h)退火处理样品的腐蚀电流最大,延长退火时间或升高退火温度会使铝箔的腐蚀电位变负,但不会增大腐蚀电流。

3 讨论

3.1 退火工艺对发孔的影响

研究表明,影响铝箔比电容的主要因素有:化学成分、组织结构和表面质量等[21]。在铝箔的化学成分已定并且再结晶退火后铝箔的立方织构含量相差不大的条件下,铝箔表面质量就成为影响铝箔腐蚀发孔和比电容的最主要因素,它包括分布在铝箔中杂质元素的种类和数量以及覆盖在铝箔表面的氧化膜的种类、厚度和均匀性。

表3 样品预处理前、后腐蚀电流和腐蚀电位Table 3 Corrosion current and corrosion potential of aluminum foils before and after pretreatment

图3 无预处理的铝箔发孔腐蚀形貌(SEM)Fig.3 Corrosion morphologies of aluminum foil without pre-treatment before etching

研究[11]表明,纯铝有很高的表面能。在适当的热激活条件下,铝箔内的微量元素在表面能的驱动下会向铝箔表层富集,而且会首先聚集于表面的缺陷、位错、轧痕等区域。在铝箔的腐蚀过程中,点蚀优先在表面缺陷与微量元素相结合的部位出现。表面微量元素的均匀分布会减小点蚀孔坑的大小,并提高点蚀孔坑的密度和腐蚀箔的比电容。根据热力学原理,微量元素在铝箔表面的偏聚浓度cb可以简单表示为

式中:GΔ为微量元素处在铝箔表面与其内层的吉布斯自由能之差,GΔ<0;cc为溶质原子在铝箔内层的浓度。

根据式(1)可知,随着温度T的升高,微量元素在表面的平衡偏聚浓度也将降低[11]。同样,在较高的温度下也会降低微量元素在位错、晶界等晶体学缺陷附近的平衡浓度。同时铝箔在空气中极易氧化,容易在表面形成氧化膜,进而阻碍铝箔的腐蚀。在500 ℃左右退火时,铝箔表面的氧化膜厚度随着温度的升高和退火时间的延长而增厚[22]。因此,适当进行退火处理可以使铝箔内层的微量元素有足够热激活能量而向表面聚集,并且可以控制铝箔表面的氧化层厚度。铝箔在 470~560 ℃退火时,随着温度的升高,在 500 ℃,1 h退火时铝箔表面就已经富集了大量的微量元素,表面氧化膜层较薄。这时腐蚀孔坑密度大,腐蚀结构均匀,发孔效果好。过高的退火温度或过长的退火时间使晶粒尺寸增大,降低了晶界的密度,进而增加了晶界区域的杂质偏聚程度、腐蚀电流密度,导致腐蚀时容易出现并孔和表面塌陷,使表面腐蚀不均匀;并且,由于退火是在空气中进行的,较高的温度或长时间的退火使得铝箔表面的氧化膜增厚,阻碍了腐蚀的进行,最终导致部分区域尚未发孔(见图2(d),(g)),而部分区域已经腐蚀过度而出现并孔(见图2(f),(i))。

3.2 酸碱清洗对发孔的影响

通过比较发孔前是否进行酸碱清洗的铝箔的腐蚀形貌和发孔面积结果(见图1、2、3及表2)发现,经过酸碱清洗的铝箔发孔效果全部优于不经清洗发孔的铝箔:清洗后发孔的铝箔表面腐蚀均匀,孔径大小适中,发孔密度高。这是因为,一方面,经过碱清洗预处理的表面氧化膜得以减薄,提高了 Cl−、H2O穿透氧化膜的概率;另一方面,碱清洗处理的残留物吸附在铝箔表面,使得在后续腐蚀发孔过程中,某些有碱处理的残留物吸附的区域需要先中和碱处理残留物,然后,才能达到发孔需要的酸性环境,导致试样表面发孔不均匀。所以,有必要在碱洗预处理之后,再进行一次酸洗预处理,用来预先中和表面各处吸附的碱处理残留物,并且提供足够的 Cl−预先吸附在铝箔表面,以促进发孔的进行[20,23]。极化曲线测试结果也表明,所有经过酸碱清洗的铝箔的自腐蚀电位变负,腐蚀电流变大,从而使点蚀的发生更加容易,使得腐蚀更加容易进行,铝箔的腐蚀面积变大。研究[15]表明:电流密度对孔径的大小、分布都有较大影响,大电流侵蚀形成孔径小、孔密度较大的蚀孔;小电流侵蚀形成孔径较大、孔密度较少的蚀孔,对平均孔深影响不大。实验中的腐蚀电流变大,在腐蚀面积一定时,这也就意味着腐蚀的电流密度变大,使铝箔腐蚀时形成高密度的蚀孔。表3还表明,在一定范围内,退火温度和退火时间对铝箔的腐蚀电流和自腐蚀电位的影响不大。综上所述,对铝箔进行碱洗和酸性不仅能除掉其表面的油污和不均匀氧化层,增大电蚀时腐蚀液对表面的润湿性,而且还能改变铝箔的表面结构,有利于提高电蚀初期蚀坑的成核速度和密度。

4 结论

1) 铝箔中的微量元素在不同温度热激活条件下会不同程度地向表层富集。经500 ℃、1 h处理后,各种有利于发孔的元素迅速扩散到铝箔表层富集,并在表面上较均匀的分布,促使铝箔腐蚀的孔坑密度高、分布均匀、发孔面积大;继续升高退火温度和延长退火时间使晶粒增大,降低晶界密度,造成元素只富集在晶界处,同时铝箔表面氧化层增厚,在腐蚀过程中引发起伏的腐蚀结构,发孔变得不均匀,局部出现并孔现象。

2) 在发孔前增加碱清洗可以使铝箔表面的氧化膜溶解变薄,酸清洗则将Cl−引入铝箔表面,酸+碱清洗使铝箔的腐蚀电位降低,腐蚀电流增大,促进铝箔的腐蚀发孔,提高发孔面积和密度,增加发孔的均匀性。

REFERENCES

[1] 肖亚庆, 张新明, 靳 丽. 微观组织对电解电容器铝箔比电容的影响[J]. 材料导报, 2003, 17(6): 80−83.XIAO Ya-qing, ZHANG Xin-ming, JIN Li. Effect of microstructures in electrolytic capacitor Al foils on specific capacitance[J]. Materials Review, 2003, 17(6): 80−83.

[2] 冯哲圣. 高比容铝电极箔制造技术及其机理研究[D]. 成都:电子科技大学 微电子与固体电子学院,2003.FENG Zhe-sheng. Study on the technology and mechanism of manufacturing aluminum electrolytic capacitor foils with high capacitance[D]. Chengdu: University of Electronic Science and Technology of China, School of Microelectronics and Solid-state Electronics, 2003.

[3] ASHITAKA Z, THOMPSON G E, SKELDON P, WOOD G C,SHIMIZU K. The behavior of copper and lead during heat-treatment and surface treatment of aluminium capacitor[J]. J Electrochem Soc, 1999, 146(4): 1380−1385.

[4] CAICEDO-MARTINEZ C E, KOROLEVA E, SKELDON P,THOMPSON G E, HOELLRIGL G, BAILEY P, NOAKES T C Q, HABAZAKI H, SHIMIZU K. Behavior of impurity and minor alloying elements during surface treatments of aluminum[J]. J Electrochem Soc, 2002, 149(4): B139−B145.

[5] ARAI K, SUZUKI T, ATSUMI T. Effect of trace elements on etching of aluminum electrolytic capacitor foil[J]. J Electrochem Soc, 1985, 132(7): 1667−1671.

[6] OSAWA N, FUKUOKA K. Pit nucleation behavior of aluminium foil for electrolytic capacitors during early stage of DC etching[J]. Corros Sci, 2000, 42(3): 585−597.

[7] SIMONOVIC D, SLUITER M H F. Impurity diffusion activation energies in Al from first principles[J]. Phys Rev B,2009, 79(5): 54304−54312.

[8] 张新明, 孟 亚, 周卓平, 周鸿章. Fe杂质对高纯铝箔再结晶织构及比电容的影响[J]. 中国有色金属学报, 1999, 9(1):19−24.ZHANG Xin-ming, MENG Ya, ZHOU Zhuo-ping, ZHOU Hong-zhang. Effects of Fe impurity on recrystallization textures and specific capacitances of high pure aluminum foils[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(1): 19−24.

[9] JIA Z H, GRAVER B, WALMSLEY J C, YU Y D, SOLBERG J K, NISANCIOGLU K. Effect of magnesium on segregation of trace element lead and anodic activation in aluminum alloys[J]. J Electrochem Soc, 2008, 155(1): C1−C7.

[10] GUNDERSEN J T B, AYTA A, NORDLIEN J H,NISANCIOGLU K. Effect of heat treatment on electrochemical behaviour of binary aluminium model alloys[J]. Corros Sci,2004, 46(3): 697−714.

[11] 毛卫民, 杨 宏, 杨 平, 冯惠平. 退火对高压电解电容器铝箔微量元素分布和腐蚀性能的影响[J]. 金属热处理, 2004,29(9): 3−6.MAO Wei-min, YANG Hong, YANG Ping, FENG Hui-ping.Influence of annealing on distribution of trace-elements and corrosion properties of aluminum foils for high voltage electrolytic capacitor[J]. Heat Treatment of Metals, 2004, 29(9):3−6.

[12] ASHITAKA Z, THOMPSON G E, SKELDON P, WOOD G C,HABAZAKI H, SHIMIZU K. Influence of thermal and surface treatments on distributions of lead in Al-Pb foils[J]. J Electrochem Soc, 2000, 147(1): 132−139.

[13] MAO W M, JIANG H, YANG P, FENG H P, YU Y N.Distribution of microelements and their influence on the corrosion behavior of aluminum foil[J]. J Mater Sci Technol,2005, 21(1): 43−46.

[14] SONG J, MAO W, YANG H, HUIPING F. Effect of trace Sn on pitting behaviors of high voltage anode aluminum foil[J]. J Mater Sci Technol, 2008, 24(5): 718−722.

[15] FELIU S, BARTOLOME M J. Influence of alloying elements and etching treatment on the passivating films formed on aluminium alloys[J]. Surf Interface Anal, 2007, 39(4): 304−316.

[16] 孙建林, 孙艳伟, 马艳丽, 王 录, 张 军. 轧制油对铝箔退火表面质量的影响[J]. 北京科技大学学报, 2008, 30(2): 137−140.SUN Jian-lin, SUN Yan-wei, MA Yan-li, WANG Lu, ZHANG Jun. Effect of rolling oil on the surface quality of annealed aluminum foils[J]. Journal of University of Science and Technology Beijing, 2008, 30(2): 137−140.

[17] LEE J, KIM J, KIM J, LEE J, CHUNG H, TAK Y. Effects of pretreatment on the aluminium etch pit formation[J]. Corros Sci,2009, 51(7): 1501−1505.

[18] 杨邦朝, 肖占文. 预处理对铝箔电蚀特性的影响[J]. 电子元件与材料, 1997, 16(3): 1−9.YANG Bang-chao, XIAO Zhan-wen. Effect of pretreatment for aluminum foil on its electrochemical properties[J]. Electronic Components and Materials, 1997, 16(3): 1−9.

[19] BUYTAERT G, KERNIG B, BRINKMAN H J, TERRYN H.Influence of surface pre-treatments on disturbed rolled-in subsurface layers of aluminium alloys[J]. Surf Coat Tech, 2006,201(6): 2587−2598.

[20] WALL F D, JOHNSON C M, BARBOUR J C, MARTINEZ M A. Comparison of the effects of implanted and aqueous Cl on aluminum pitting behavior[J]. Electrochemical and Solid-State Letters, 2004, 7(11): B35−B38.

[21] 郭 敏. 影响高压铝箔发孔因素的研究[D]. 北京: 北京科技大学 材料学院, 2006.GUO Min. Influence factors on the initial etched pits of high-voltage aluminum foil[D]. Beijing: Department of Materials, University of Science and Technology Beijing, 2006.

[22] 吕亚平, 毛卫民, 何业东, 杨 宏. 退火工艺对低压铝箔氧化膜和比电容的影响[J]. 材料热处理学报, 2007, 28(5): 78−81.LÜ Ya-ping, MAO Wei-min, HE Ye-dong, YANG Hong. Effect of annealing technology on oxide film and specific capacity of aluminum foils for low voltage electrolytic capacitors[J].Transactions of Materials and Heat Treatment, 2007, 28(5):78−81.

[23] SCHERER J, MAGNUSSEN O M, EBEL T, BEHM R J. Initial stages of the anodic etching of aluminum foils studied by atomic force microscopy[J]. Corros Sci, 1999, 41(1): 35−55.

Influence of final-annealing and pretreatment before etching on pitting ability of aluminum foils

LIU Jian-cai1,2, ZHANG Xin-ming1,2, CHEN Ming-an1,2, ZHU Bin1,2, TANG Jian-guo1,2, LIU Sheng-dan1,2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Key Laboratory of Non-ferrous Metal Materials Science and Engineering, Ministry of Education,Central South University, Changsha 410083, China)

The influence of the final-annealing parameters and pretreatment before etching on the etching ability of the high voltage aluminum foils was investigated. The distribution of pits and the morphological features after etching were observed by metallographic microscopy and scanning electron microscopy. The galvano-chemistry performance of foils was analyzed by using polarization curve. The results show that when the foils are annealed at various temperatures(470−560 ℃) for different annealing times (0.5−4 h), the best annealing technology is at 500 ℃ for 1 h, which will increase the concentration as well as the distribution homogeneity of the trace elements in the surface layer; it will get bad result if the annealing temperature or the time is increased. The sodium hydroxide pretreatment before pitting can remove the oxide film of the foils, and the hydrochloric acid pretreatment makes Cl−ion enter into the surface of foils.NaOH+HCl pretreatment reduces the corrosion potential and promotes the pitting of the aluminum foils; the area and density of pit etching on the aluminum surface increase after pretreatment, and the uniformity of pitting also increases significantly.

high voltage aluminum foil; final-annealing; pretreatment; corrosion pitting

TG146.2; TG 113.2

A

1004-0609(2010)11-2199-07

国家重大基础研究发展计划资助项目(2005CB623706)

2009-10-25;

2010-03-01

张新明,教授,博士;电话:0731-88830265;E-mail: xmzhang_cn@yahoo.cn

(编辑 杨 华)