P110套管矫直缺陷的分析及改进

张英江,吴松,赵旭东,杨为国

(烟台宝钢钢管有限责任公司,山东烟台264000)

P110套管矫直缺陷的分析及改进

张英江,吴松,赵旭东,杨为国

(烟台宝钢钢管有限责任公司,山东烟台264000)

针对P110钢级套管生产过程中出现的管端下垂度超标及矫直螺纹的问题,模拟设计了传统的无反弯双曲线辊形,并与Bronx矫直机辊形进行对比,主要原因是Bronx矫直机自带COMPASS系统推荐的矫直参数设置不合理。通过加大对辊角度、减小辊缝和挠度等优化改进试验,制定了一套新的矫直参数,管端下垂度满足了内控标准要求,消除了螺旋矫痕。

P110套管;矫直;管端下垂度;辊形;矫直参数

1 存在的主要问题

烟台宝钢钢管有限责任公司(简称烟宝)生产P110钢级套管的工艺流程为:(热轧后矫直)→热处理前置库→淬火加热→水淬→回火加热→高压水除鳞→矫直→冷床冷却→漏磁探伤→超声波探伤→水压试验→(管加工前置库→管加工工序)。其中,括号内的工序是热处理线的上下工序,其余工序为热处理线的工序。热处理线上使用的矫直机是英国Bronx公司生产的6CR11型八立柱六辊(2-2-2)立式矫直机,设计为热矫直机,也可以矫直室温状态的钢管。矫直机自带一套智能软件系统(COMPASS系统),用户只要输入钢管的钢级、外径、壁厚及矫直温度等参数,系统即可给出包括矫直辊角度、辊缝、挠度等在内的工艺参数,完成对矫直工艺参数的设定。

从套管的生产工艺流程可看出,正常情况下,热处理生产线上的钢管只有在淬火加热、水淬、回火加热及矫直工序中会出现弯曲变形,前3道工序的弯曲变形需要通过最后一道变形工序——矫直来完成纠正,否则就会因不满足下道管加工工序的需求而带来大量废品。

烟宝在生产P110钢级套管时,执行的是API 5CT标准+α(内控要求或用户要求)。在热轧后入热处理前置库时,钢管的弯曲度及表面质量满足标准要求,但力学性能不满足标准要求。通过其后的热处理和矫直,力学性能(包括抗拉强度、屈服强度、伸长率、冲击功等)都能满足API 5CT标准的要求,但其弯曲度尤其是管端下垂度,虽然基本能满足API 5CT标准的要求(要求管端下垂度≤3.18 mm/ 1.5 m),但多数在2.5~3.0 mm/1.5 m,满足不了α,即内控要求和客户的要求(一般要求管端下垂度≤2 mm/1.5 m)以及后续管加工工序车丝的需求(管端下垂度应在2 mm/1.5 m以内),影响车丝质量;且矫直后有1/3左右的钢管会出现管体和管端的矫直螺纹,严重影响产品表面质量,甚至报废。虽经外方多次调试,仍不能满足生产要求。为此,对问题的原因进行分析并提出了相应的改进措施,取得了较好的效果。

2 原因分析

矫直辊辊形及矫直参数是影响钢管矫直质量的关键因素,而矫直辊辊形是由基准钢管半径r、矫直辊喉径R0、基准倾角α0(俗称矫直辊角度)、有效辊长Lg和全辊长L等原始设计参数确定的。

Bronx 6CR11矫直机的辊形原始设计参数为:r= 122.5 mm,R0=225 mm,α0=30°,Lg=720 mm,L=800 mm。其提供的矫直辊辊形为对称的4段圆弧曲线。

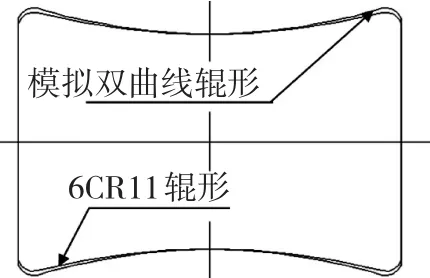

根据上述矫直辊基准参数选择的原则,利用无反弯双曲线辊形计算公式[1],计算得出无反弯双曲线辊形的基本数据,由基本数据可绘制出无反弯双曲线辊形曲线,并与Bronx 6CR11辊形曲线进行对比(见图1)。图1中外曲线为计算辊形,内曲线为Bronx 6CR11辊形。

图1 两种辊形曲线的对比

从两种辊形曲线的对比以及实际使用的辊子样式比较可以看出,Bronx 6CR11辊子明显细长一些,双曲线辊形相对短粗一些。如6CR11矫直辊的喉径R0=225 mm,全辊长L=800 mm;而某国产Φ325矫直机的双曲线矫直辊,R0=250 mm,L=750 mm。

从辊形曲线上定性分析可以看出:1)双曲线辊形与6CR11辊形相比曲线过渡更圆滑,辊子磨损更均匀,钢管表面质量会更好。2)6CR11辊形与双曲线辊形相比辊子细长一些,其包络面更大、矫直过程更稳定。3)矫直相同规格的钢管时,6CR11辊形与双曲线辊形从矫直参数上相比,辊子角度及辊缝要小些,挠度可大些。

通过现场观察,根据以往矫直经验分析,出现上述缺陷的原因主要是矫直参数(COMPASS系统计算数据)设置不合理,矫直辊角度小、挠度大(经外方介绍,COMPASS系统计算依据的是大挠度理论),矫直过程不稳定等因素造成的。

3 改进措施

3.1 对比试验

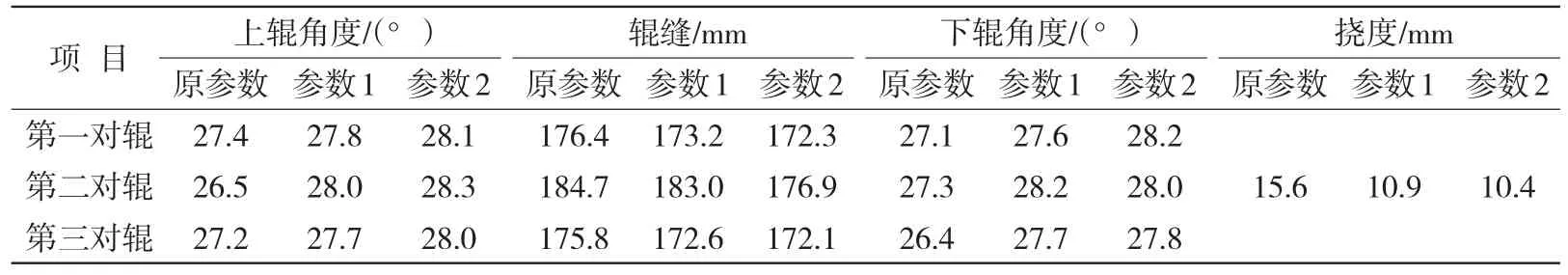

烟宝目前主要生产7"(Φ177.8 mm)规格P110钢级套管。根据双曲线矫直辊矫直机矫直参数的计算公式[2-3],以7"套管为例,计算出的辊缝及挠度理论参考值分别为172.1~173.1 mm和10.9 mm。与6CR11矫直机COMPASS系统生成的辊缝值(176 mm左右)和挠度值(15.6 mm)相比,6CR11的辊缝值偏大、而挠度值明显过大。根据此结果,从减小辊缝值和挠度值并适当调整矫直辊角度入手制订改进方案。

第一套方案是按COMPASS系统生成参数为基准,适当减小辊缝和挠度、增大矫直辊角度;第二套方案是以理论计算的参数为基准,参考“实际生产中为了易于咬入,第一对辊的压下量应选择小一些,中间对辊因起主要的矫正作用,可适当选大一些(但应考虑挠度因素),第三对辊压下量的选择要适当,以确保它能对第二对辊矫正后的残余椭圆度实现矫正”理论进行微调和优化,并以达到较优包络面而不出现矫直螺纹为原则调整矫直辊角度。COMPASS系统生成参数(原参数)、第一套方案及第二套方案参数(参数1、参数2)见表1。

表1 COMPASS系统生成参数、第一套方案及第二套方案参数

采用第一套方案参数对P110套管矫直后,钢管端部下垂度仍达到2.5~3 mm/1.5 m,钢管表面出现较严重的矫痕,不能满足要求。

采用第二套方案参数,即在第一套方案的基础上进一步增大角度、减小辊缝(尤其是第二对辊的辊缝)和挠度,对P110套管进行矫直试验,钢管表面基本没有出现矫痕,检测表明,钢管端部下垂度达到了2.3 mm/1.5 m以下。

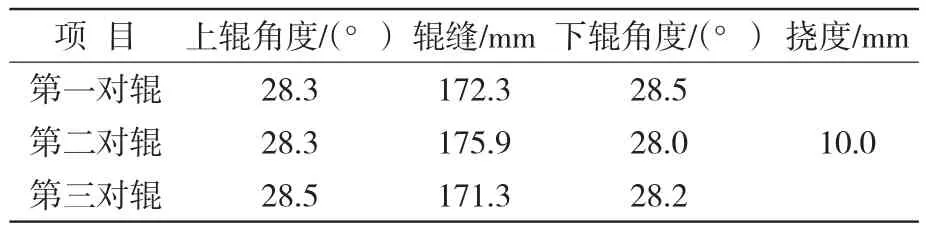

3.2 优化改进

为进一步降低钢管端部下垂度并确保钢管表面质量,对第二套方案进行微调和优化,进一步加大了第一、三对辊的角度,减小辊缝和挠度进行试验,优化后的参数见表2。对矫直冷却后钢管的端部下垂度进行抽检测量(前10支钢管逐支测量,后面每10支抽测2支,共测量24支),结果见表3。

表2 第二套方案优化后的参数

由表3结果可以看出,钢管端部下垂度基本都在2 mm/1.5 m以内,头部平均1.8 mm/1.5 m;尾部平均1.79 mm/1.5 m。检测表明,钢管表面没有出现矫痕,矫直效果良好,基本满足α要求。

表3 抽检测量的钢管端部下垂度mm/1.5 m

4 结语

在矫直7"规格P110钢级套管时,Bronx 6CR11矫直机自带的COMPASS系统推荐的矫直参数与其辊形曲线不匹配,不能满足矫直要求。通过加大对辊角度、减小辊缝和挠度等措施,试验得出的矫直工艺,能够将钢管的管端弯曲度控制在内控的标准要求范围内,解决了现场生产中的问题。生产其他规格P110钢级套管时,同样可以通过调整工艺参数满足钢管矫直内控标准要求。

[1]崔甫.矫直原理与矫直机械[M].2版.北京:冶金工业出版社,2007.

[2]李连进.六辊斜轧无缝钢管矫直机的压下量研究[J].锻压技术,2008,33(5):82-84.

[3]黄建国,吕昌.无缝钢管矫直分析[J].包钢科技,2007,33(2):20-21,39.

Abstract:ract:For the problems of out-of-specification of pipe-end droop and straightening thread existing in the production of P110 casing,the traditional hyperbola roller shape without inflection was analog designed and in compared with the roller shape of Bronx straighter.The main reason is unreasonable straightening parameter setting which was recommended by the Bronx straighter cabin COMPASS system.Through optimization and improvement tests of increasing roll angle and reducing roll gap and deflection,new straightening parameters were established and then pipe-end curvature met needs of the internal control standards and the spiral straightening marks were eliminated.

Key words: rds:P110 casing;straightening;pipe-end droop;roller shape;straightening parameters

Analysis and Improvement of P110 Casing Straightening Defect

ZHANG Ying-jiang,WU Song,ZHAO Xu-dong,YANG Wei-guo

(Yantai Baosteel Pipe Co.,Ltd.,Yantai 264000,China)

TG356.25

B

1004-4620(2010)06-0021-02

2010-09-29

张英江,男,1970年生,1995年毕业于山东工业大学金属材料及热处理专业。现为烟台宝钢钢管有限责任公司工程师,从事钢管工艺技术工作。