低温下DMFC性能特性及传热传质分析

黄桂兰,朱 恂,李 俊,廖 强,叶丁丁

(重庆大学工程热物理研究所,重庆400030)

直接甲醇燃料电池(DMFC)已被视为未来最有发展前景的新能源之一。由于它供料方便、燃料便宜、运行温度低、结构简单、便于微型化,且环境友好,成为便携式电子产品如移动电话和笔记本电脑等的理想电源,是近年来当今世界的研究热点[1-8]。要实现DMFC商业化,不但要求DMFC具有较高的性能,还需要提高其对不同温湿度环境,尤其是温度环境的适应能力。

目前,常温(25℃左右)及以上温度条件下电池操作条件对DMFC性能的影响规律已得到广泛认识[9-16]。一般来说,DMFC的最佳工作条件取决于其运行温度。在较高温度(60~120℃)下,采用较小的甲醇浓度(1~2.5 mol/L)[9-13],较高的甲醇流速(小于10 mL/min范围内)[10],较大的空气流速[11-12]更有利于电池性能的提高,且存在最佳氧气流速250 mL/min[13];此外,常温下主动式DMFC采用低甲醇浓度(1~1.5 mol/L)[13],被动式DMFC采用较高的甲醇浓度 (4 mol/L)和自然对流供氧,更利于电池性能的提高[12]。

综上所述可知,目前对DMFC性能特性的研究绝大部分集中于常温及以上温度区间内。然而作为小型移动电源的DMFC,常温以下的低温环境也将是其可能应用的工作场合。因此研究低温环境下各操作参数对DMFC性能的影响规律对于DMFC的应用具有重要的意义。本文对较低环境温度下甲醇溶液浓度、甲醇流速和氧气流速等操作参数对电池的性能影响规律进行了实验研究。

1 实验

1.1 膜电极制备及电池结构

本实验中膜电极(MEA)的主要制备过程如下:(1)将催化剂Pt黑和Pt-Ru黑(Johnson Matthey公司)与5%的Nafion溶液和去离子水按一定比例混合,超声振荡,使催化剂分散均匀后,喷涂在经PTFE乳液憎水处理以及整平处理过的碳纸(Toary公司)上,再在碳纸表面喷涂载量为0.8 mg/cm2的Nafion溶液,晾干;(2)将Nafion膜(Dupont公司)先后在10%的H2O2溶液,去离子水和0.5 mol/L的H2SO4溶液中各煮沸1 h,用去离子水多次处理;最后将处理好的膜置于去离子水中备用;(3)将做好的两块电极置于经预处理过的质子交换膜两侧,在130℃、10 MPa下热压180 s,制成MEA。其有效面积为4.41 cm2,阳极催化剂载量为4 mg/cm2Pt-Ru,阴极催化剂载量为3 mg/cm2Pt。

该单电池采用刻有蛇形槽道的石墨板作为阴阳极流场板,其槽道深、宽以及脊宽均为1 mm,端板为有机玻璃材料。此外,为了使电池能在设定的低温操作环境下启动,采用了刻有槽道的石墨板作为冷却板,并通入冷却剂冷却电池至设定低温环境温度,即电池运行温度。

1.2 实验装置及系统

实验系统示意图如图1所示,该实验系统主要由冷却循环系统、DMFC本体、反应物供应系统三部分构成。冷却循环系统用于模拟电池的低温操作环境,使电池的运行温度达到设定值。该系统采用HC2016恒温槽(重庆四达)作为冷源,冷却剂为乙二醇,电池运行温度的控制精度为±0.2℃。冷却剂和甲醇溶液分别采用BT100-1J蠕动泵(保定兰格)进行输送。电池阳极流场温度使用热电偶(T型,φ=0.2 mm)测量,以获得测试时电池的温度。阴极采用高纯氧气,流量由质量流量计(M100B-25895,MKS)测量,氧气压力为1.5 MPa。燃料电池性能由燃料电池工作站(美国Arbin,FCTS-1000)测试。

1.3 实验条件

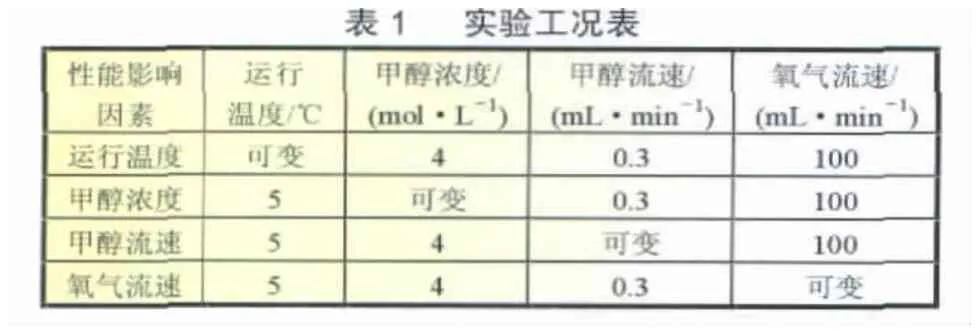

实验前,阴阳极反应物温度均预先冷却至设定温度;通过冷却循环系统使电池初始温度达到设定的运行温度并稳定维持30 min后再向电池中通入燃料和氧气并进行实验测试。实验测试过程中,冷却循环系统运行参数保持不变。实验工况如表1所示。

?

2 结果及讨论

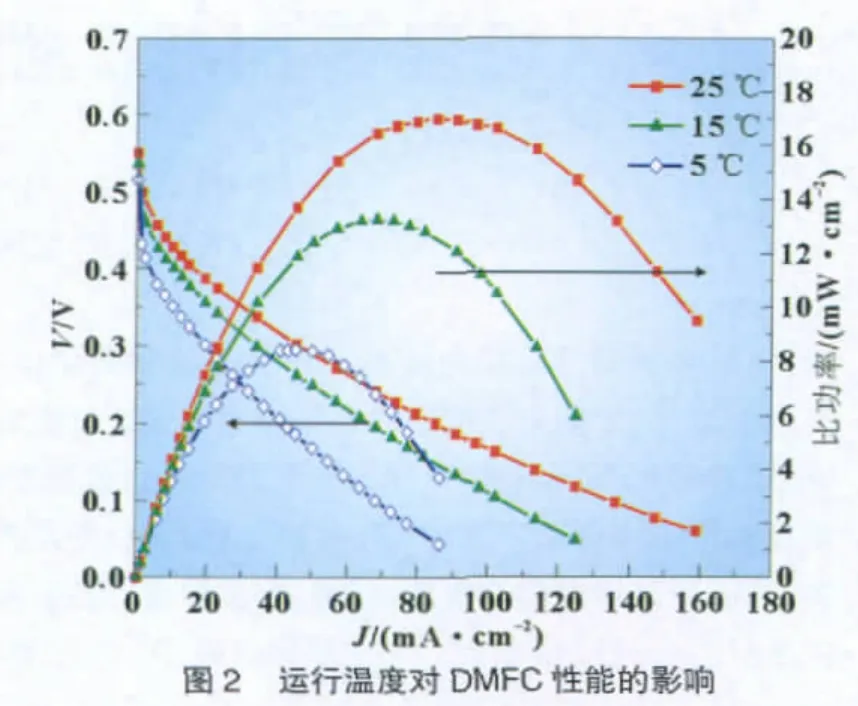

2.1 运行温度对电池性能的影响

?

图2和表2示出了电池在不同运行温度下的性能。由图表可知,随着温度的降低,电池的开路电压有所下降,电池的最大比功率也有明显降低,25℃时电池的最大比功率为17.0 mW/cm2,而5℃时则降为8.4 mW/cm2(见表2),即在整个放电过程中电池性能均随着温度的下降而下降,且下降幅度逐渐增大,特别是在大电流密度下。电池运行温度对电池性能的影响主要体现在以下三方面:(1)运行温度的降低,降低了阴阳极电化学反应速度;(2)温度的降低使得甲醇的分子热运动减弱,甲醇的扩散系数减小,从而降低了甲醇向反应区域的扩散传质能力和生成物从电极排出的速度,加重了由于传质不足造成的浓差极化;(3)温度的下降还会降低Nafion膜的质子电导率。所以,在上述三方面的影响下,电池性能随着电池运行温度的下降而下降。

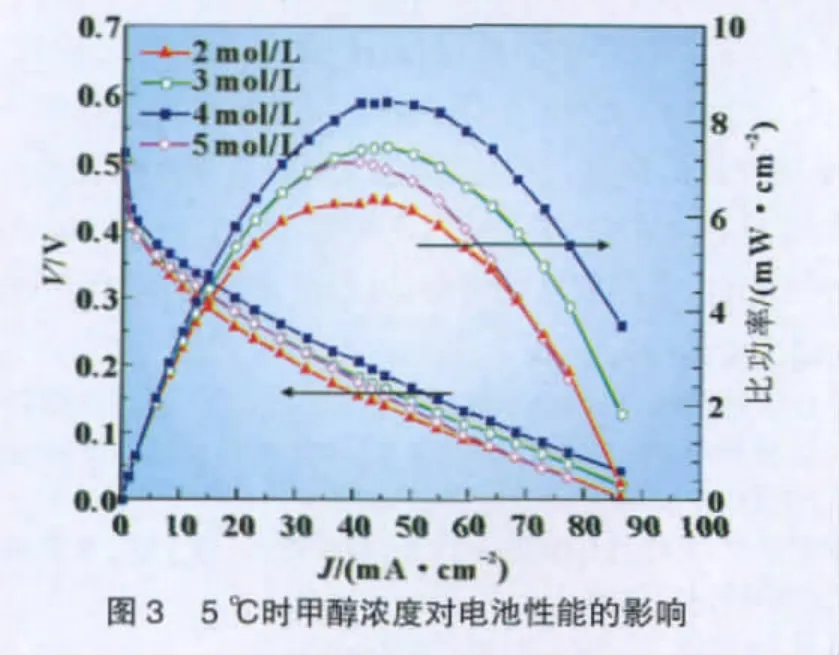

2.2 低温下甲醇溶液浓度对电池性能的影响

运行温度5℃条件下,不同甲醇溶液浓度对电池性能的影响如图3所示。从图中可以看到,甲醇溶液浓度从2 mol/L升到4 mol/L时,电池性能逐渐升高,最大比功率达到8.4 mW/cm2;但当甲醇溶液浓度继续增加至5 mol/L时,最大比功率却下降至7.1 mW/cm2。即在运行温度为5℃时,最佳电池性能所对应的甲醇溶液浓度为4 mol/L,其值明显高于常温以上温度下主动式DMFC电池性能的最佳甲醇溶液浓度 (1~2.5 mol/L)[9-13]。这可能是由于在本实验条件下,甲醇渗透速率小于较高温度时的速率;在这种条件下,适当的提高甲醇浓度,将有利于甲醇向阳极催化层的传输,而不至于在阴极造成过高的混合电位损失。但随着甲醇浓度的进一步提高,甲醇渗透逐渐严重,因而由甲醇渗透现象所带来的一系列负面影响,如甲醇渗透速率的提高,阴极电位的降低等将极大地抵消由甲醇浓度升高带来的益处。因此,在本实验中,使用4 mol/L的甲醇,电池的性能最高。

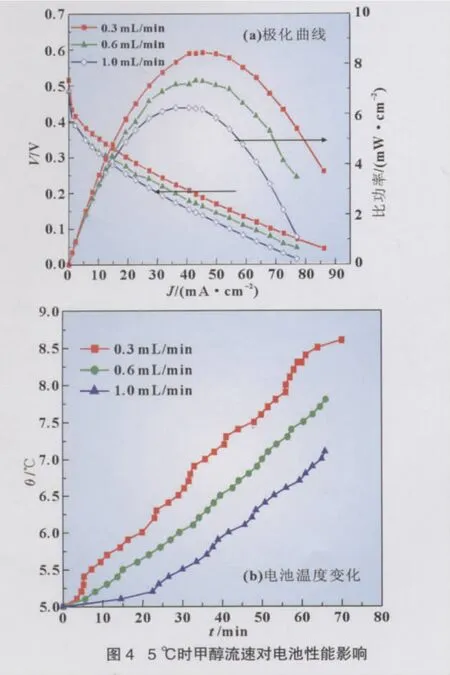

2.3 低温下甲醇溶液流速对电池性能的影响

图4(a)为5℃运行温度下不同甲醇溶液流速下电池的极化曲线,图4(b)为其放电过程中电池阳极流场内的温度变化曲线。从图4(a)可以看到,电池开路电压几乎不随甲醇溶液流速变化而变化,而电池性能却随着流速的增加而降低,在流速为0.3 mL/min时,电池的最大比功率达到了8.4 mW/cm2左右,而流速为1.0 mL/min时,最大比功率却降低为6.3 mW/cm2。为分析性能下降的原因,笔者记录了实验过程中电池阳极流场内的温度变化[图4(b)]。从图中可以看出,随着甲醇流量的降低,电池阳极流场内的温度升高速度越快。这主要是因为甲醇溶液流速的降低,降低了甲醇溶液与电极之间的对流换热,从而能获得较高的电池温度,而电极表面发生的甲醇电氧化和氧气的电还原反应速度均随温度增加而增加。因此,采用较低的甲醇流速更有利于低温条件下DMFC获得较高的电池性能。此外,阳极甲醇溶液流速的提高亦可能增加流道中的静压力,使阳极与阴极之间的甲醇渗透速度提高。众所周知,甲醇渗透到阴极会在阴极催化剂表面发生化学氧化并释放出热量[14],这部分热量在某种程度上说对低温条件下工作的DMFC性能是有利的,但甲醇溶液流速提高所造成的散热增强,以及甲醇渗透所造成的混合电位损失升高,抵消了上述有利条件,从而降低了电池的性能。

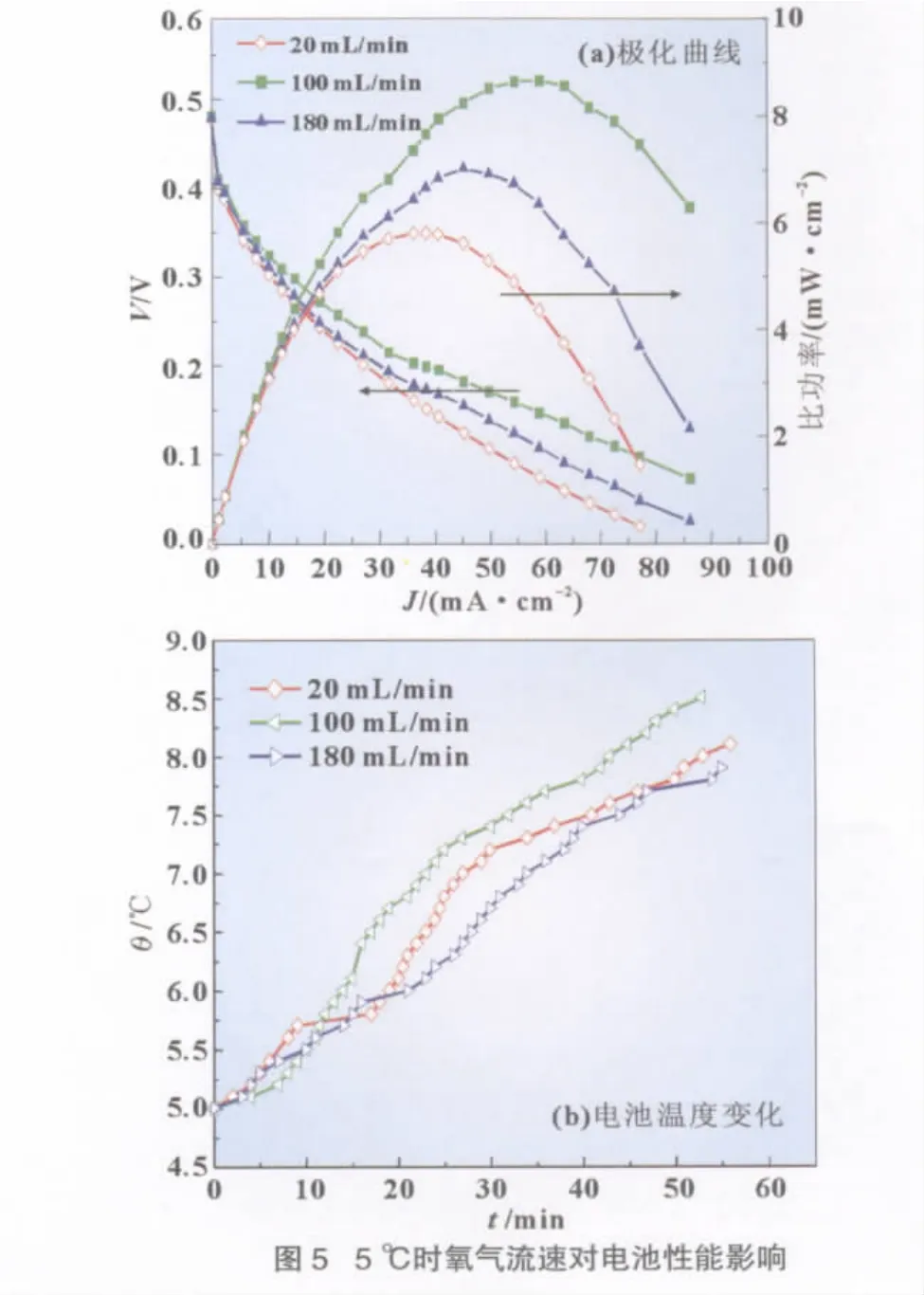

2.4 低温下氧气流速对电池性能的影响

图5(a)示出了在5℃的运行温度下不同氧气流速下电池性能曲线,图5(b)为其放电过程中电池阳极流场内的温度变化曲线。从图5(a)可以看到,氧气流速为100 mL/min时电池性能达到最佳,其最大比功率为8.7 mW/cm2。这是由于氧气流速的提高,可以为电池供给更充足的氧化剂,利于提高阴极电化学反应速率,反应放热量也将增加;此外氧气流速的提高更有利于携带走阴极产物水,减少电极的水淹,从而利于电池性能的提高。但氧气流速的提高,也增强了氧气与电极之间的对流换热,同时被氧气携带走的水也带走了电池内部的热量,这将导致电池温度下降,而不利于电池性能的提高。因此,电池性能的优劣将取决于以上两方面因素的综合作用。当氧气流速从20 mL/min提高到100 mL/min时,阴极产物水的快速排出,氧气质量传输的增强,极大地提高了电池性能。但是当流速进一步升至180 mL/min时,对流换热的增强将使氧气和水从电池内部带走更多的热量,电池温度的降低是导致此时电池性能下降的主要原因[图5(b)]。

3 结论

实验结果表明在较低温度下,DMFC对温度的依赖性较强,而运行参数的变化也会引起电池内部温度的变化,所以严重影响着电池在低温下的性能。

(1)由于电化学反应速率受温度影响较大,且温度的降低恶化了反应物的传质过程,导致DMFC电池性能随着运行温度的下降而下降。

(2)与常规的主动式DMFC不同,在低温运行条件下(5℃),采用4 mol/L甲醇溶液的电池性能最佳,即高浓度的甲醇溶液供应有利于DMFC在低温下的启动运行。

(3)在低温运行条件下,低甲醇流速会减少电池内部热量的散失,使电池能维持较高的工作温度,从而有利于电池性能的提高。

(4)在低温运行条件下,氧气流速的提高一方面可以利于阴极产物水的排出及反应物的扩散传输,另一方面也携带走了电池内部热量,因此在这两个因素的影响下,存在最佳运行氧气流速以保证较好的电池性能。

[1]CHANG H,KIM J R,CHO J H,et al.Design and microfabrications for micro PEMFCs[J].Solid State Ionics,2002,148(3/4):601-606.

[2]BLUM A,DUVDEVANI T,PHILOSOPH M,et al.Water-neutral micro direct-methanol fuel cell(DMFC)for portable applications[J].Journal of Power Sources,2003,117(1/2):22-25.

[3]KIM D,CHO E A,HONG S A,et al.Recent progress in passive direct methanol fuel cells at KIST[J].Journal of Power Sources,2004,130(1/2):172-177.

[4]GUO Z,CAO Y.A passive fuel delivery system for portable direct methanol fuel cells[J].Journal of Power Sources,2004,132(1/2):86-91.

[5]SHIMIZU T,MOMMA T,MOHAMEDI M,et al.Design and fabrication of pumpless small direct methanol fuel cells for portable applications[J].Journal of Power Sources,2004,137(2):277-283.

[6]QIAO H,KUNIMATSU M,OKADA T.Pt catalyst configuration by a new plating process for a micro tubular DMFC cathode[J].Journal of Power Sources,2005,139(1/2):30-40.

[7]YE Q,ZHAO T S.A natural-circulation fuel delivery system for direct methanol fuel cells[J].Journal of Power Sources,2005,147(1/2):196-202.

[8]BK K,IH O,SA H,et al.The effect of pretreatment methods on the performance of passive DMFCs[J].Electrochim Acta,2004,50(2/3):781-785.

[9]JUNG D H,LEE C H,KIM C S,et al.Performance of a direct methanol polymer electrolyte fuel cell[J].Journal of Power Sources,1998,71(1/2):169-173.

[10]LIAO Q,ZHU X,ZHENG X Y.Visualization study on the dynamics of CO2bubbles in anode channels and performance of a DMFC[J].Journal of Power Sources,2007,171(2):644-651.

[11]NOBUYOSHI N,XIU Y K.Performance of a direct methanol fuel cell operated at atmospheric pressure[J].Journal of Power Sources,2003,118(1/2):248-255.

[12]GE J B,LIU H T.Experimental studies of a direct methanol fuel cell[J].Journal of Power Sources,2005,142(1/2):56-69.

[13]岳鹿,李伟善,张庆龙,等.运行条件对小型直接甲醇燃料电池性能影响[J].电源技术,2008,32(10):677-680.

[14]LIU J G,ZHAO T S.The effect of methanol concentration on the performance of a passive DMFC[J].Electrochemistry Communications,2005,7(3):288-294.

[15]SCOTT K,TAAMA W M,ARGYROPOULOS P.Engineering aspects of the direct methanol fuel cell system[J].Journal of Power Sources,1999,79(1):43-59.

[16]PAN Y H.Advanced air-breathing direct methanol fuel cells for portable applications[J].Journal of Power Sources,2006,161(1):282-289.