冷冻铸造法制备多孔陶瓷

何俊升 冯小明 艾桃桃

(陕西理工学院材料学院,陕西汉中723003)

冷冻铸造法制备多孔陶瓷

何俊升 冯小明 艾桃桃

(陕西理工学院材料学院,陕西汉中723003)

以硅溶胶为粘结剂,采用冷冻铸造法制备多孔Al2O3陶瓷,用扫描电镜(SEM)观察结构,并测量气孔率和抗压强度。结果表明:通过调整工艺参数,气孔率可控制在13%~35%之间,并形成了片层状结构。随浆体浓度的增大,气孔率降低,抗压强度增大。当气孔率达13%时,抗压强度为92MPa。当浆体浓度低于30%时,随烧结温度升高,气孔率先增大后减小;当浆体浓度大于30%时,随烧结温度升高,气孔率逐渐降低。抗压强度随烧结温度的升高先增大后减小。

冷冻干燥,气孔率,抗压强度

1 前言

多孔陶瓷是一种经高温烧成、体内具有大量彼此相通或闭合气孔的结构的陶瓷材料,具有低密度、高渗透率、抗腐蚀、耐高温及良好隔热性能等优点的新型功能材料[1]。它的主要功能在于巨大的气孔率、气孔表面以及可调节的气孔形状,气孔孔径及其在三维空间分布、连通等,具有一定的强度、形状和其它陶瓷基体的性能。以及主要利用其巨大的比表面积和独特的物理表面特性,对液体、气体介质具有选择透过性,能量吸收或阻尼特性[2]和优良热、电、磁、光、化学等功能的高新技术无机非金属材料等[3]。因此,多孔材料引起了材料科学工作者的极大兴趣并在世界范围内掀起了研究热潮[4]。

目前,制备多孔陶瓷的方法有:有机泡沫浸渍法、添加造孔剂法、发泡法、溶胶-凝胶法、化学气相渗透或沉积法、仿生合成法等[5-6]。有机泡沫浸渍法制备多孔陶瓷,其孔尺寸主要取决于有机泡沫体的孔尺寸,制品形状密度不易控制,且有机物燃烧会污染环境;添加造孔剂法制备多孔陶瓷,其气孔分布均匀性差,不适合制备高气孔率的制品;发泡法对原组分选择要求高,工艺条件不易控制;溶胶-凝胶法由于使用超临界干燥设备昂贵,制备成本高;化学气相渗透或沉积法工艺要求严格,孔形态不易控制,能量消耗大;仿生合成法主要以植物的天然多孔组织为模板,通过渗透反应制得多孔陶瓷,但需去除生物模板,工艺繁多且复杂,不易推广。

冷冻铸造法使我们最容易想到北方人发明的“冻豆腐”。冻豆腐是由新鲜豆腐冷冻而成,孔隙多、弹性好。冷冻铸造法可以说源于生活,亦高于生活,为我们提供了一种制备多孔陶瓷的新途径和新理念。它是以冰为模板,通过冰晶沿着陶瓷颗粒延伸,经过干燥后使冰晶得到升华,再进行烧结后得到多孔陶瓷样品。该方法对环境无任何污染[7],无需添加有机或无机化学有害物质。本文以硅溶胶为粘结剂,采用冷冻干燥法制备多孔Al2O3陶瓷。

2 实验方法

将90gAl2O3粉末(过325目)分别加入20ml、30ml、40ml硅溶胶溶液中,对应的浆体浓度为:40%、30%、20%。用电磁搅拌器搅拌2h,然后将搅拌好的浆料注入简易的模具内,放入LG-10D冷冻干燥机进行冷冻干燥,冷冻温度为-20℃、-30℃、-40℃,冷冻规定时间后,进行真空干燥至彻底,然后脱模得到坯样,在高温箱式电炉中进行烧结,温度分别为1500℃、1550℃、1600℃,保温时间为2h,保温完毕后随炉自然冷却得到多孔陶瓷样品。

样品经表面喷金后,用JSM-6390LV扫描电子显微镜观察样品的形貌。通过阿基米德排水法测量气孔率。在WAW-1000微机控制电液伺服万能试验机上测量抗压强度。

3 实验结果与讨论

3.1 浆体浓度对气孔率孔结构的影响

图1表示Al2O3多孔陶瓷的浆体浓度与气孔率关系,从图中可见:在烧结温度1550℃和1600℃下,随着浆体浓度的增加,气孔率呈现十分平缓的趋势,当烧结温度为1500℃时,浆体浓度到20%时,气孔率最大为35%。随着烧结温度升高,到1600℃时,浆体浓度的增加到40%时,其气孔率最小为10%。可能的原因是当浆体浓度升高时,使水分降低,所以冰晶升华后所剩下的孔隙就比较小。

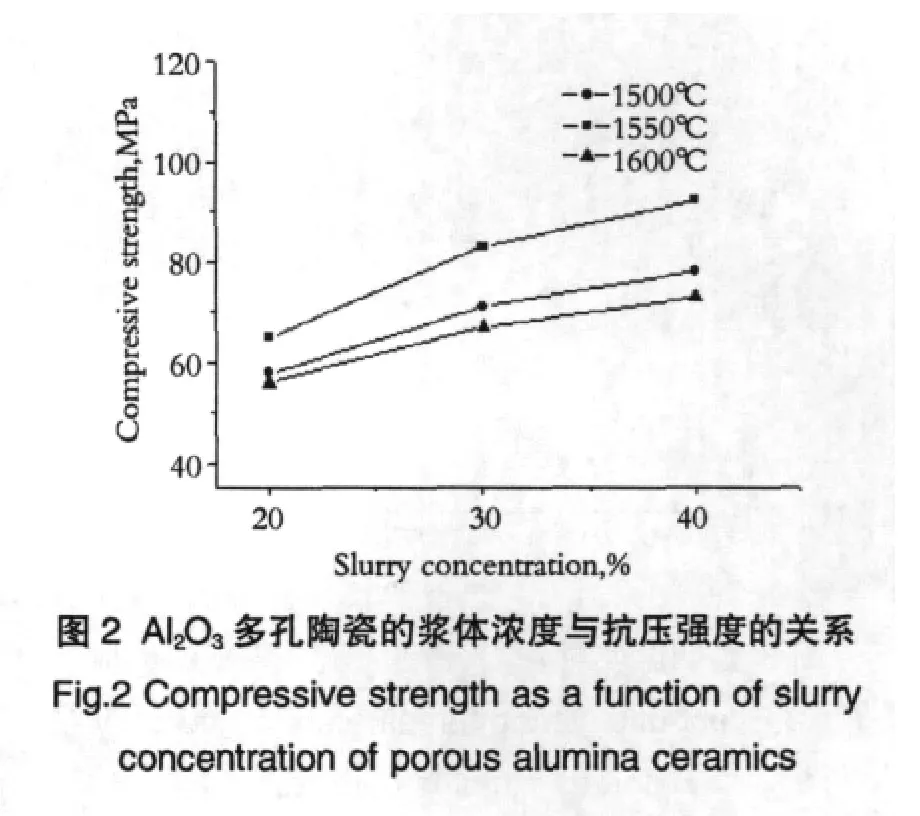

图2为Al2O3的多孔陶瓷的浆体浓度与抗压强度的关系,其结果如图所示。试样的抗压强度随着浆体浓度的增加而增加,呈现上升的趋势,当烧结温度为1550℃时,浆体浓度增加到40%时,抗压强度最大为92Mpa,随着烧结温度的增加,当烧结温度增加到1600℃时,浆体浓度为20%时,其试样的抗压强度最小为56Mpa。原因是当浆体浓度增加时,气孔率减少,粉体堆积的越密集,导致水分降低,孔隙率变化的就越小,结构愈紧凑,抗压强度增加。

3.2 烧结温度对气孔率、孔结构的影响

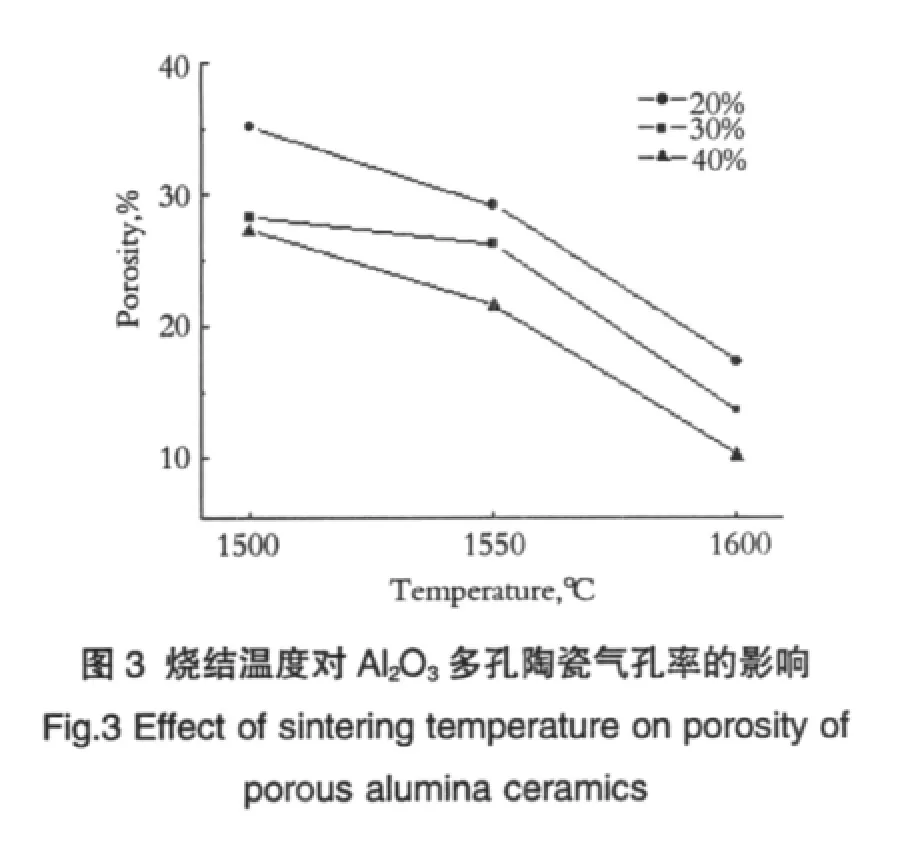

图3表示烧结温度对Al2O3多孔陶瓷气孔率的影响,从图中可以看出,不同的烧结温度对气孔率的影响,随着烧结温度的增加,气孔率减少。当烧结温度在1500℃时,浆体浓度为20%,其气孔率最大为35%。浆体浓度增加到40%时,烧结温度在1600℃下,其气孔率最小为10%。变化归结为烧结温度升高时,试样致密,所形成的孔隙小,随着温度的升高,晶粒逐渐长大,细小的晶粒变的越密集,层片间距就越小。

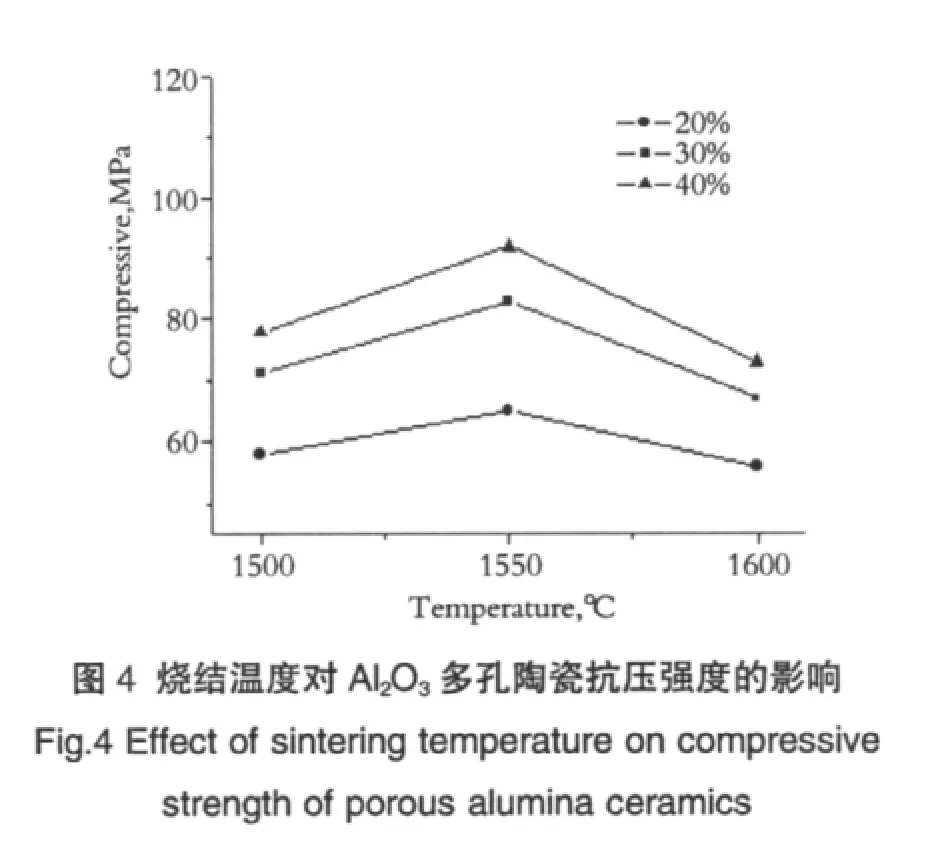

图4为烧结温度对Al2O3多孔陶瓷气孔率的影响。由图可见,随着烧结温度的升高,同一浆体浓度1600℃烧结后较1500℃烧结后的抗压强度都低。当浆体浓度在40%,烧结温度为1550℃时,其抗压强度最大为92Mpa;当浆体浓度在20%,烧结温度在1600℃时,其抗压强度最小为56Mpa。可能的原因有:(1)多孔陶瓷的孔隙率随着烧结温度的升高而减少,导致抗压强度降低;(2)随着温度的升高,晶粒逐渐长大,细小的晶粒互相粘结形成较大的晶粒。晶粒长大会导致材料强度降低,并造成一些气孔的填充,使得结构更加致密,随着烧结温度的升高,当到1600℃左右时,晶粒长大引起材料强度的降低比孔隙率减小造成强度的升高多一些。

3.3 冷冻温度下对结构的影响

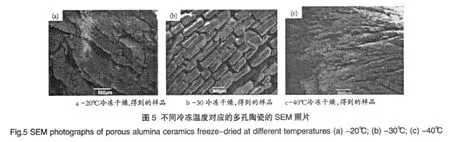

图5a-c为浆体浓度20%的样品分别于(a)-20℃(b)-30℃(c)-40℃冷冻干燥后,于1550℃烧结后样品的SEM照片。由图可见,不管温度较高,还是冷冻温度较低,都形成了层片状结构,其中深色条纹为冰晶排除后留下的孔洞,亮色条纹是固相颗粒在冰晶间重新排列形成的层片状的孔壁。当冷冻温度降低时,冰晶的长大受到限制,使片层间距较大,随着冷冻温度的升高,片层间距减小,层与层之间通过陶瓷颗粒连接。由于水分在充分冷却过程中,浆体中的水分达到过冷状态,形成大量微小的冰晶,冰晶升华后形成非常细小的层片状结构。

3.4 浆体浓度对孔结构的影响

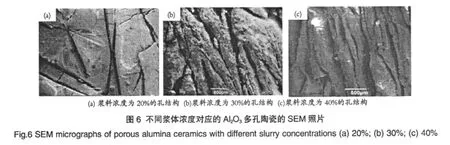

图6a-c分别为不同浆体浓度于-30℃冷冻干燥后,于1600℃烧结后得到的多孔陶瓷的SEM照片,由图可见,浆体浓度为20%的样品具有有序的层片状结构,孔道基本相互平行,孔道和孔道之间由陶瓷颗粒搭桥,随着浆体浓度的增加,孔道有序性变差;当浆体浓度为40%时,层片间距变小,孔道分布呈放射状,孔壁上亦存在更小的微孔。由此可见,随浆体浓度的增大,由于固相颗粒的存在,冰晶体生长受到了限制,生长阻力变大,不能充分长大,故而层间距减小。图中深色的孔道是由冰晶升华而形成的。

4 结论

本文以硅溶胶为粘结剂,采用冷冻干燥法制备了片层状多孔Al2O3陶瓷。通过调整工艺参数,气孔率可控制在当气孔率达13%~35%时,随浆体浓度的增大,气孔率降低,抗压强度增大。当气孔率为35%时,抗压强度为56MPa。当浆体浓度低于30%时,随烧结温度的升高,气孔率先增大后减小;当浆体浓度大于30%时,随烧结温度的升高,气孔率逐渐降低。抗压强度随烧结温度的升高先增大后减小。

1曾汉民.高技术新材料要览.北京:中国科学技术出版社,1993

2张守梅,曾令可等.环保吸声材料的发展及展望.陶瓷学报, 2002,23(1)

3段曦东.多孔陶瓷制备、性能及应用.陶瓷研究,1999,14(3): 13~17

4 Peter Greil.Advanced Engineering Ceramics.Adv Mater, 2002,14(10):709~716

5曾令可,胡动力,税安泽等.孔陶瓷制备新工艺及其进展.中国陶瓷,2008,44(7):7~11

6 Chengzhang Li and Junhui He.Easy replication of pueraria lobata toward hierarchically ordered porousγ-Al2O3Langmuir, 2006,22:2827~2831

7 H.Nishihara,Shin R.Mukai,D.Yamashita,et al.Ordered macroporous silica by ice templating.Chem.Mater.,2005,17 (3):683~689

Abstract

Porous alumina ceramics were fabricated by freeze casting process using silica solution as binder.The microstructures of the samples were observed by SEM,and the porosity and the compressive strength were also investigated.The results indicated that the porosity can be changed from 13%to 35%by controlling the process parameters, and SEM presents the laminar structure.The porosity is decreasing and the compressive strength is increasing with the slurry concentration increasing.When the porosity is 13.56%,the compressive strength is 92MPa.When the slurry concentration is lower than 30%,the porosity is first increased and then decreased with the sintering temperature increasing. When the slurry concentration is more than 30%,the porosity is decreasing gradually with the sintering temperature increasing.The compressive strength is first increasing then decreasing with the sintering temperature increasing.

Keywords freeze-drying process,porosity,compressive strength

POROUS CERAMICS PREPARED BY FREEZE-CASTING PROCESS

He Junsheng Feng Xiaoming Ai Taotao

(School of Materials Science and Engineering,Shanxi University of Technology,Hanzhong Shanxi 723003,China)

TQ174.75

A

1000-2278(2010)04-0551-04

2010-07-22

陕西高校省级重点实验室科研项目

冯小明,E-mail:fxmhz@126.com