锂瓷石在超低温玻化砖中的应用研究

周健儿 刘昆 汪永清 胡海泉

(1.景德镇陶瓷学院,江西景德镇333001;2.江西省陶瓷研究所,江西景德镇333001)

锂瓷石在超低温玻化砖中的应用研究

周健儿1刘昆1汪永清1胡海泉2

(1.景德镇陶瓷学院,江西景德镇333001;2.江西省陶瓷研究所,江西景德镇333001)

锂瓷石引入坯体可有效地降低产品的烧结温度,实验表明,当基础配方中直接外加35%的锂瓷石,或以锂瓷石替代基础配方中25%长石时,均可将产品的烧结温度降低约30℃,锂瓷石的引入,可提高坯体的干坯强度,在配方中形成K2O-Na2O-Li2O多元复合熔剂,将产品的烧结温度范围拓宽为50℃,保证坯体可在超低温度烧结,满足生产需求。

锂瓷石,超低温度,多元复合熔剂,烧结温度范围

1 前言

建筑陶瓷是我国能源消耗大户,耗费了大量的原料和燃料;并排放了大量的CO2废气,加剧了地球温室效应,是国内外CO2废气排放重灾行业,玻化砖是建筑陶瓷主要产品之一,其烧成温度一般在1150~1200℃之间。目前,在保证产品主要性能指标不变,烧成周期依为48~100min的情况下,降低玻化砖烧成温度100℃左右,仍是国际上难以逾越的技术壁垒。如能突破这一技术壁垒,可降低总能耗20~30%,并大大减少CO2的排放,为减缓和逐步克服温室效应做贡献,达到节能减排的目的。

现有的降低建筑陶瓷烧成温度的主要方法是加入大量的熔剂类原料替代粘土类原料,而大量的熔剂类瘠性料的加入使得干坯强度明显下降,Na2O、K2O等碱性氧化物比例过高又造成产品烧成温度范围变窄、产品成品率下降、成本提高,从锂瓷石的化学组成来看,除了含有1.7%左右的Li2O外,还含有一定量的Na2O、K2O碱金属氧化物,因此具有极强的助熔能力,另外从锂瓷石的矿物组成来看,由于其含有大量的绢云母矿物,故具有较好的可塑性,有利于提高陶瓷制品的干坯强度,因此用于超低温建筑陶瓷坯体中可起到降低烧成温度,缩短烧成时间,增强坯体强度,拓宽烧成范围的作用。

本文通过在基础配方中直接外加锂瓷石,或以锂瓷石替代基础配方中的长石,在降低烧成温度的同时又缩短了烧成时间,增强了干坯强度,而且拓宽了制品的烧成温度范围,提高了产品的稳定性。

2 实验

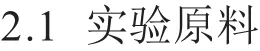

本实验选择品质稳定,储量丰富,价格低廉的多种建筑陶瓷通用矿物原料作为基础配方用料,实验所用锂瓷石选用江西宜丰的优质锂瓷石,各种矿物原料的成分见表1。

坯料→球磨过筛→干燥造粒→陈腐→半干压成型→干燥→烧成→性能测试(烧成收缩、吸水率、干坯强度、抗折强度)

3 结果分析与讨论

表1实验所用原料的化学组成(wt%)Tab.1 Chemical composition of raw materials for experiment(wt%)

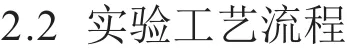

表2基础配方的化学成分(wt%)Tab.2 Chemical composition of basic formula(wt%)

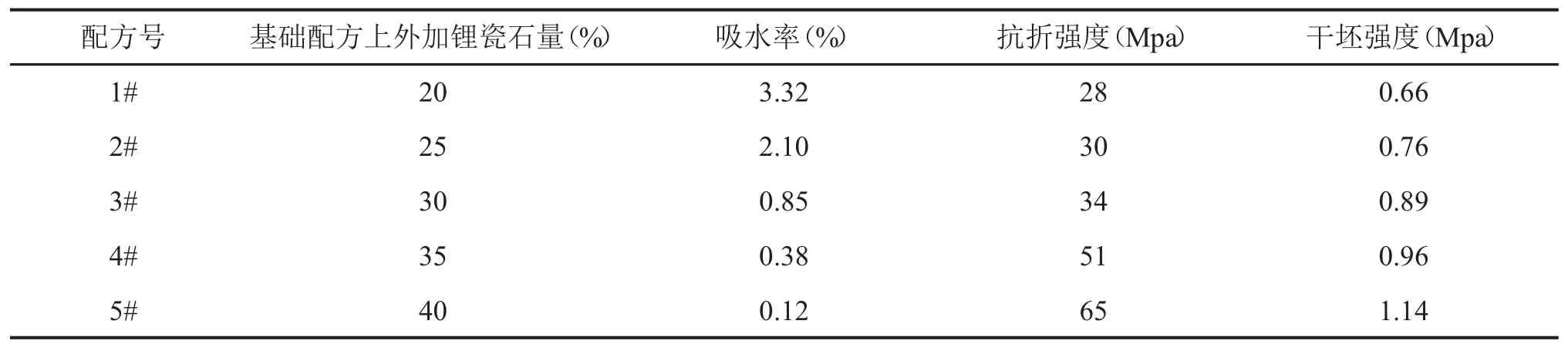

表3外加锂瓷石的烧成性能指标Tab.3 Firing performance of the formula with added lithium chinastone

3.1 锂瓷石的引入对配方烧成性能的影响

本实验前期进行了可行性实验,得出了基础配方,其烧成温度范围为1090~1140℃,烧成总用时50~70min(含保温时间),产品性能符合国家标准,基础配方化学组成见表2。

本实验在基础配方中外加不同用量的锂瓷石,考察不同锂瓷石用量对试样烧成性能的影响,锂瓷石外加量从20~40%,试样烧成温度设定为1070℃,总烧成时间约60min,性能测试结果见表3。

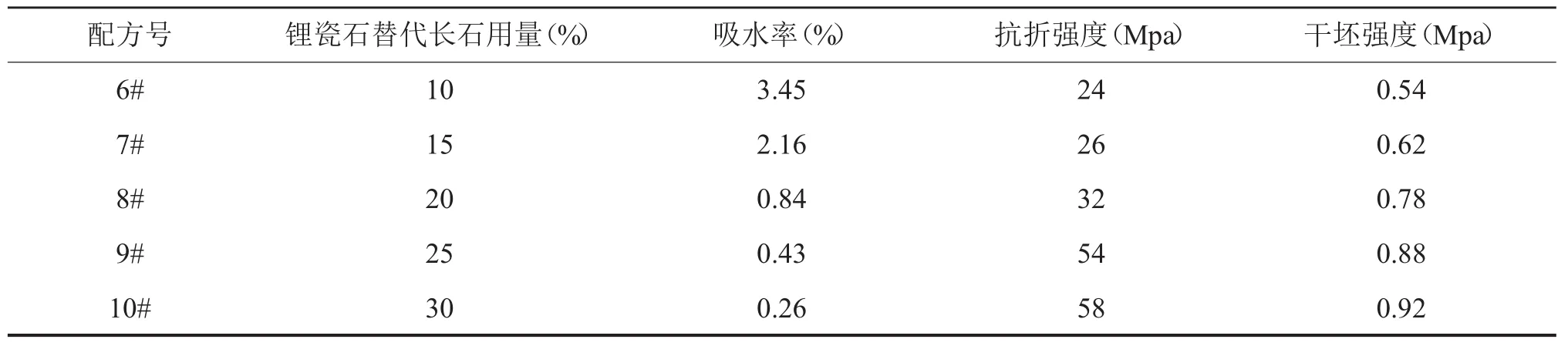

另一部分实验用锂瓷石来替代原基础配方里面的长石,考察锂瓷石替代长石对试样烧成性能的影响,替代量从10~30%,试样烧成制度与上一组实验相同,性能测试结果见表4。

3.1.1锂瓷石引入对吸水率和抗折强度影响

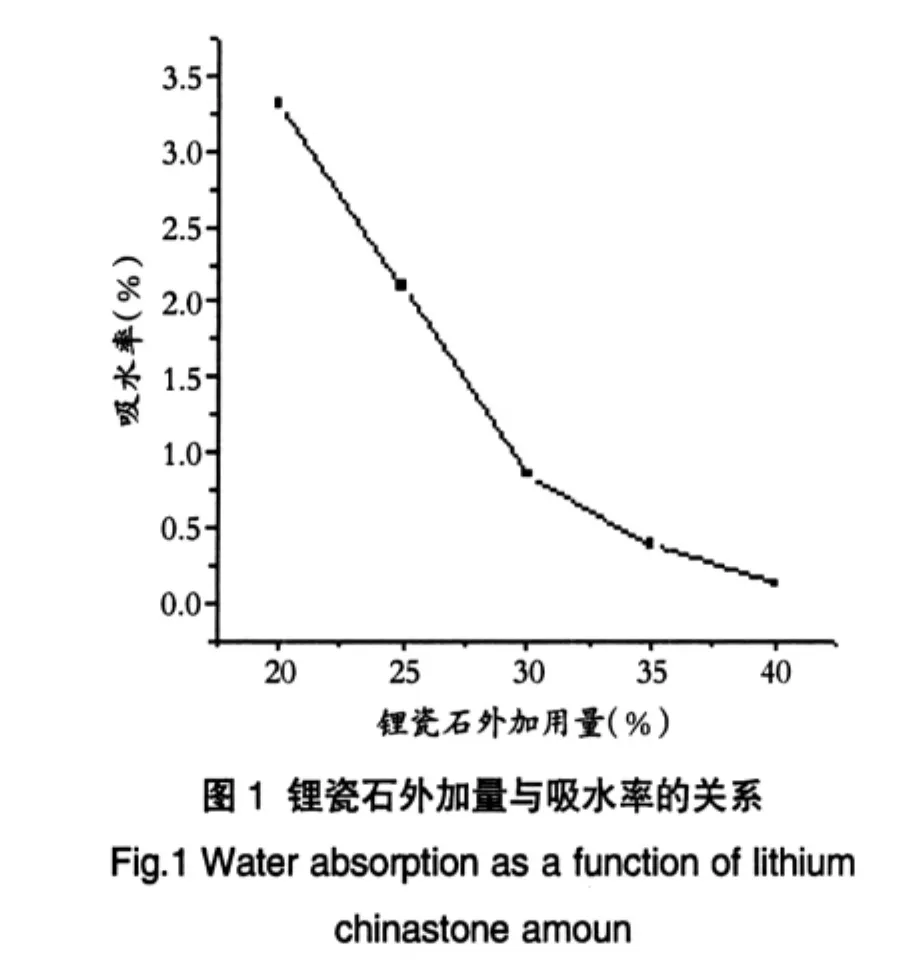

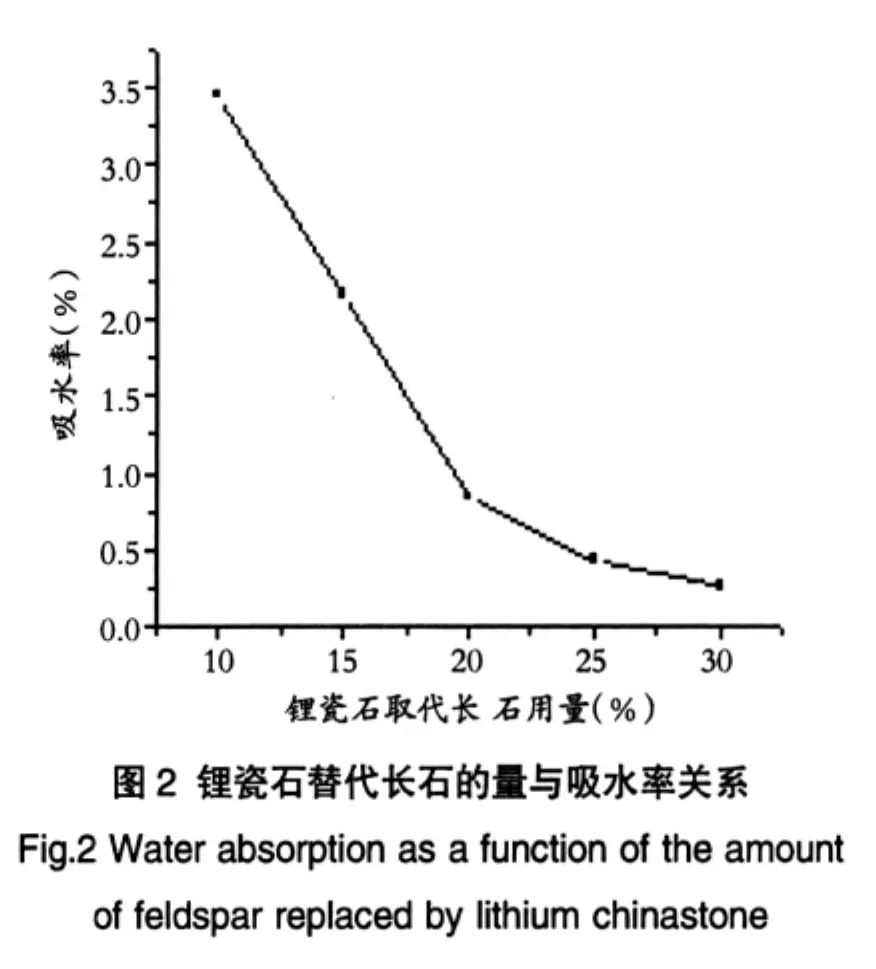

锂瓷石是强碱,与钾和钠有类似的化学作用。锂是碱金属中原子量最小的元素(钾的原子量为39,钠为23,而锂为6.94)。因此,锂的助熔作用大于钠,更大于钾。以含锂矿物作为熔剂,从图1和图2都可以看出随着锂瓷石含量的增加,配方的吸水率明显下降,烧成温度降低。

图1和图2对比可以看出,当锂瓷石替代长石时降低温度的效果更明显,替代量为25%时就可以使配方在1070℃烧制成瓷,而直接外加35%的锂瓷石至基础配方时,也可使试样在1070℃烧制成瓷。

从图1和图2的曲线斜率可以看出:开始时锂瓷石的引入对降低温度有很好的作用,但当锂瓷石引入量达到一定程度(外加量为35%或替代量为25%)时,再增加锂瓷石的量对降低配方烧成温度的效果不明显,且引入过多的锂瓷石会导致产品变形。

表4锂瓷石替代长石的烧成性能指标Tab.4 Firing performance of the formula with feldspar replaced by lithium chinastone

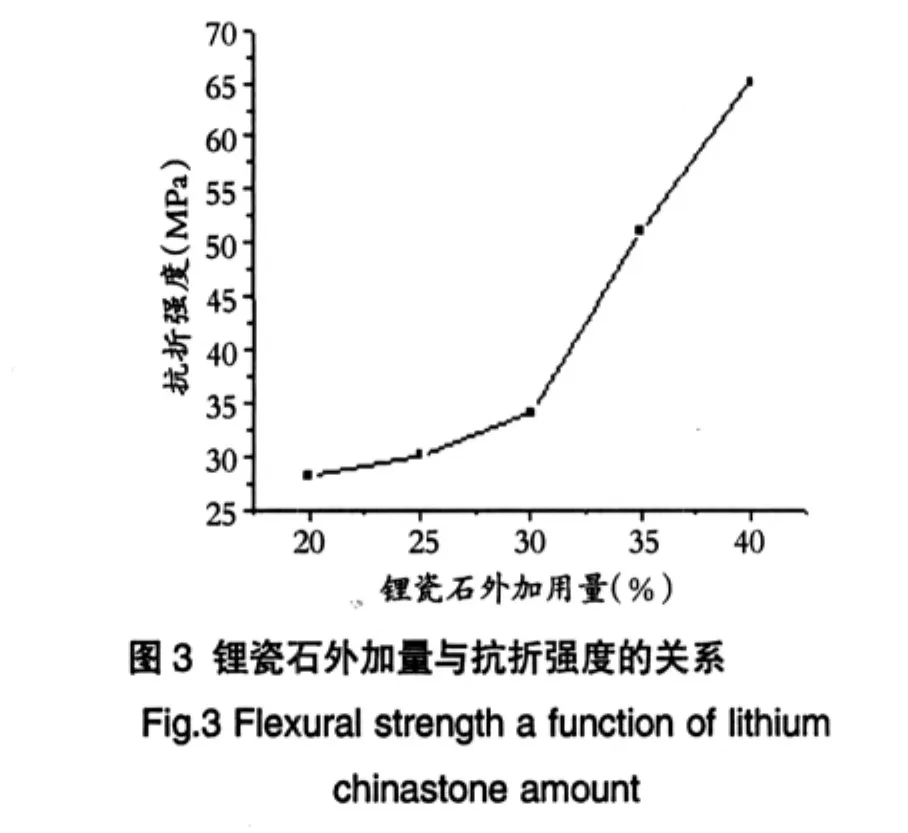

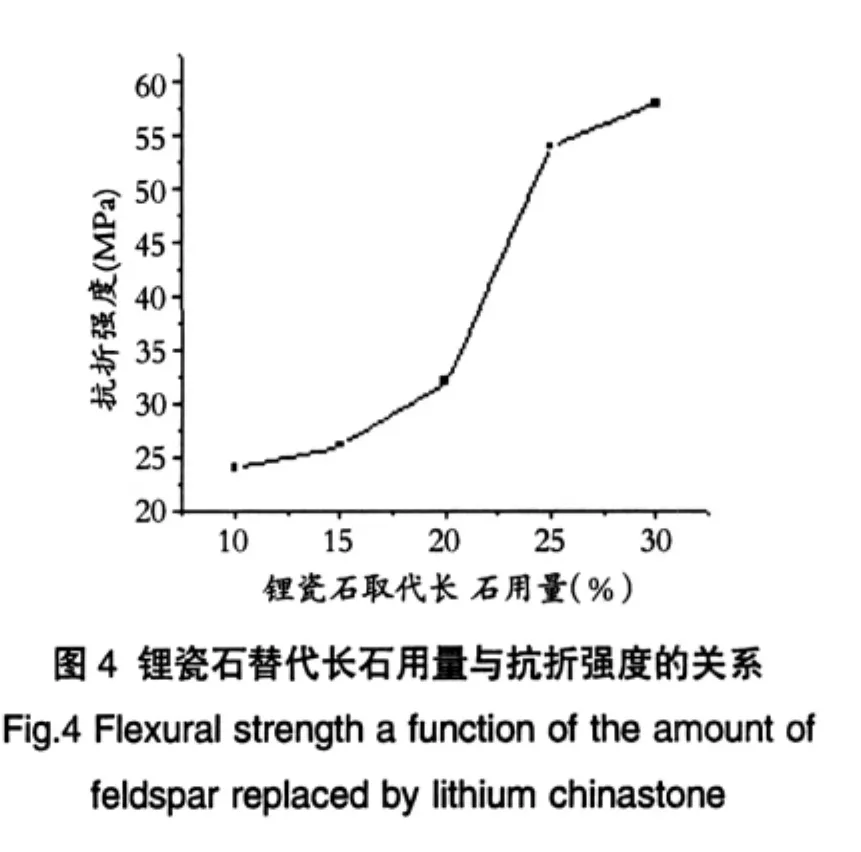

从图3和图4可以看出:随着锂瓷石的增加,坯体的抗折强度逐渐增大,因为锂瓷石的加入可以降低配方的烧成温度,促进瓷化使得坯体强度升高。

锂瓷石的助熔效果强烈,在高温阶段熔融,生成液相起着填充坯体中气孔,连接整个坯体的作用。锂瓷石的加入量越多,则在高温阶段填充到坯体气孔中的液相量也越多,使得坯体越致密,故提高了试样的抗折强度,但当锂瓷石的加入量过大时不仅会增加制品的烧成收缩,而且会引起产品变形。实验结果表明,当锂瓷石的外加量为35%或替代长石用量25%时,不仅可以保证产品烧成温度低,而且不至于引起制品烧成变形。

3.1.2锂瓷石引入对烧成温度范围的考察

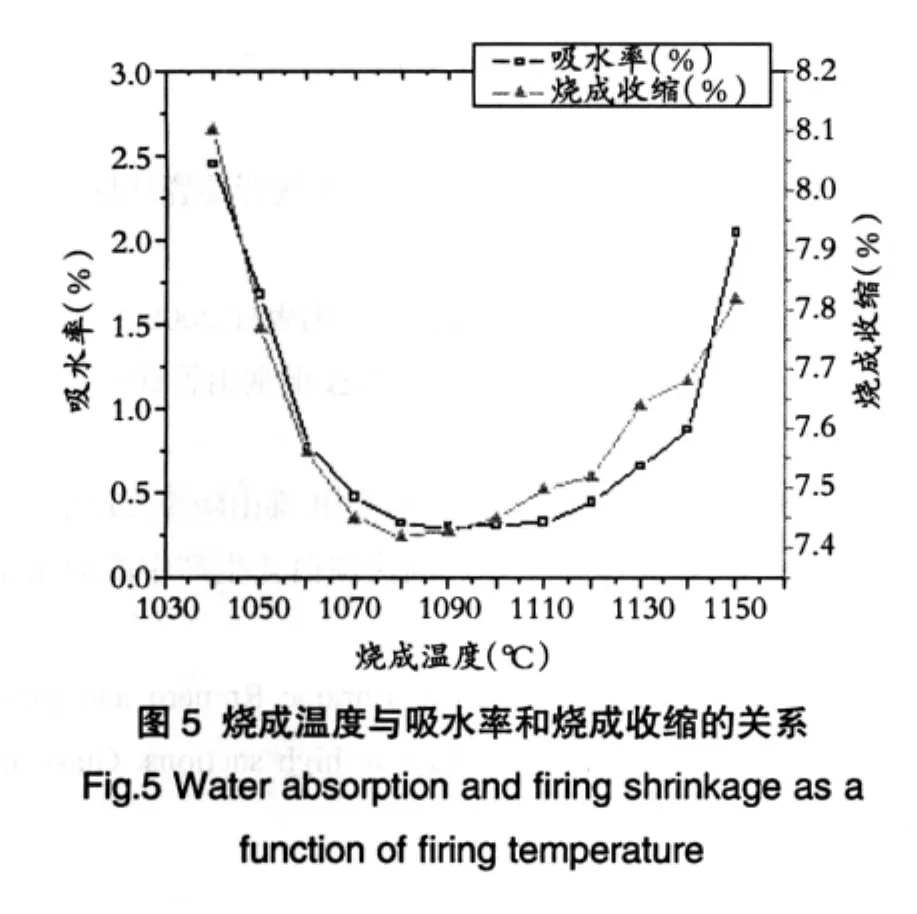

取4#配方分别在不同温度点进行烧制,测出试样的吸水率和烧成收缩进行对比,如图5所示,产品吸水率小于0.5%,烧成收缩变化量不大的温度区间为产品的烧成温度范围。

从图5中可以看出:4#配方在1070~1120℃吸水率小于0.5%,而烧成收缩变化不大,从吸水率和烧成收缩的对比图可以看出4#配方的烧成温度范围约为50℃(1070℃~1120℃)。

超低温坯体中需要大量的K2O,Na2O碱金属元素的加入,大量的K2O,Na2O在降低产品烧结温度的同时,增加了其脆性,缩短产品烧成温度范围,而锂瓷石的引入,使配方中形成了K2O-Na2O-Li2O多元复合熔剂,在降低试样烧成温度的同时,将产品烧成温度范围拓宽至50℃。

3.2 锂瓷石的引入对干坯强度的影响

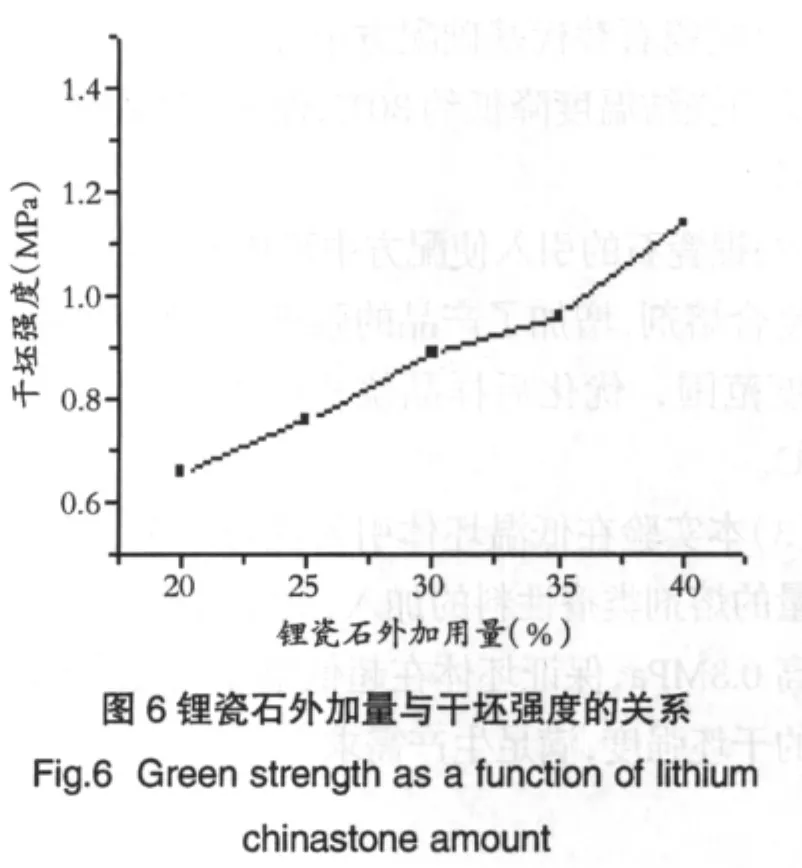

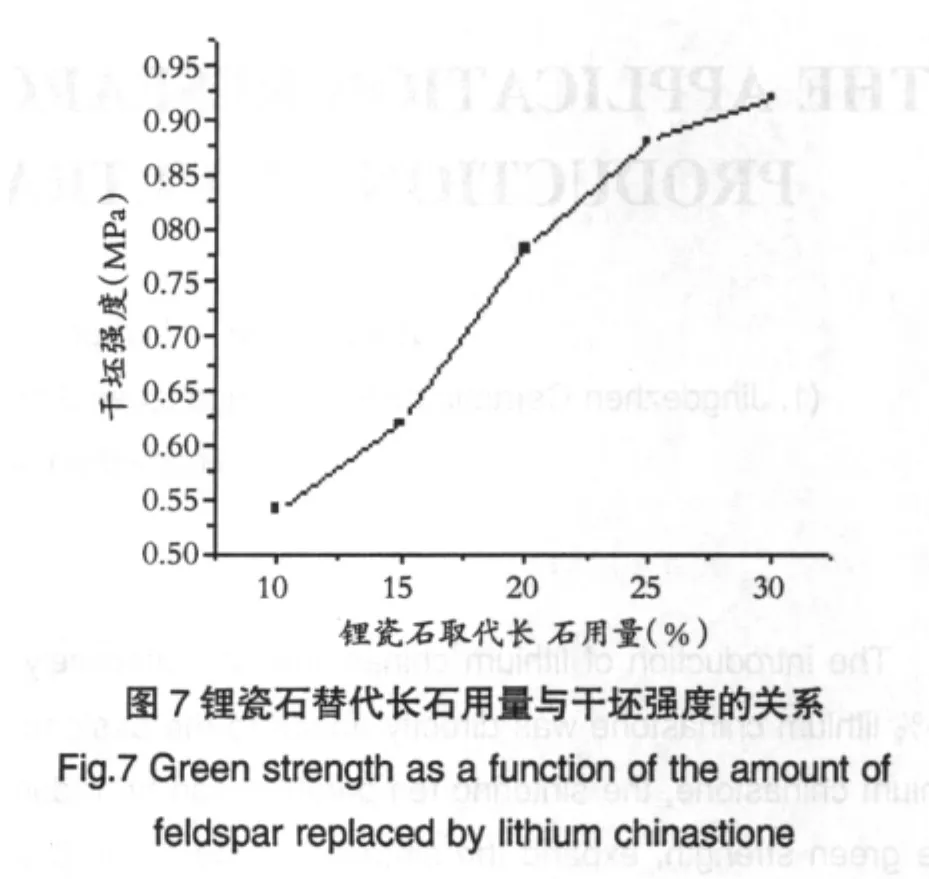

从图6和图7可以看出:无论是在基础配方中直接外加锂瓷石,还是锂瓷石替代基础配方中的长石,都可以提高坯体的干坯强度,当基础配方中直接外加35%的锂瓷石,或以锂瓷石替代基础配方中25%长石时,可将产品的干坯强度提高约0.3MPa,锂瓷石本身有着良好的可塑性,替代长石引入超低温坯体时,不仅明显可以降低配方的烧结温度,而且还可以避免大量的熔剂类瘠性料的加入,保证坯体有足够的可塑性,满足生产需求。

4 结论

(1)锂瓷石引入超低温坯体中可以很好地降低产品的烧结温度,当基础配方中直接外加35%的锂瓷石,或以锂瓷石替代基础配方中25%的长石时,均可将产品的烧结温度降低约30℃,保证产品的烧成收缩和变形。

(2)锂瓷石的引入使配方中形成K2O-Na2O-Li2O多元复合熔剂,增加了产品的强度,拓宽了产品的烧成温度范围,优化后样品烧成温度范围为1070~1120℃。

(3)本实验在低温坯体引入锂瓷石中,既可以避免大量的熔剂类瘠性料的加入,又能将产品的干坯强度提高0.3MPa,保证坯体在超低温度烧成的同时,有足够的干坯强度,满足生产需求。

1周健儿,马玉琦等.提高大规格超薄建筑陶瓷砖瓷坯性能的研究.陶瓷学报,2006,9

2李家驹.陶瓷工艺学.北京:中国轻工业出版社,2005,8

3素木洋一.せぅミ...ケ制造づロせス.技报堂出版株式会社,昭和53年

4叶祥等.锂石粉在高白渗花砖中的应用.佛山陶瓷,2003,2

5吴从若,徐建伟等.锂瓷石在调温快烧白瓷生产中的应用.山东陶瓷,第24卷

6 Jean Vaunat,Vladimir Merchan,Enrique Rumero and Jubert Pineda.Residual strength of clays at high suctions.Glass and Ceramics,2000,57

Abstract

The introduction of lithium chinastone can effectively reduce the sintering temperature.Experiment results show,when 35%lithium chinastone was directly added to the basic formula,or when 25%feldspar in the basic formula was replaced by lithium chinastone,the sintering temperature can be reduced by about 30℃.The addition of lithium chinastone can enhance the green strength,expand the sintering range by 50℃ by forming the K2O-Na2O-Li2O composite flux in the formula,and ensure the sintering at an ultra-low temperature for the production needs.

Keywords lithium chinastone,ultra-low temperature,composite flux,sintering range

THE APPLICATION RESEARCH OF LITHIUM CHINASTONE IN PRODUCTION OF ULTRA-LOW TEMPERATURE TILE

ZhouJian'er1LiuKun1WangYongQing1Hu Haiquan2

(1.Jingdezhen Ceramic Institute,Jingdezhen Jiangxi 333001,China;2.Jiangxi Ceramic Research Institute, Jingdezhen Jiangxi 333001,China)

TQ174.76

A

1000-2278(2010)04-0529-05

2010-06-28

江西省科技支撑计划项目资助

周健儿