钢丝缠绕型液压压砖机机架三维造型及有限元分析

陈涛

(景德镇陶瓷学院机电学院,江西省景德镇333403)

钢丝缠绕型液压压砖机机架三维造型及有限元分析

陈涛

(景德镇陶瓷学院机电学院,江西省景德镇333403)

利用Pro/Engineer软件建立起某型号钢丝缠绕型液压压砖机机架的三维CAD模型,并将该模型导入有限元分析软件ANSYS中进行机架的部件分析和接触分析,为此类压砖机的设计和改进提供一定的依据。

钢丝缠绕,压砖机,机架,有限元分析,三维造型

1 前言

陶瓷全自动液压压砖机(以下简称压砖机)是进行陶瓷墙地砖生产的关键设备之一。经过几十年的发展,压砖机已经形成了比较完整的系列产品。以前国内外广泛采用的压砖机机架结构多为三梁四柱式或板框式,但三梁四柱结构的立柱受拉应力作用且载荷波动量大,在梁柱的螺纹接合处容易产生应力集中,形成强度薄弱环节,造成疲劳破坏。板框结构可以消除立柱上因螺纹而引起的应力集中,但在梁柱过渡处仍有拉应力集中现象存在,即使是加大该处的过渡圆角,由于压砖机长期处于高周疲劳工况,仍极易在此处出现疲劳断裂[1]。随着压砖机朝大吨位方向发展,传统的结构遇到了机架尺寸和重量均过大、应力集中现象严重等难以克服的困难,在此情况下,意大利SCAMI公司首先将钢丝缠绕预应力结构应用于PH4200型压砖机中,以后陆续推出的威力系列压砖机都采用了这种预应力结构机架[2]。几年后,广东科达机电股份有限公司研制成功了国内第一台钢丝缠绕型液压压砖机KD4800型,标志着我国的压砖机开始进入“预应力钢丝缠绕”时代。

由于预应力钢丝缠绕机架具有疲劳强度高、重量轻、承载能力高、便于安装运输、能适应长期连续运行的恶劣工况等优点,能克服传统结构的众多不足,因此得到了广泛的应用[3]。但是此类压砖机机架的设计仍以经验类比法为基础,尚缺乏一些系统的分析和理论依据。本文将阐述某型号4800吨钢丝缠绕型压砖机机架的三维造型方法及过程,并对机架进行有限元分析,期望分析结果能给设计者提供相应的依据。

2 机架三维造型

机架是压砖机的重要组成部分,也是主要的受力部件。一旦机架出现问题,可能导致整台压砖机的失效。所以对机架建立三维模型并对其进行有限元分析是非常有必要的。

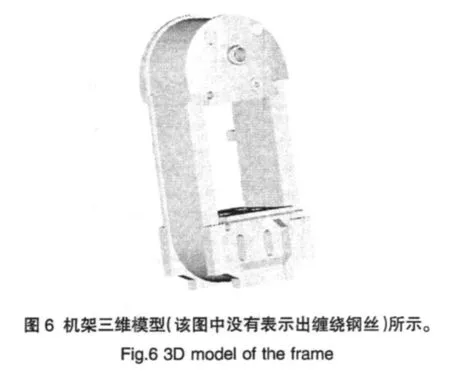

钢丝缠绕型压砖机的机架(如图1所示)一般采用单牌坊式机架,即由上、下半圆梁和两根立柱(左右各一根)组成,在两立柱与上、下半圆梁的外环表面设计出一环行等宽度的钢丝槽,用于缠绕钢丝。虽然不同吨位、型号的钢丝缠绕型压砖机技术参数不同,但机架的结构基本一致,只是尺寸有所区别,所以钢丝缠绕型机架的三维模型均可用以下方法和步骤建立起来。

2.1 零件三维造型过程

本次选用的三维造型软件为美国参数化公司PTC(Parametric Technology Company)的Pro/Engineer软件。在该软件中的特征造型方式为:零件=基本特征(毛坯)+辅助特征1+辅助特征2+……。由于钢丝缠绕型机架是由很多个零件组成的,为了在Pro/E平台上顺利完成各个零件的三维建模,有必要对所有零件的结构特征进行分析并作归类总结,如图2所示。

在Pro/E软件中的特征造型主要有实体造型和曲面造型两种类型,机架部分涉及的主要是实体造型方法。该方法主要是通过在基本特征的基础上加入辅助特征进行布尔运算来实现的,对于构造相对复杂的实体,过程也是一样的,只是加入的辅助特征多一些而已。

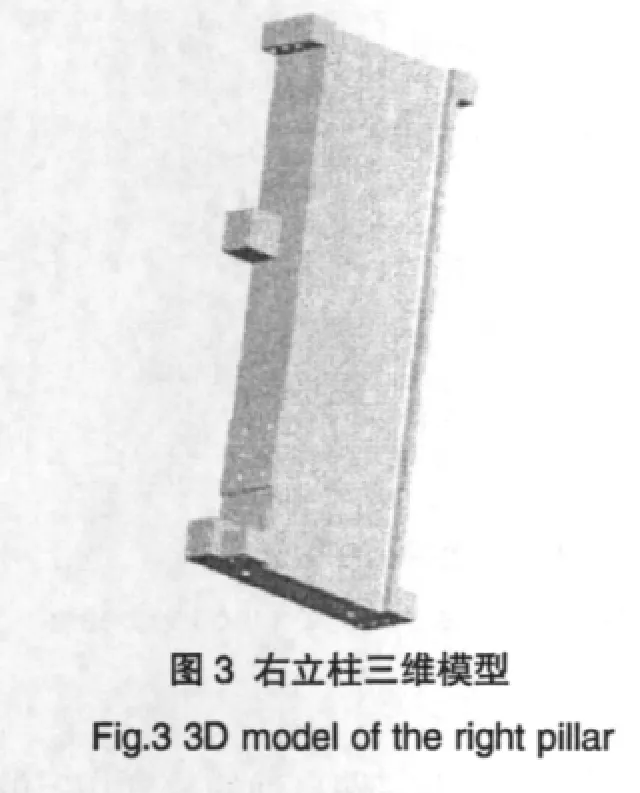

以某型号机架的右立柱为例说明在Pro/E平台上建立三维模型的过程。立柱可以看成是在一长方体(毛坯)的基本特征的基础上加上钢丝槽、沉头孔(用于安装防侧移螺栓)、导向凸台、用于安装安全装置的凸台、定位销孔和圆角等辅助特征而得到其三维模型的。其完成步骤如下:

(1)首先建立一个机架的绝对坐标系,在此基础上,根据右立柱在绝对坐标系中的位置,建立该零件的局部坐标系;

(2)在右立柱的局部坐标系中,应用ProtrusionExtrude命令建立一个长方体的毛坯,此毛坯长、宽、高的尺寸都应和立柱的外形尺寸一致;

(3)利用实体造型的方法,在毛坯的基础上,执行CutExtrude操作,得到立柱上的钢丝槽和防侧移凸台;

(4)再使用ProtrusionExtrude命令,加上辅助特征的导向凸台和用于安装安全装置的凸台;

(5)对所得模型使用Hole命令进行钻孔,有螺纹的再用Sweep命令加上螺纹,最后就得到了图3所示的右立柱的三维模型。

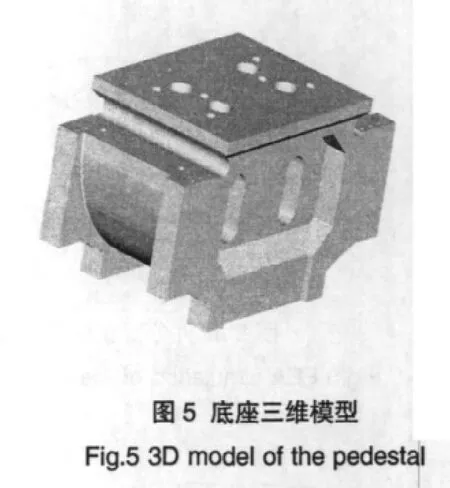

机架中的上横梁(即上半圆梁,如图4所示)、左立柱(和图3对称)和底座(即下半圆梁,如图5所示)等也是运用同样的方法完成三维造型的,由于篇幅所限,这里不再赘述它们的造型过程。

2.2 机架装配过程

获得各部分的三维模型后就可以进行该机架的装配了。机架的装配过程主要是采用了基于特征的装配。在实际生产中,产品的装配过程是通过各零部件上的装配特征用不同的方法将它们连接在一起的。而Pro/E软件中的Assembly模块也提供了这种装配方式。在对机架进行装配前,首先要分析机架中各零件的装配特征和零件之间的装配关系,如面与面的贴合、孔与孔的对齐等,再利用Assembly模块中提供的装配功能,如Mate(两平面贴合)、Align(对齐)、Insert(轴与孔的配合)、Tangent(两曲面相切)等,软件系统就会根据给定的装配关系,将零件自动的放到指定的位置上,从而完成机架的装配过程。在这种装配方式中,如果改变某一个零件的原始设计尺寸,与它相关零件的位置或约束关系都会自动地随之改变,达到产品的参数化修改。根据上述步骤完成的某型号机架装配模型如图6。

3 有限元静力学分析

有限元法是现代设计方法的重要组成部分,研究有限元法在机架开发中的应用,是提高机架设计效率和机架性能的重要途径。钢丝缠绕型压砖机机架作为机械结构,首先应保证它的结构强度,即压砖机在预紧或工作状态下,机架各部分的应力值不超过材料的许用应力极限,因此有必要在压砖机设计过程中,对机架进行静力学和动力学分析。静力学分析是动力学分析的基础和简化形式,本文先介绍静力学分析部分,动力学分析部分将另文讨论。

本次采用的有限元分析软件为美国SWANSON ANALYSIS SYSTEM ICO软件公司的ANSYS软件。利用ANSYS软件中的Mechanical模块主要对机架进行了两方面的分析:一是分别对机架的上横梁、立柱、底座单独作部件分析;二是在机架的上横梁与立柱、底座与立柱的连接部位处加上接触单元进行了接触分析。

在对传统的三梁四柱结构进行有限元分析时,预紧力的施加是利用ANSYS软件中的温度变化分析功能来实现的。利用ΔL=FL/EA,且ΔL=α*L* ΔT(其中,ΔL为立柱总变形量,F为预紧力或外加载荷,L为立柱总长,E为材料弹性模量,A为接触面积,α为膨胀系数,ΔT为温度变化量),通过改变温度的变化量来实现预紧力大小的调节。在实际装配时,可先对立柱进行升温处理,再将梁柱通过螺纹连接起来,当立柱恢复室温后就在梁柱内部形成一定的预紧力(表现为拉力)。那么在对钢丝缠绕结构进行有限元分析时,预紧力的处理也可以利用相同的方法,只是此时应对立柱进行降温处理,再缠绕上多层钢丝,当立柱恢复室温后同样可在梁柱内部形成相应的预紧力(表现为压力)。

3.1 部件分析

(1)模型建立与网格划分

在Pro/E中建好三维实体模型后,运行ANSYS菜单下面的ANSYS GEOM,可将Pro/E中的prt文件通过接口软件自动转换成ANSYS可识别的anf文件,然后调用ANSYS读入该anf文件就可将Pro/E模型数据导入ANSYS中,用PLOT--VOLUME或者AREA可显示该模型。对ANSYS模型进行处理时,为了分析方便,通常要忽略掉那些对应力计算不影响的几何特征,如各种孔、凸台等特征。由于机架结构对称性,可以只取上横梁、底座的四分之一和立柱的二分之一进行分析,不影响分析结果的正确性。使用四面体十节点单元对几何模型进行网格划分(图略),上横梁被划分为8543个单元,13275个节点;底座被划分为7748个单元,12149个节点;立柱被划分为871个单元,1829个节点。

(2)加载和求解

约束处理:在各对称面上分别加上对称面自由度约束;在上横梁与立柱的接触面上分别加上垂直方向的自由度约束;在底座与立柱的接触面上分别加上垂直方向的自由度约束。

载荷分析:因上横梁与底座均为半圆梁,受钢丝缠绕的半圆面相同,故预紧时上横梁和底座受到相同的预紧外载荷。

求解:施加约束和载荷后利用直接求解法进行求解。

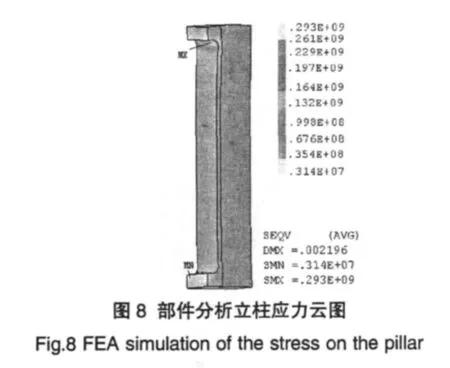

(3)分析结果

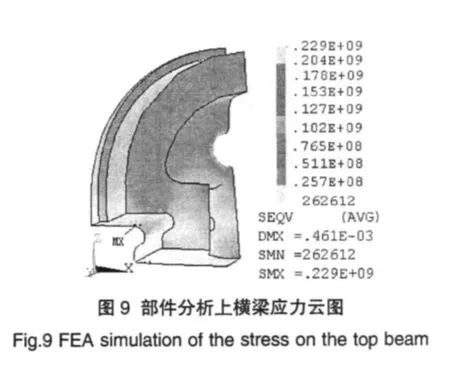

分析获得的von mises应力云图如图7、8、9所示,其中应力单位为帕(Pa)。由图可以看出:底座的最大应力出现在和立柱连接面的内连接线处,另外底座中间凹槽圆角处(图7中圆圈所示位置)应力也较大;立柱的最大应力出现在上凸缘(用于安装防侧移螺栓)的底侧;上横梁的最大应力也出现在和立柱连接面的内连接线处,且体现为压应力,而传统结构的是拉应力。

3.2 接触分析[4]

(1)模型建立与网格划分

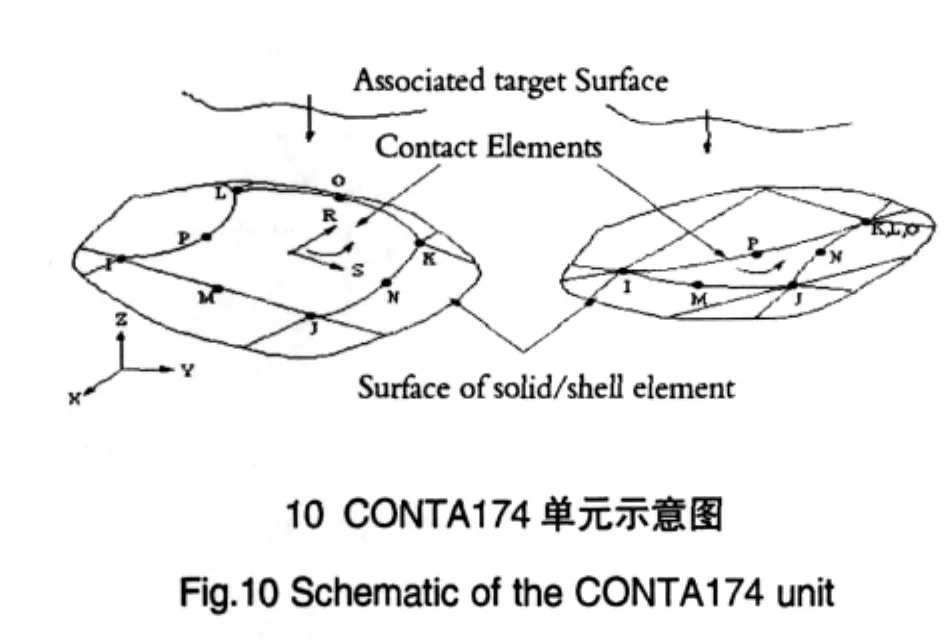

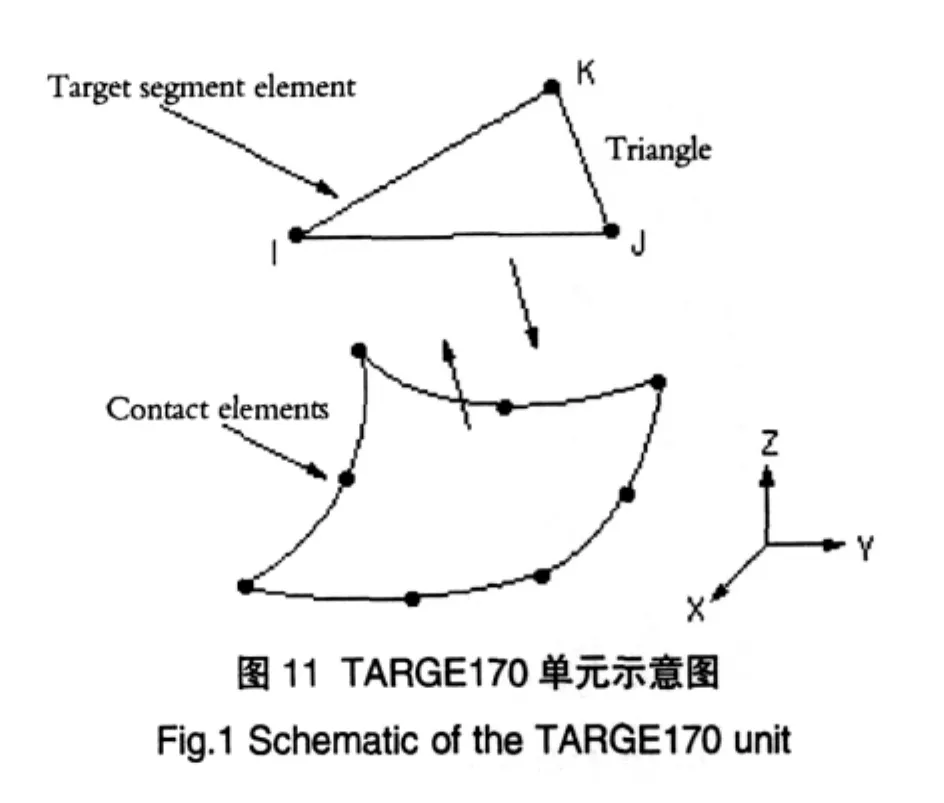

同样通过ANSYS的数据访问模块直接将在Pro/Engineer系统中建立的机架三维实体模型导入到ANSYS程序中。取整个机架的四分之一进行分析,并使用四面体十节点单元对几何模型进行网格划分。另外,在底座与立柱、上横梁与立柱的接触表面上加上接触单元,接触单元采用3D实体面-面接触单元对:CONTA174和TARGE170。CONTA174用来模拟3D实体上的“接触面”(如是刚体-柔体的面-面接触,柔性体的表面定义未接触面),TARGE170用来模拟3D“目标面”。一个目标单元和一个接触单元叫作一个“接触对”,程序通过一个共享的实常数号来识别“接触对”。CONTA174单元位于有中节点的实体或壳单元的表面,由8节点定义,有时可退化为6节点的单元。图10是CONTA174单元示意图。覆盖在实体表面的接触单元潜在地和由TARGE170单元定义的目标面接触,目标面由一系列的目标段单元(TARGE170)描述。图11是TARGE170单元的示意图。由于分析采用的是实际模型且网格划分足够细,因此分析结果较接近实际。

(2)加载和求解

在工作状态下,约束除了施加对称面约束外,还要在底座与地基连接部位施加固定约束;施加载荷时应考虑到此时钢丝因受到工作载荷的作用拉长,对上下半圆梁的预紧力载荷变大。

求解:在进行有限元接触分析时采用牛顿-拉普森迭代法(Newton-Raphson method)以载荷作为迭代变量,建立迭代关系式来求解,每次运算时逐步加载,通过运算结果判断每个载荷增量步情况下接触面是接触还是分离。

(3)分析结果

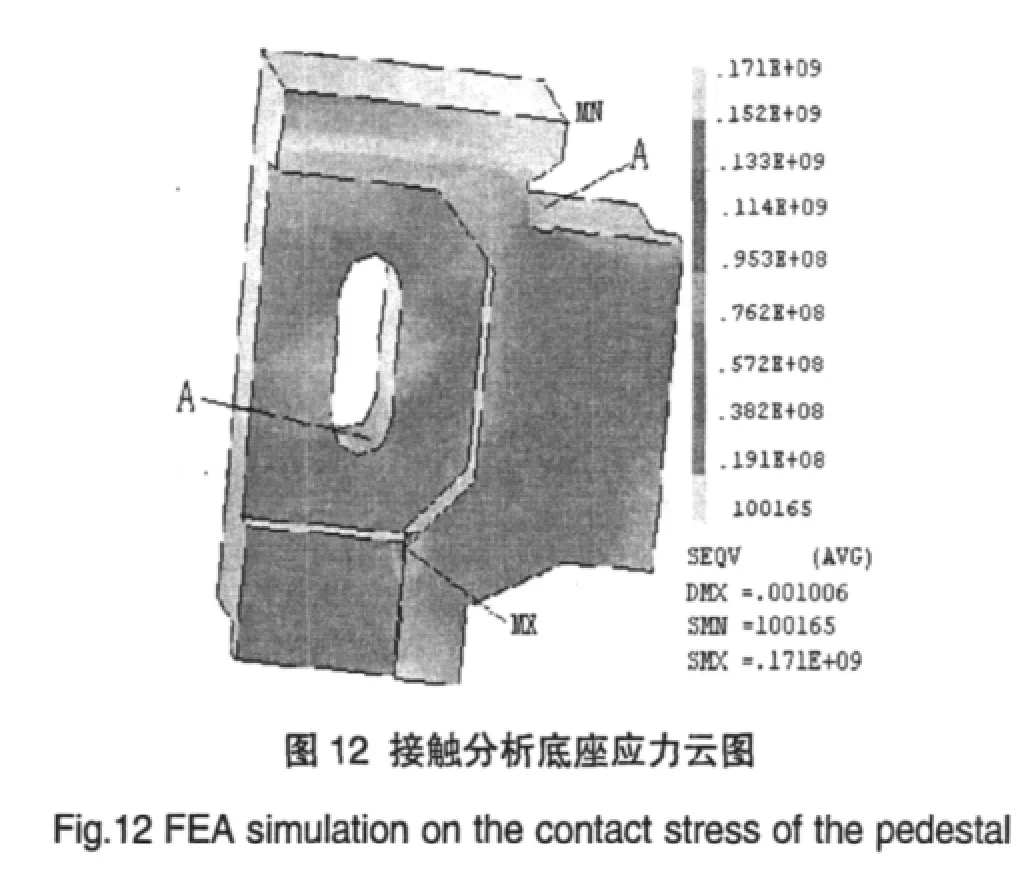

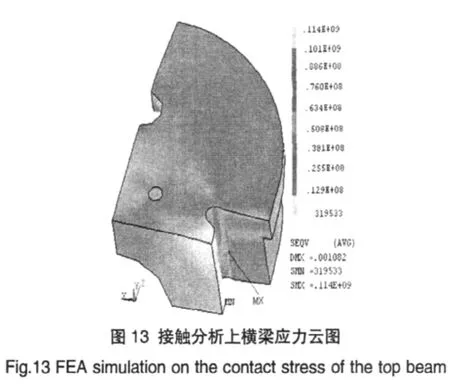

分析获得的von mises应力云图如图12、13所示,其中应力单位为帕(Pa)。由图可以看出:最大应力的出现位置与部件分析时大体一致,但在底座上除图12中A处存在较大应力之外,下端的截面突变处也出现了最大应力;底座与立柱的接触面、上横梁与立柱的接触面上应力分布是不均匀的,且越离开缠绕区,应力越小;立柱的应力云图与部件分析时一致,故图略。

4 结束语

对机架进行静力学分析的作用一方面是保证机架各部分在所承受静力作用下的应力和变形不超过允许范围;另一方面是利用部件分析和接触分析的结果指导设计者调整机架各部分的应力分布,使各部分的应力值达到均衡,最大限度的利用材料,减少材料的使用量,从而降低压砖机整机重量和制造成本,提高经济效益。

通过上述分析可得出以下几点结论:

(1)预紧后上横梁的最大应力出现在和立柱连接面的内连接线处,且体现为压应力,而传统结构的是拉应力,这和有限元分析时对预紧力的处理所得出的结果一致,证明在钢丝缠绕结构中使用降温法进行安装是可行的,但是注意要对两根立柱进行同时、均匀地降温,以免造成两根立柱所受预紧力不等的情况;

(2)在底座上除图12中A处存在较大应力之外,下端的截面突变处也出现了最大应力,因此在设计时应予以重视,除增大过渡圆角之外,还应采取尽量减少截面突变的程度等措施;

(3)立柱的最大应力出现在上凸缘(用于安装防侧移螺栓)的底侧,因此必须增大该处的过渡圆角;

(4)根据上横梁受钢丝预紧后的应力分布情况可以看出中央部分的区域为低应力区,可将此区域挖空,作为内置油箱用,这样既可降低整机高度,又可降低整机重量。

1张柏清等.全自动液压压砖机.南昌:江西科学技术出版社, 2001

2韦峰山等.YP5000型液压自动压砖机主机结构特点分析.陶瓷,2003,(6)

3吴南星等.大吨位钢丝缠绕液压压砖机机架的设计.中国陶瓷工业,2002,(3)

4肖任贤等.缠绕型全自动液压压砖机的有限元接触分析.中国陶瓷工业,2002,(5)

Abstract

The Pro/Engineer software was applied to establish a three-dimensional model for the steel wire-wound frame of a hydraulic press,and FEA software ANSYS was used to perform analysis on its parts and contact surfaces.The study can provide some reference for the design and improvement of this kind of hydraulic press.

Keywords steel wire-wound,hydraulic press,frame,finite element analysis(FEA),three-dimensional(3D)modeling

THREE-DIMENSIONAL MODELING AND FINITE ELEMENT ANALYSIS OF THE STEEL WIRE-WOUND FRAME FOR HYDRAULIC PRESS

Chen Tao

(School of Mechanical and Electronic Engineering,Jingdezhen Ceramic Institute,Jingdezhen Jiangxi 33403,China)

TQ174.5

A

1000-2278(2010)04-0611-06

2010-07-07

陈涛,E-mail:rosechen223@yahoo.com.cn