气相沉积制备V2O5-WO3/TiO2催化剂及其脱硝性能的研究

杨 眉, 刘清才, 薛 屺, 王小红, 高 英

(1.重庆大学材料科学与工程学院,重庆400044;2.西南石油大学材料科学与工程学院,成都610500)

由燃煤发电产生的NO x对环境造成严重污染,已引起人们的广泛关注.选择性催化还原SCR(selective catalytical reduction)技术是目前技术最成熟、应用最广泛的燃煤电厂烟气脱硝技术[1],具有高效性、高选择性和经济性等特点[2].SCR技术的核心是催化剂,其中,整体式V 2O5-WO3/TiO2催化剂具有温度窗口宽、活性高、选择性强[3]和抗硫性好[4]等优点,但因整体式 V2O5-WO3/TiO2催化剂中TiO2占总重量的80%~90%,使得该催化剂成本高,故以低成本蜂窝陶瓷为基体负载相应载体和活性组分开发新型催化剂已成为研究热点[5].现常将蜂窝陶瓷基体浸入溶胶中实现负载,但该法存在负载能力不足、载体分散性和结合性差的缺点[6-7].实用气相沉积技术在蜂窝陶瓷基体上负载TiO2已取得了一定研究成果[8-9],但以化学气相沉积技术制备脱硝催化剂的研究未见公开报道.笔者通过在堇青石蜂窝陶瓷基体上,应用化学气相沉积技术负载TiO2载体,再浸渍V、W化合物溶液以沉积活性组分,制备了V2O5-WO3/TiO2脱硝催化剂,考察了催化剂的微观组织结构,并评价了其脱硝活性,为新型催化剂的研发提供参考.

1 试验部分

1.1 催化剂的制备

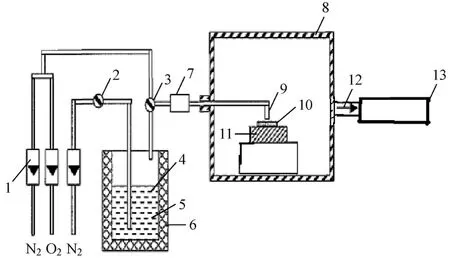

图1 化学气相沉积装置示意图Fig.1 Schematic diagram of the CVD setup

用2mol/L HNO3将68孔/cm2、壁厚0.6mm的堇青石蜂窝陶瓷基体在室温下浸泡6 h后取出,用去离子水清洗,于100℃下干燥2 h.化学气相沉积TiO2载体的装置示意图见图1.将完成表面改性的蜂窝堇青石置于基板上,反应前由机械泵将系统真空度抽至小于4 Pa,TiCl4水浴恒温在50℃,N2作为载气,流量为500 cm3/m in,稀释用N2的流量为1 000 cm3/min.反应时,系统中N2和O2的流量比为1∶5,气压保持在大气压,反应温度控制在500℃,反应时间为30 min.试样取出后于400℃下焙烧4 h.以分析纯偏钒酸铵(NH 4 VO3)、钨酸铵(N5H37W6O24◦H2O)加适量草酸(C2H2O4),按照质量比W V2O5∶W WO3=1∶10配制V、W 化合物溶液.在室温下,将负载TiO2载体的堇青石浸入该溶液4 h后取出,于200℃下干燥 3 h,并在 450℃下焙烧4 h,制备出以堇青石蜂窝陶瓷为基体、TiO2为载体、WO3为助剂、V2O5为活性组分的蜂窝状V2O5-WO3/TiO2脱硝催化剂.

1.2 催化剂微观结构的表征

应用液氮吸附技术,在美国ASAP2010比表面积仪上测试催化剂的比表面积,测试温度为77.35 K,分别用BET法计算样品比表面积、t-p lot法计算样品微孔孔容,密度函数理论计算样品的孔径分布.利用TESCAN VEGA可变真空扫描电子显微镜(SEM),INCA Energy 350 X射线能谱仪(EDS)以及日本岛津XRF-1800 CCDE X射线荧光光谱仪(XRF)进行催化剂微观结构表征与成分分析;利用日本理学Rigaku D/max 2500PC X射线衍射仪(XRD)进行催化剂物相分析.

1.3 催化剂的活性评价

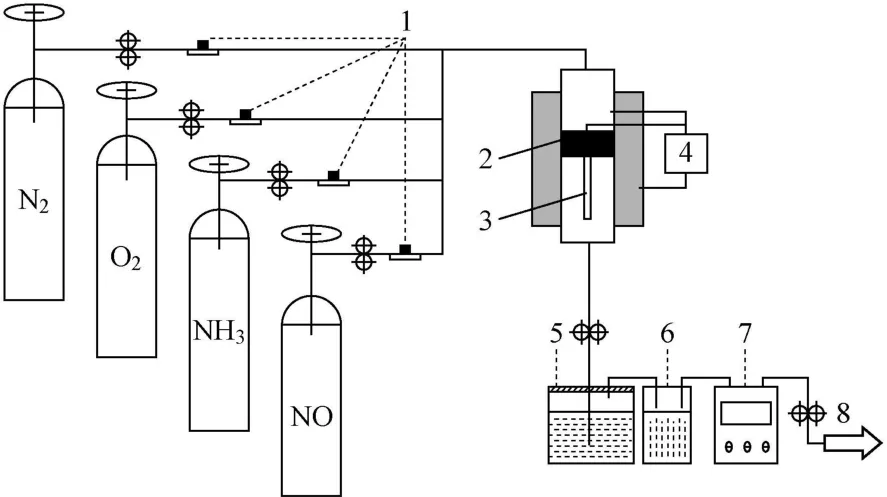

在常压固定床反应器中进行催化剂的活性评价,其装置示于图2.催化剂所处的恒温区内温度、模拟烟气流量和组分等可根据需要进行调节,平衡气为N2.活性评定前,先通入流量为4 m L/min的O2,在450℃下活化2 h后,将模拟烟气通入反应器约2 h,使催化剂吸附NO饱和.每一温度稳定反应1 h后开始测试,由英国Kane公司的KM 9106型烟气分析仪进行在线检测,记录出气口NO浓度,再计算烟气中NO的浓度变化,以NO脱除效率ηNO表征催化剂活性,ηNO越高,表示催化剂活性越好.

图2 活性评价装置流程图

2 结果与讨论

2.1 催化剂微观结构表征

制得的蜂窝陶瓷基体V 2O5-WO3/TiO2脱硝催化剂的比表面积为78.8 m2/g,总孔面积为43.12 m2/g,总孔容积为0.138 cm3/g,平均孔径为6.8 nm,说明V2 O5-WO3/TiO2催化剂具有良好的表面形态,可为选择性催化还原反应脱除NO创造条件.

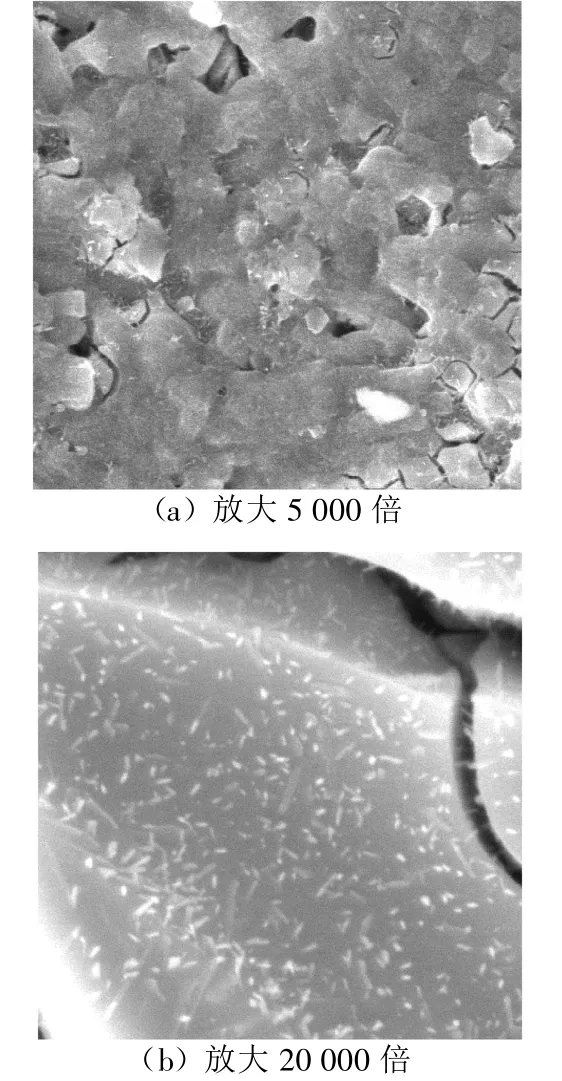

催化剂表面的SEM照片示于图3.由图3可知,TiO2载体在堇青石(M gO◦A l2O3◦SiO2)基体上沉积均匀、排列紧密,在 TiO2载体上沉积的V2O5-WO3分散良好,成单层状,总体分布无方向性,未发现聚集现象,为无定形态.但少量V2O5表现为针状,主要原因是在热处理过程中微区V2O5出现分布密度增加现象,V2O5{010}和锐钛型TiO2{001}空间取向一致,导致V2O5在TiO2{001}上单向针状生长,但是其长大尺寸很小[10],宽度方向尺寸均小于100 nm.

图3 蜂窝催化剂的SEM照片Fig.3 SEM photosof the honeycomb catalyst

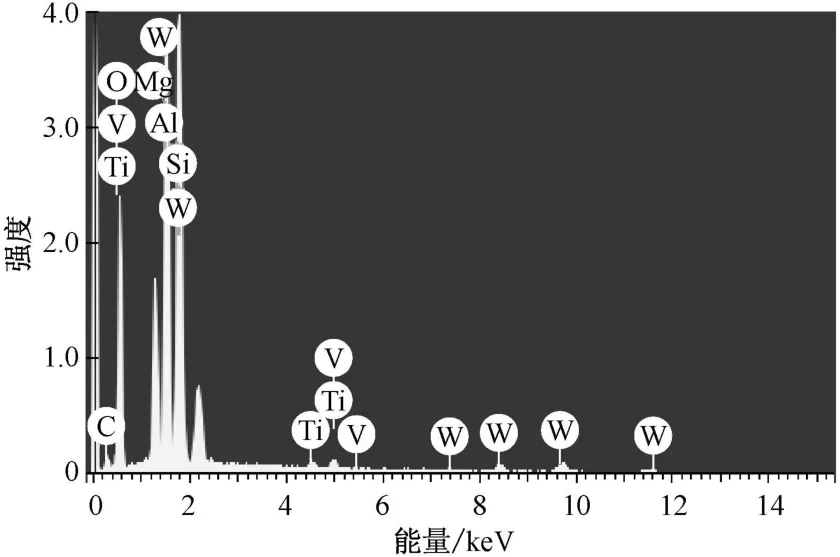

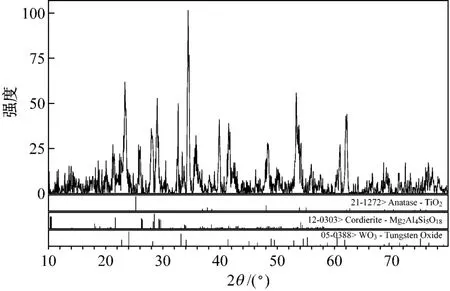

催化剂微区成分分析的EDS能谱见图4.由图4可知,归一化处理后,V2O5量为1.25%,WO3量为7.8%,其余主要为TiO2载体以及堇青石基体.催化剂的XRD谱见图5.从图5可以看出,堇青石、锐钛型TiO2以及助剂WO3的波峰明显,未发现V2O5衍射峰.应用X射线荧光光谱仪检测分析,WO3量为8.3%,V2O5量为 1.16%.结合EDS能谱分析,可以确认在载体TiO2表面的V 2O5量低于5.0%.该催化剂微观结构与Ho Jeong Chae[11]以及闫志勇[12]等研究相吻合,说明以高比表面积的锐钛型TiO2为载体,当V2O5含量低于15%时,V2 O5主要表现为单分子层分布,分布密度低于0.145%/m2,在焙烧温度低于700℃条件下,V2O5主要以无定形态成单分子层分布在载体上,XRD谱图不出现V2O5衍射峰.

图4 蜂窝催化剂EDXFig.4 EDX pattern of the honey comb catalyst

图5 蜂窝催化剂XRD谱Fig.5 XRD pattern of the honeycomb cataly st

2.2 催化剂脱硝性能评价与分析

2.2.1 温度对NO脱除效率的影响

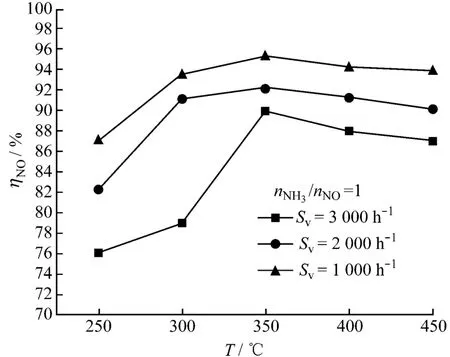

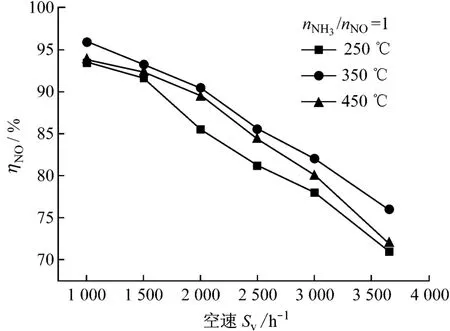

在nNH3/nNO摩尔比=1、不同空速Sv的条件下,反应温度对NO脱除效率ηNO的影响示于图6.由图6可知,在不同空速条件下,催化剂在250~350℃时,反应(1)和反应(2)2个脱硝主反应受动力学控制,随着反应温度升高,ηNO急剧提高,当温度升至350℃时,ηNO达到最大值(90%以上).从350℃开始,反应物以及反应产物的扩散成为制约反应进行的主要因素,另外在350~380℃,副反应(3)也开始激烈进行,降低了主反应NH3的供给量,同时新生成NO,导致ηNO下降.综上所述,本试验催化剂的最佳活化温度为350℃,在空速为1000 h-1、n NH3/n NO摩尔比=1时,ηNO可达到98.3%,高于目前商业用脱硝催化剂的活性.

图6 温度对NO脱除效率的影响Fig.6 Effect of tem perature on NO removal efficiency

2.2.2 空速对NO脱除效率的影响

在n NH3/n NO摩尔比=1条件下,空速对NO脱除效率ηNO的影响示于图7.在不同反应温度下,随着空速的增大,ηNO明显降低.空速越大,反应气体与催化剂接触时间越短,NH 3的气相扩散、催化剂孔内扩散、在活性中心的吸附、NO到吸附态NH 3表面的迁移、NH3与 NO的反应以及反应产物的解吸、扩散均不充分,从而导致ηNO降低.

图7 反应空速对NO脱除效率的影响Fig.7 E ffect of space velocity on NO rem oval efficiency

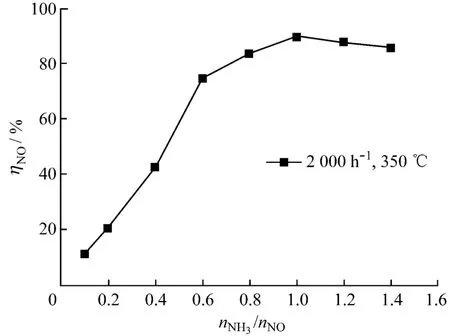

2.2.3 nNH3/nNO摩尔比对NO脱除效率的影响

在350℃、空速为2 000 h-1的条件下,n NH3/n NO摩尔比对NO脱除效率ηNO的影响示于图8.当nNH3/nNO<0.8时,ηNO随着 nNH3/nNO增大而几乎呈直线关系升高;当n NH3/n NO在0.8~1.0时,随n NH3/n NO的增大,ηNO也升高,但是效果不太明显;当 n NH3/n NO>1.0时,导致加入NH 3量超过脱硝主反应对NH 3的需要量,NH 3氧化速率增大,新生成NO,进而使ηNO降低,同时也使净化气中未转化的NH3的逸出浓度升高,造成二次污染.因此,在本试验中,应控制n NH 3/n NO摩尔比在0.8~1.0较好,当空速为2000 h-1、温度为350℃时,其催化活性达到95%.

图8 n NH 3/n NO对NO除效率的影响Fig.8 Effect of n NH 3/n NO on NO removalefficiency

3 结 论

(1)在堇青石蜂窝陶瓷基体上,以化学气相沉积技术制备 TiO2载体,浸渍负载V 2O5-WO3制备出V2O5-WO3/TiO2催化剂,其比表面积为 78.8 m2/g,平均孔径为6.8 nm,具有良好的表面形貌,为选择性催化还原NO创造了条件.

(2)锐钛矿型TiO2载体在堇青石基体上分布均匀致密,V 2O5-WO3在TiO2载体上分散良好,成单层状,少量V2O5长大成针状,宽度方向尺寸小于100 nm.

(3)制备的催化剂NO脱除效率ηNO最高达98.3%,高于目前商用脱硝催化剂的要求.

[1] ALFRED Mann,THOMASSarkus,JAM ES Staudt.SCR comes of age[J].The Magazine for EnvironmentalManagers,2005(10):22-26.

[2] FORZA TTIP.Present status and perspectives in de-NOxSCR catalysis[J].App lied Catalysis A:General,2001,222(1/2):221-236.

[3] KOBAYASH IM,KUMA R,MASAKIS,eta l.TiO2-SiO2and V2O5/TiO2-SiO2catalyst:physico-chem ical characteristics and cata ly tic behavior in selective cataly tic reduction of NO by NH3[J].App l.Catal.B:Environmental,2005,60(3/4):173-179.

[4] FORZA TTI P,NOVA I,BERETTA A.Cata lytic p roperties in deNOxand SO2-SO3reactions[J].Catal.Today,2000,56(4):431-441.

[5] TIAN L Q,YE D Q,LIANG H.Catalytic performance o f a novel ceram ic-supported vanadium oxide catalyst for NO reduction with NH3[J].Catal.Today,2003,78(1/2/3/4):159-170.

[6] 华余铭,郑起,魏可镁,等.酸蚀预处理对蜂窝状堇青石及其不同方法涂敷氧化铝涂层的影响[J].分子催化,2006,20(6):550-556.

[7] 张润铎,全燮,杨凤林,等.制备蜂窝状筛网进行 NH3选择性催化还原NO的反应[J].催化学报,2002,23(1):46-50.

[8] 徐魁,周明华,张兴旺,等.金属有机物化学气相沉积法制备负载型纳米TiO2光催化剂及性能评价[J].高校化学工程学报,2005,19(1):119-123.

[9] 尹博文,杨艳,马兵,等.堇青石基体化学气相沉积碳化硅薄膜及其性能表征[J].过程工程学报,2008,8(3):589-594.

[10] VCJUX A,COURTINC P.Interfacia l reactions betw een V2O5and TiO2(anatase):roleo f the structural properties[J].Journalof Solid State Chem istry,1978,23(1/2):93-113.

[11] CHAE H o Jeong,NAMA In-Sik,HAM Sung-Won,et al.Characteristics of vanadia on the surface of V2O5/Ti-PILC catalyst for the reduction o f NOxby NH3[J].App l.Catal.B:Environmental,2004,53(2):117-126.

[12] 闫志勇,高翔,吴杰,等.V2O5-WO3-MoO3/TiO2催化剂制备及NH3选择性还原NOx的试验研究[J].动力工程,2007,27(2):282-286.