300 MW机组低压转子叶片断裂的故障诊断及振动分析

范春生

(湖北省电力试验研究院,武汉430077)

1 概 述

随着服役年限的增加,国产300 MW机组低压转子叶片断裂故障时有发生.国外大型机组统计也表明:叶片断裂故障几乎全发生在低压缸内,其中末级叶片占20%,次末级叶片占58%[1-3].这些故障往往造成机组运行过程中振动异常,轴承损坏,跳机,甚至机组损毁等重大损失[4-6].在诊断和处理过程中,这种叶片断裂故障往往被误判为轴承开裂、开焊或其他故障,即使诊断为叶片断裂,也未必会采取揭缸措施,其原因是:一方面,揭缸可能会影响生产,造成一定的经济损失;另一方面,不揭缸又担心叶片再次断裂,造成重大事故,严重影响机组的安全运行.对这一故障进行及时和准确的诊断,并提出合理的处理对策与建议,可有效地提高机组运行的安全性和经济性,对防止机组重大事故的发生具有重大意义.同时,对故障数据进行分析和研究,对提高故障诊断的准确性和进一步诊断分析同类故障均具有较大的借鉴意义.

近年来,在国产300 MW机组中,襄樊电厂3号机组曾发生1次低压转子叶片断裂故障,汉川电厂2号机组曾发生3次低压转子叶片断裂故障,从对这些故障的分析、诊断与处理中可以发现:低压转子叶片断裂具有共同的故障特征、分析判断方法及应急处理措施.

2 低压转子叶片断裂故障的振动诊断机理

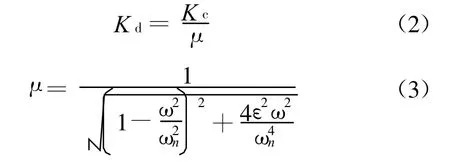

根据振动理论,支承-转子系统的振动取决于激振力和支承动刚度的影响.在线性系统中,部件呈现的振幅与作用在该部件上的激振力成正比,与它的动刚度成反比,可用下式表示[4]:

式中:A为振幅;P为激振力;Kd为部件的动刚度.

式中:Kc为部件静刚度;μ为动态放大系数;ω为激振力圆频率;ωn为振动系统自振圆频率;ε为阻尼系数.

部件静刚度也称刚度系数,它是表示部件产生单位位移(变形)所需的静力;部件动刚度则是表示部件单位振幅(位移)所需的交变力.

由式(1)可见,对于在额定转速下长期稳定运行在低水平振动的转子系统,其转子激振力P与部件动刚度Kd是一定的,即转子-支承系统是平衡的;当在额定转速下,转子-支承系统振动突然阶跃增大,且稳定在一个新的振动水平下时,一定是转子激振力P或部件动刚度Kd发生了突然变化.如果部件动刚度Kd突然阶跃减小,从式(2)和式(3)可知,一定是部件静刚度Kc突然阶跃减小或动态放大系数μ突然阶跃增大.

对于汽轮机组,一般激振力圆频率ω远大于振动系统一阶自振圆频率ωn,且ωn只可能减小,不可能增大;而对于一个正在运行的轴承润滑系统,阻尼系数ε不会有很大的变化;由式(3)可知:动态放大系数μ只可能减小,不可能增大.

如果部件静刚度Kc突然阶跃减小,则只可能是轴承支撑系统出现突然开裂、开焊等现象;但开裂、开焊等现象的发生一般有一个疲劳、渐变的过程,因此引起振动阶跃应有先兆.

如果转子激振力P突然阶跃增大,且稳定在一定的水平上,只能说明转子上有物件脱落或原有平衡块突然滑动,但平衡块突然滑动后不再滑动的可能性非常小,相反,叶片断裂脱落的可能性应是非常大的.

3 低压转子叶片断裂故障的振动诊断实例

3.1 襄樊电厂叶片断裂故障的诊断与处理

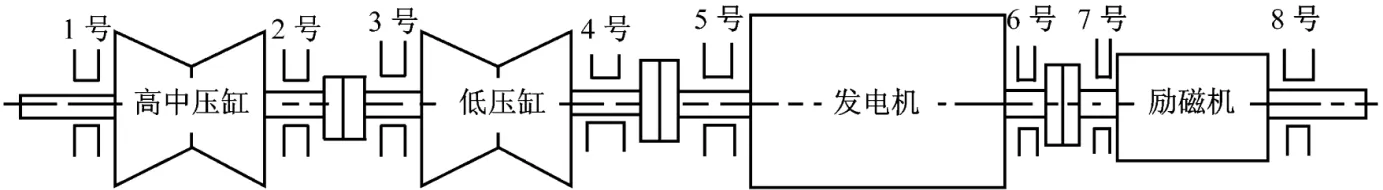

湖北襄樊发电有限责任公司3号汽轮发电机组是由某厂生产的N300-16.7/537/537型、亚临界、中间再热凝汽式汽轮机和某厂生产的QFSW-30-2-20型氢冷发电机组成.机组共有8个轴承,其中:1号和2号轴承支撑汽轮机高中压转子,3号和4号轴承支撑汽轮机低压转子,5号和6号轴承支撑发电机转子,7号和8号轴承支撑励磁机转子.整个轴系支撑结构简图示于图1.

图1 轴系结构示意图Fig.1 Sketch of the shafting arrangement

3.1.1 故障概况

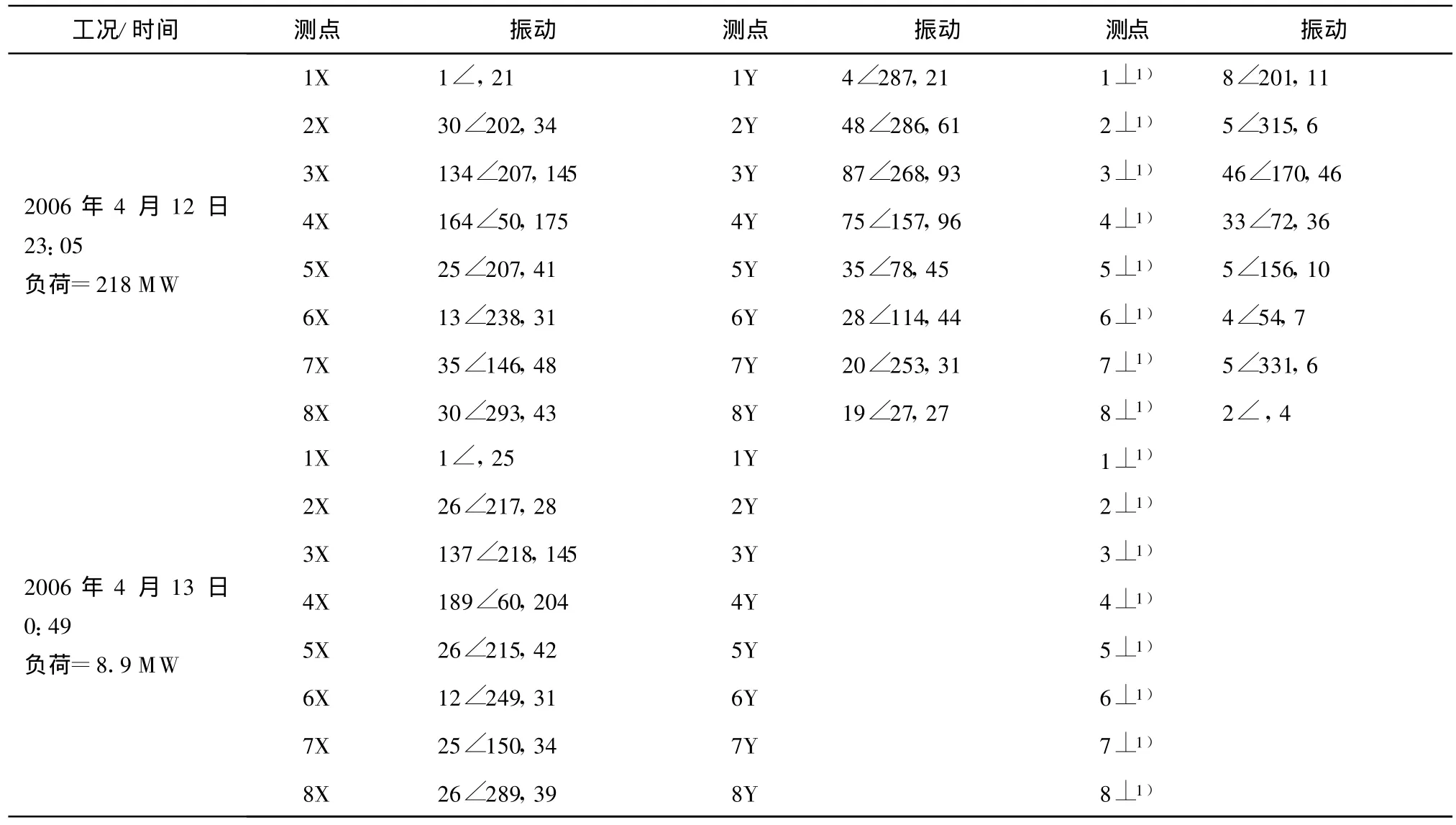

2006年4月10日,襄樊电厂3号机组在运行过程中,在间隔较短的时间内发生2次阶跃振动,尤以低压转子两端3号和4号轴承最为明显,其中第1次阶跃较小,第2次阶跃明显较大,使长期以来一直处于良好状态下运行的机组振动突然变大.4月12日~13日,机组准备停机查找原因,在停机前带负荷及停机过程中对机组振动进行了检测,其检测数据示于表1,而3X、4X(3X、4X分别对应于3号轴承和4号轴承)降速波德图示于图2.

3.1.2 故障诊断与分析

综合以上故障现象、振动数据和降速波德图,作出如下分析:

(1)根据振动数据分析,故障振动以低压转子3X、4X振动为大,说明故障点在低压转子上.

(2)根据振动阶跃的现象分析,可能有以下原因:①转子上有物件脱落,即叶片断裂;②转子支承刚度发生突然改变,即轴承支承系统突然开裂;③转子两端原平衡块突然滑动等.其中,以叶片断裂的可能性最大.

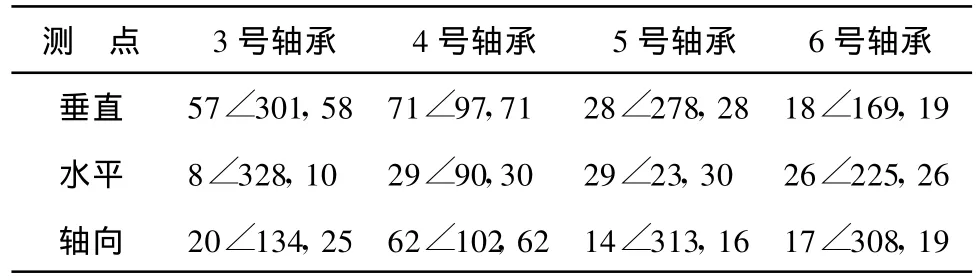

表1 襄樊电厂3号机组带负荷过程振动数据表Tab.1 Vibration data of Unit 3 in the Xiangfan Powre Plant during loading process μ m ∠ (°),μ m

图2 襄樊电厂3号机组3X、4X降速波德图Fig.2 3X、4X slow-down Bodes of Unit 3 in the Xiangfan Power Plant

(3)根据3X、4X降速波德图分析,低压转子一阶临界振动变化不大,且振动数据表明:振动故障为二阶不平衡增大,说明叶片断裂可能发生在转子两端,尤其是低压转子末两级.

综合以上分析认为,叶片断裂的可能性最大,建议停机检查,重点检查低压转子末两级叶片;同时根据经验系数,进行低压转子平衡计算,采取的方案为分别在低压转子3号轴承侧逆转向260°和4号轴承侧逆转向80°各加重400 g.

3.1.3 处理过程

停机后,首先工作人员进入低压缸检查,发现了2片疑似围带和叶片的金属碎片,同时通过内窥镜,在低压转子4号轴承侧次末级,在加重方案所提供的角度附近,发现一处叶片顶部围带脱落和叶片顶部断裂.2片金属碎片加起来重800多g.以上检查证明:确定为叶片断裂,电厂决定揭缸检查,并对其进行修复.

该低压转子次末级结构为整圈松拉筋,叶片在顶端以围带铆接成组.揭缸检查发现,电端次末级有3组叶片已出现严重问题,其中1组叶片围带脱落,1个叶片顶部已断裂;还有1组叶片围带已出现严重裂纹,同时在松拉筋处叶片已出现严重裂纹,似要马上脱落;第3组叶片在松拉筋处同样已出现严重裂纹;在汽端次末级处,同样也有1组叶片在松拉筋处出现严重裂纹,其他处经过探伤检查,均完好无缺.

鉴于电端次末级已严重损坏,制造厂也有整圈成品叶片,因此决定将此级整体更换;而对次末级实行现场焊接修复.在对叶片进行更换及补焊修复后,3号机组于2006年5月6日凌晨启动,启动后机组转速为3 000 r/min,而大负荷振动轴振不超过70 μ m,瓦振不超过20 μ m,均在优良范围.

3.2 汉川电厂叶片断裂故障的诊断与处理

湖北汉川电厂2号汽轮发电机组为引进型300 MW机组,汽轮机型号为N300-16.7/537.7/537.7,发电机型号为QFSN-300-2,励磁机型号为ZLWSWH,分别由某厂引进美国西屋公司技术制造.2号机组轴系有7个轴承,1号、2号轴承支撑高、中压转子,3号、4号轴承支撑低压转子,5号、6号轴承支撑发电机转子,励磁机为单支撑结构(图3).

图3 2号机轴系支承系统示意图Fig.3 Sketch of the shafting supporting arrangement of Unit 2

汉川电厂2号机组曾发生3次低压转子叶片断裂故障,第1次发生在2004年9月11日;第2次发生在2006年8月11日;第3次发生在2008年6月14日.

3.2.1 第1次故障诊断与处理

2004年9月11日,汉川电厂2号机组在正常带负荷运行时振动突然阶跃增大,其中尤以3号、4号、7号轴振及4号瓦振增大最为明显,6号、7号轴承轴振随负荷爬升时增大较多.经检测发现:在206 MW负荷下,3号轴振达153 μ m,4号轴振达108 μ m,7号轴振达 121 μ m;3号 、4号 、5号和6号轴承瓦振均较大,且以4号轴承轴向振动最大,4号瓦振水平达 68 μ m,轴向振动达 120 μ m.

振动发生后,通过对振动现象和振动数据的分析认为:低压转子叶片断裂的可能性最大,建议停机检查,但电厂在停机检查中未曾查出金属碎片与断裂部位.在发电任务紧张的情况下,遂建议进行动平衡试验,在低压转子上加重2次:第1次分别在3号轴承侧逆转向20°和在4号轴承侧逆转向200°处各加重380 g,同时在励磁机整流子上逆转向210°处加重100 g;第2次分别在3号轴承侧逆转向295°处和在4号轴承侧逆转向120°处各补加重275 g;经过2次加重后,机组振动恢复正常.

3.2.2 第2次故障诊断与处理

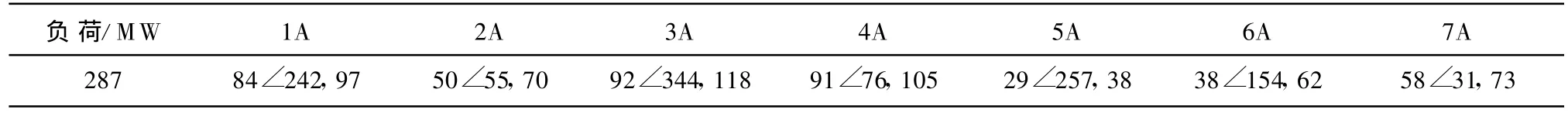

2006年8月11日,汉川电厂2号机组在正常带负荷运行时轴系振动又突然阶跃增大,其中尤以3号和4号轴承轴振及瓦振增大最为明显,轴振阶跃上升约为 60 μ m,且瓦振超标.经检测发现:在287 MW 负荷下,3号轴振达118 μ m,4号轴振达105 μ m,4 号 瓦振 垂 直方 向 达 71 μ m,轴 向 达 62 μ m,3号瓦振垂直方向达58 μ m.具体振动数据示于表2和表3.

表2 汉川电厂2号机组大负荷轴振值表Tab.2 Shaft vibration data of Unit 2 in the Hanchuan Powre Plant under heavy load μ m ∠ (°),μ m

表3 汉川电厂2号机组大负荷瓦振值表Tab.3 The bearing bush vibration data of Unit 2 in the Hanchuan Powre Plant under heavy load μ m ∠ (°),μ m

由于同样的振动第2次发生在同一机组上,遂引起各方高度重视.通过再次对故障现象、振动数据进行认真分析,发现振动有如下特征:①振动主要表现在3号和4号轴承上;②振动呈阶跃变化,且变化较大,然后稳定在某一幅值,基本不再变化;③3号和4号轴承垂直瓦振反向增大.

根据以上振动特征诊断认为,2号机组低压转子叶片断裂的可能性较大,而且是第2次叶片断裂,断裂部位可能发生在末2级,尤其是次末级,并提请电厂揭缸检查.

因当时正处夏季高温季节,电负荷紧张,根据电厂意见,临时采取动平衡处理方法,使振动满足安全运行要求,并随时密切注意叶片是否再次断裂脱落及振动是否再次发生阶跃,以待负荷紧张状况稍有缓解时马上进行揭缸检查.

采用第1次故障时加重的影响系数,分别在低压转子3号轴承侧逆转向290°处和4号轴承侧逆转向110°处各加重360 g,一次使机组的振动回复到故障前的水平.加重的准确性进一步说明影响系数的重复性非常好,叶片断裂脱落是低压转子阶跃振动发生的根本原因,而不是之前分析的轴承支承系统脱焊、开裂等刚度问题.

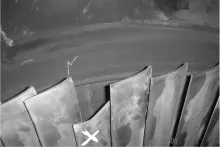

在随后9月的计划小修中,通过机组停运强制快冷后目检,未发现低压转子末级叶片断裂.打开低压2号内缸调端近8号低压加热器抽汽口的端板,并用内窥镜仪检查,发现次末级动叶有断裂现象,于是决定揭缸检修[7].揭开低压外缸及2号内缸检查,发现该低压转子汽端次末级有2片编号分别为F31号和F44号的叶片从顶部断裂脱落,其中F31号叶片断口为旧断口,应是第1次断裂叶片;F44号叶片为新断口,应为此次断裂叶片.2次叶片断裂形状示于图4,实物照片示于图5.

图4 断裂叶片示意图Fig.4 Diagram of failed blades

图5 断裂叶片照片Fig.5 Picture of failed blade

揭缸后,通过内窥镜在8号低压加热器壳体底部发现1块动叶断片.通过超声波探伤仪对转子末两级叶片进行检查,未曾发现表面裂纹[7].

由于该转子叶片为旧型号叶片,汽轮机厂已不再生产,经过综合考虑,叶片保持现状,保留已加平衡块,只对断裂及击伤部位进行适当打磨,消除应力集中,维持机组运行.

3.2.3 第3次故障诊断与处理

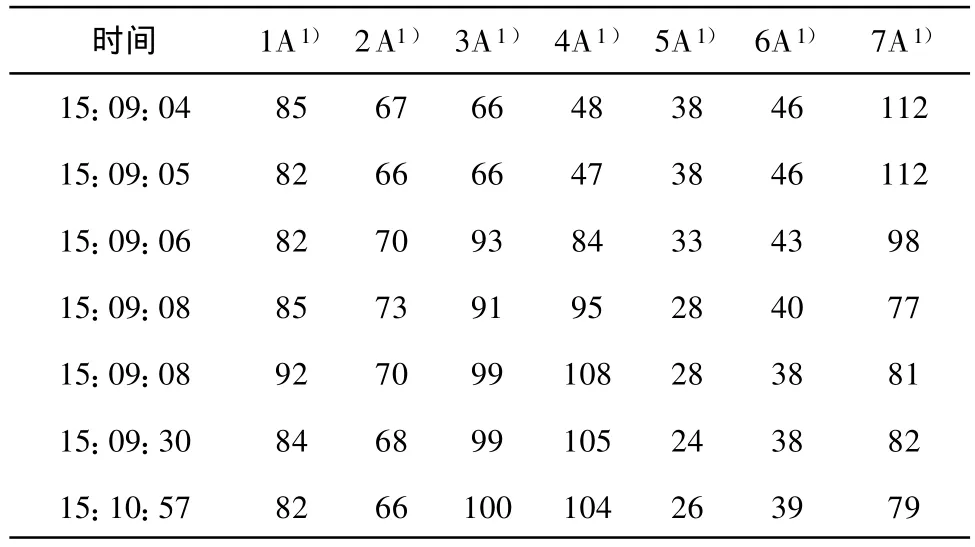

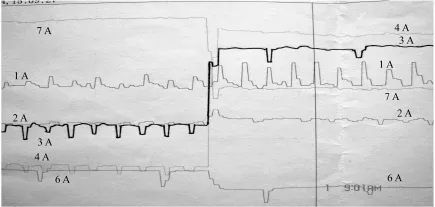

2008年6月14日,汉川电厂2号机组在正常带负荷运行时轴系振动再次突然阶跃增大,与前2次振动情形相似,从TSI上获取的振动阶跃前后数据示于表4,历时曲线示于图6.

表4 汉川电厂2号机组振动阶跃前后轴振值表Tab.4 Shaft vibration data of Unit 2 before and after vibration step in the Hanchuan Powre Plant μ m

该次振动现象及振动特征与前两次一样,且阶跃后的相位也与前次相同,应为前次断裂叶片的相邻叶片断裂,电厂对该诊断结果已确定无疑,遂根据计算分别在低压转子3号轴承侧逆转向300°处和4号轴承侧逆转向120°处各加重300 g,再次使机组的振动回复到故障前的水平,机组至今仍在运行.

4 低压转子叶片断裂故障诊断的重要性与主要振动特征

4.1 低压转子叶片断裂故障诊断的重要性

通过以上对低压转子叶片断裂故障的振动诊断及对多台机组叶片断裂故障的诊断分析实践可知:300 MW机组低压转子叶片断裂的故障诊断是一项影响因素较多、复杂且容易出错的工作.一旦诊断错误,导致误揭缸或晚揭缸,都将给生产与安全带来严重后果,不仅耗费大量的人力、物力,同时也使发电量蒙受损失,或者使轴承损毁、转子弯曲甚至机组破坏.因此,要求对叶片断裂的诊断应有较高的准确性.

通过对轴振、瓦振幅值大小、变化以及相位变化的分析,结合波德图和历史数据等分析,可以准确诊断叶片断裂与否,通过动平衡试验及影响系数分析,可以在一定程度上进行定量分析.

4.2 低压转子叶片断裂故障的主要特征

低压转子叶片断裂故障有以下主要特征:①振动主要表现在低压转子两端轴承上,偶尔影响到其他轴承;②发生故障时,振动幅值表现为阶跃变化,且变化较大;③阶跃后的振动幅值、相位基本稳定,振动表现为普通强迫振动;④通过波德图分析可分辨一阶或二阶振动的变化;⑤动平衡试验可使振动基本回复到故障前的水平,影响系数有很好的重复性.

图6 振动阶跃前后历时曲线Fig.6 Duration curves before and after vibration step

5 低压转子叶片断裂故障的现场处理

在低压转子发生阶跃振动后,首先应对情况进行全面检测、分析,在确诊为叶片断裂故障后,应根据机组的负荷计划,尽早安排停机检查:一方面,进行断裂碎片查找;另一方面,采用内窥镜进行断裂部位查找.无论是否找到断裂碎片或断裂部位,都应对转子结构和断裂部位作进一步的分析,如叶片断裂可能发生在具有松拉筋或叶顶围带的汽轮机级,则应立即揭缸处理,因为对于此类叶片,局部的破坏容易引起1组叶片的受力变化,从而引起大面积的应力集中和裂纹,如处理不及时,会进一步造成更多的叶片同时断裂、脱落,而导致机组振动失控甚至严重破坏.一般,叶片断裂可能发生在自由叶片的汽轮机级的范围内,因为局部的破坏引起其他叶片大面积同时断裂、脱落的可能性较小.倘若发电计划不允许马上揭缸检修,可采用现场动平衡的方法先将振动降到合格范围内继续运行,等待检修机会再尽快揭缸修复,但在运行中应密切关注振动的变化,以防发生突变情况.

6 结 论

(1)低压转子叶片断裂故障的诊断主要依据轴振和瓦振幅值大小、变化以及相位变化,结合波德图和历史数据等进行分析;通过动平衡试验及影响系数分析,并可在一定程度上进行定量分析.

(2)低压转子叶片断裂故障的主要特征为:振动主要表现在低压转子两端轴承上,偶尔影响到其他轴承;动平衡试验可使振动基本回复到故障前的水平,影响系数有很好的重复性.

(3)低压转子叶片断裂后,对断裂发生在具有松拉筋或叶顶围带的汽轮机级的情况,应马上揭缸处理;对于断裂发生在自由叶片的汽轮机级的情况,如发电计划不允许马上揭缸检修,应采用现场动平衡的方法先将振动降到合格范围内继续运行,等待检修机会再尽快揭缸修复,但在运行中应密切关注振动的变化,以防发生突变情况.

[1]刘凯.汽轮机试验[M].北京:中国电力出版社,2005:355-359.

[2]罗剑斌,谭士森,袁立平.大型汽轮机叶片事故原因分析[J].电力安全技术,2002,4(8):11-12.

[3]王秉仁,姜小丽,张蕾.汽轮机叶片故障分析及诊断方法研究[J].煤矿机械,2005(12):164-166.

[4]施维新.汽轮发电机组振动及事故[M].北京:中国电力出版社,2001.

[5]晋风华.汽轮机叶片脱落故障诊断方法的研究[J].热力透平,2007,36(3):178-180.

[6]施圣康.汽轮发电机组振动故障诊断技术的发展现状[J].动力工程,2001,21(4):1295-1298.

[7]庄群.300 M W机组运行过程中振动突变原因分析及处理[J].华中电力,2007,20(6):59-62.