弯叶片对压气机静叶根部间隙泄漏流动的影响

杜 鑫, 王松涛, 王仲奇

(哈尔滨工业大学能源科学与工程学院,哈尔滨150001)

符号说明

p*——总压vz——轴向速度p——静压t——节距¯H —— 相对叶高¯C— —相对弦长

CP——静压系数,CP=2(p-p1)/(ρ1◦ v21)ρ1——叶栅进口密度v1——叶栅进口绝对速度z——轴向a——叶片弯曲角度h——叶片弯曲高度i——进口气流冲角α——绝对气流角β——相对气流角p1—叶栅进口静压

在重型燃气轮机压气机的优化改型中,提高压气机压比、效率及扩大压气机稳定工作范围是最主要的工作内容.在多级轴流式压气机中,由于前面级附面层的累积作用,多级压气机后面级的附面层较厚,流动损失较高,而且角区失速极易发生.在某些型号的燃气轮机中,压气机静叶根部设有间隙,尽管这样的结构设计多是出于对加工工艺与制造成本的考虑,但静叶根部间隙的存在总会对其气动性能造成一定程度的影响:首先,根部间隙的存在虽然可避免静叶角区低能流体的堆积,但却增加了根部泄漏流动损失;其次,当泄漏流尺度增大、对下端壁流道的阻塞作用增强时,也易引发角区失速.国内外许多研究者对动叶顶部泄漏流动进行了大量的试验研究和数值模拟[1-7],但有关静叶根部泄漏流动[8]及其相应控制技术的研究并不多见.

本文以某重型燃气轮机压气机后面级静叶为研究对象,对比分析了弯叶片对泄漏涡运行轨迹和旋涡强度的影响、造成泄漏流动改变的根本原因以及泄漏流动变化对参数匹配的影响.

1 弯叶片设计方案与数值模拟方法

1.1 几何参数和弯叶片设计方案

研究对象为某重型燃气轮机压气机后面级静叶,为了使问题简化并突出重点,根据原始静叶根部叶型、节距、间隙大小以及叶片高度,设计了直叶片矩形叶栅,并在此基础之上,研究了弯叶片对间隙泄漏流动的影响.叶片弯曲会造成叶片表面积增大,不同的积迭方式会使不同叶片的表面积增量发生变化,为了使表面积增量最小化,并将摩擦损失增幅控制在最小值,将弯叶片的积迭线形式定为折线,转折处采用圆弧过渡.叶栅的主要几何参数和弯叶片设计方案见表1.图1所示为叶片中部以下的弯叶片积迭线,图中的弯曲角度为正.

1.2 数值模拟方法

采用FINE/T URBO软件进行数值模拟,叶栅流道空间离散网格使用前处理模块IGG/AutoGrid生成.N-S方程求解器采用FINETM模块,时间推进采用4阶Runge-Kutta法迭代求解,湍流模型采用低雷诺数Spalart-Allmaras模型.叶栅进口总压为1 617 283.0 Pa,进口总温为714.62 K,进口Ma为0.34.

表1 叶栅基本参数Tab.1 Basic parameters of the cascade

图1 弯叶片积迭线Fig.1 Stack line of curved blade

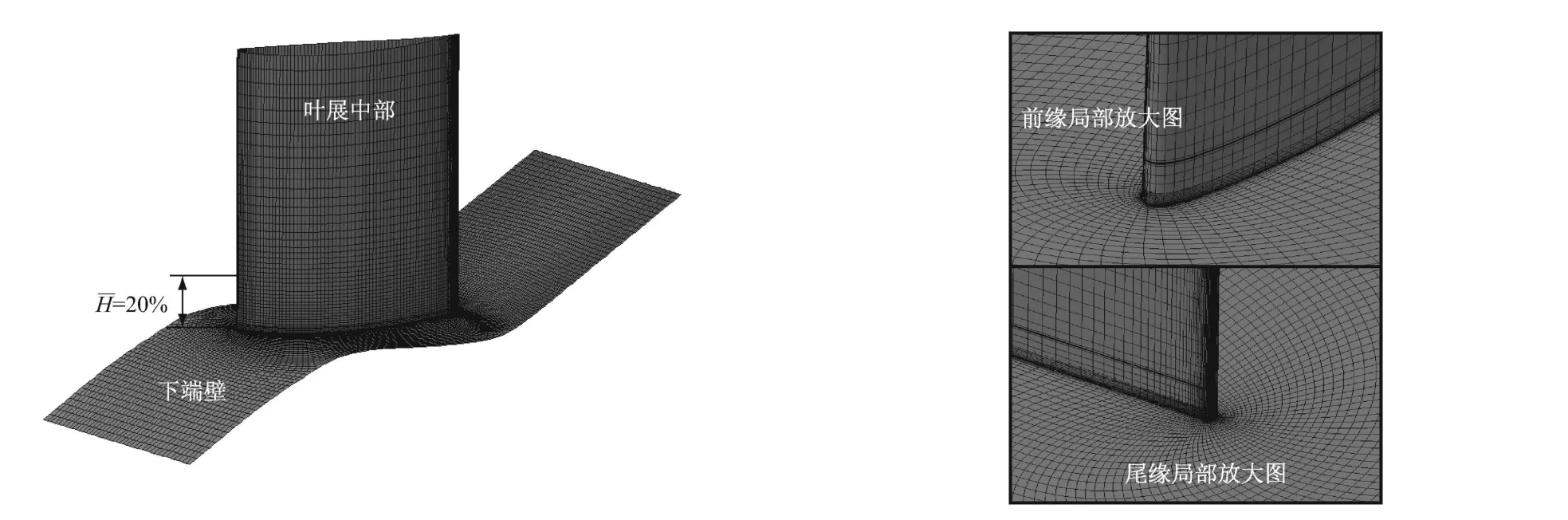

采用的计算网格示于图2.由于静叶原型的展弦比较大,如果对整个叶高进行网格划分,在保证网格伸展比合理的情况下,网格数将大幅增加.通过对原型进行流场计算,发现在-5°~+5°的冲角范围内,下端区流动影响范围均远没有达到叶片中部.因此,出于保证网格质量及控制网格总数的目的,对矩形叶栅进行数值模拟时,仅对半叶高进行网格划分,边界条件设置为对称条件.为了描述近端壁处的流动现象,依据泄漏流动的空间尺度,在距端壁20%叶高范围内对网格进行加密处理(图2).对靠近壁面的网格进行加密控制,使壁面第1层网格满足y+<3.计算域包括叶栅流道和间隙区域.叶栅流道的网格形式为HOH型结构化网格,网格分布为(周向×径向×轴向):41×57×25(H),45×57×221(O),77×57×49(H).间隙区域采用OH型结构化网格,网格分布为(周向×径向×轴向):9×13×289(O),17×13×129(H).计算域网格节点总数为902 673个.

图2 计算网格Fig.2 Computation grid

2 结果与分析

2.1 泄漏涡形成与发展的对比分析

所研究的静叶根部端壁是旋转的(静叶根部端壁与压气机转子同轴旋转),由于粘性的作用,移动的下端壁在间隙区域产生切向剪切应力以及很大的速度梯度,使得泄漏流动更加复杂.

图3为直叶片和弯叶片(h10a25、h10a45)在1%叶高处的静压系数CP等值线以及泄漏流的三维流线.图中相邻等值线之间的静压系数差相同,因此,等值线越密集,表示压力梯度越大.静压系数极小点的连线与泄漏涡涡核的运行轨迹对应,在泄漏涡涡核运行轨迹的两侧,压力梯度反映了泄漏涡的强度——当泄漏涡较强时,泄漏涡内流体绕涡轴的旋转速度较快、离心力较大,在涡核内外产生较大的压力梯度.泄漏涡在叶片吸力面前缘点附近形成后,在向下游发展的过程中,在下端壁切向应力与流道内压力场的共同作用下,泄漏涡向相邻叶片的压力面一侧迁移.在逆压梯度的作用下,泄漏涡涡核强度沿轴向逐渐减小,泄漏涡尺度逐渐增大.在直叶片中,泄漏涡涡核两侧的压力梯度较大,说明泄漏涡涡量较大,在泄漏涡向下游发展过程中,泄漏流不断补充到泄漏涡中,并随泄漏涡离开流道.在弯叶片中,泄漏涡起始点前移,涡核初始强度小于直叶片,在流道出口,泄漏涡横向迁移距离大于直叶片,来自尾缘附近的泄漏流没有被泄漏涡裹挟离开流道,而是通过相邻叶片的间隙进入相邻流道;随着弯角的增大,泄漏涡起始点前移,涡核初始强度减小,泄漏涡横向迁移量增大;在h10a45弯叶片中,泄漏涡在流道中部达到压力面一侧,来自后半部分弦长的泄漏流没有补充进入泄漏涡中,而是进入相邻流道内.与直叶片相比,由于弯叶片泄漏涡与压力面的接触点更靠近前缘,因此,弯叶片中泄漏涡涡核离开流道时,其速度方向与直叶片相比更加靠近流道轴向.

图3 直叶片和弯叶片(h10a25、h10a45)在1%叶高处的静压系数等值线和泄漏流三维流线Fig.3 Isolines of static pressure coefficients and 3D streamlines of leakage flow at 1%span for straight blade and curved blade(h10a25,h10a45)

图4为直叶片和弯叶片(h10a45)在 50%、100%和240%弦长位置、S3截面上涡量等值线沿轴向的变化规律.由于S3截面不垂直于泄漏涡涡轴,因此无法通过涡量判定涡核的确切位置,但是可以定性地分析泄漏涡造成的损失.由图4可知,在50%弦长处,直叶片中泄漏涡刚离开叶片吸力面,涡核比较集中,涡量大、尺寸小;在相同的弦长位置上,弯叶片中泄漏涡已经在流道中发展了一段距离,由泄漏涡引起的高涡量区域范围较大——径向范围达到5%叶高,周向范围发展到了相邻叶片的压力面.在100%弦长处,泄漏涡在直叶片和弯叶片中的径向尺寸均超过了5%叶高,直叶片中泄漏涡的周向尺寸和涡量均明显大于弯叶片.由图3可知,在这个位置上,直叶片中的泄漏流不断补充到泄漏涡中,弯叶片中的泄漏流有一部分没有进入泄漏涡,而是进入了相邻流道,因此,在相同位置上,直叶片中泄漏涡的涡核强度更大.在10%叶高附近,由于附面层增厚,压力面上的涡量增大,弯叶片较直叶片更为明显.在240%弦长处,泄漏涡在直叶片和弯叶片中的径向尺寸均达到了10%叶高以上;在5%叶高附近,涡量主要来自泄漏涡,直叶片的涡量较大;在10%叶高附近,涡量主要来自叶片表面的附面层,因此,在弯叶片径向压力梯度的作用下,弯叶片的涡量较大.

综上所述,在泄漏涡的形成过程中,弯叶片中泄漏涡进入流道的起始点前移,涡核的初始强度减弱;在泄漏涡向下游发展的过程中,弯叶片中泄漏涡横向迁移加剧,涡核强度减小,泄漏涡离开流道时的速度方向更靠近轴向.

图4 直叶片和弯叶片(h10a45)在50%、100%和240%弦长位置、S3截面上的涡量等值线分布Fig.4 Isolines of vorticity on S3 surface at 50%,100%,and 240%chord fo r straight blade and curved blade h10a45

2.2 根部负荷分布的对比分析

根部负荷的大小和分布决定了泄漏掺混的损失,根部负荷是影响泄漏流动的重要因素.图5所示为静叶根部负荷沿弦长的分布.由图5可知,与直叶片相比,弯叶片负荷分布有以下特点:①最大负荷降低;②最大负荷轴向位置前移;③前缘负荷增大;④中部负荷减小.以上变化趋势随着弯角的增大而逐渐增大.由于最大负荷位置前移,弯叶片中泄漏涡进入流道的起始点前移.弯叶片最大负荷降低,造成泄漏涡进入流道内的初始强度减小,另外,弯叶片中部负荷减小还造成中部泄漏流减弱,因此,在泄漏涡向下游发展的过程中,弯叶片中泄漏涡的强度小于直叶片.

图5 静叶根部负荷沿弦长的分布Fig.5 Distribution of difference in pressure at stator hub along the chord

图6所示为型面静压p分布.由图6可知,弯叶片流道内逆压梯度段较长,直叶片逆压梯度较大,这两点都易于使泄漏涡发生耗散,因此,逆压梯度对泄漏涡的耗散作用在直叶片和弯叶片中没有明显的区别.

图6 型面静压分布Fig.6 Distribution of static pressure on surface of blade at stator hub

2.3 气动参数沿叶高分布的对比分析

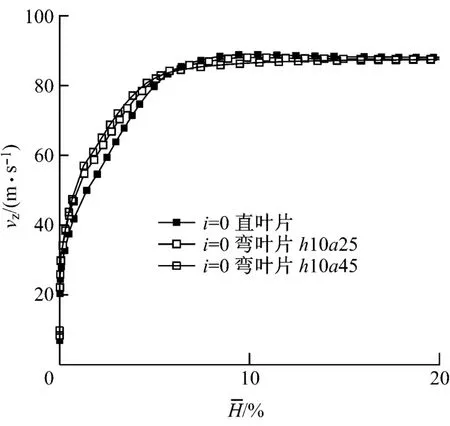

图7所示为叶栅出口轴向速度vz沿叶高的分布.由图7可知,6%叶高以下弯叶片的vz增大,6%叶高以上弯叶片的vz减小.由于弯叶片使泄漏流减弱,下端壁通流能力提高,近端壁处的轴向速度因而增大.在叶栅流量相同的条件下,采用弯叶片后,轴向速度沿叶高重新分布.

图7 叶栅出口轴向速度沿叶高分布Fig.7 Distribution of axial velocity at outlet along the blade height

图8 叶栅出口绝对气流角沿叶高分布Fig.8 Distribution of absolute flow angle at outlet along the blade height

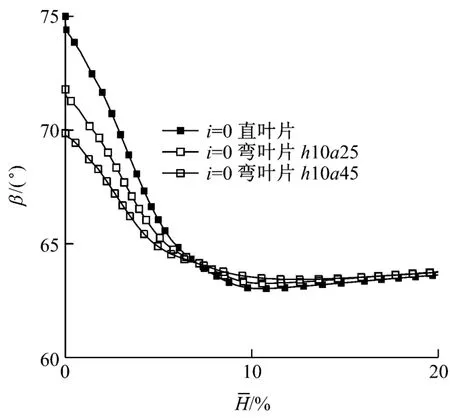

图8所示为叶栅出口绝对气流角α沿叶高的分布.如前所述,弯叶片中泄漏涡涡核离开流道时的速度方向与直叶片相比更加靠近流道轴向,因此,采用弯叶片后,从下端壁到4%叶高左右α减小(如图8(b)所示).

根据速度三角形可知,当圆周速度确定时,影响叶栅出口相对气流角β(下一级动叶进口气流角)的因素主要是静叶出口轴向速度vz和静叶出口绝对气流角α.在其他条件不变的情况下,β随着vz的增大而减小,随着α的减小而增大.图9所示为叶栅出口相对气流角β沿叶高的分布.由图9可知,从下端壁到6%叶高左右,采用弯叶片后,β减小,这说明静叶出口轴向速度vz对β的变化起主要作用.同时,β随着弯角的增大而减小,由此可见,弯叶片可以改善端区的流动匹配.

图9 叶栅出口相对气流角沿叶高分布Fig.9 Distribution of relative flow angle at outlet along the blade height

图10为弯叶片和直叶片中叶栅出口总压沿叶高的分布.由图10(a)可知,由泄漏涡引起的各项损失使得8%叶高以下的总压降低,总压在3%叶高附近达到最小值,在3%叶高以下,总压沿叶高反方向增大,这是因为静叶根部端壁是旋转的,端壁附近的气体从外界获得的能量使近端壁处总压增大.采用弯叶片后,3%叶高附近的总压最小值增大,而且随着弯角的增大而增大.由图10(b)可知,弯叶片使10%叶高附近的总压减小,而且随着弯角的增大而减小.根据前面的分析可知,3%叶高附近的能量损失主要来自泄漏涡,弯叶片中泄漏涡涡核强度减小,因此损失减少;10%叶高附近的能量损失主要来自叶片表面的附面层,弯叶片中附面层较厚,且随着弯角的增大而增大,因此,损失增大.

3 结 论

(1)弯叶片改变了静叶根部的负荷分布,使最大负荷减小并前移,前缘负荷增加,中部负荷减小;最大负荷前移、前缘负荷增加导致泄漏涡进入流场的起始点前移;最大负荷减小使得泄漏涡涡核强度减小;泄漏涡向下游发展的过程中受到中部负荷的影响,弯叶片降低了叶片中部的负荷,使泄漏流减弱.

图10 叶栅出口总压沿叶高分布Fig.10 Distribution of total pressure at outlet along the blade height

(2)弯叶片通过减小泄漏涡强度,可减少能量损失,提高下端壁的通流能力,改善了流道出口气动参数的均匀性,尤其是使近端壁处的轴向速度增大,有利于原型压气机根部的流动匹配.

[1]马文生,顾春伟.叶顶间隙对压气机性能的影响[J].动力工程,2007,27(6):863-867.

[2]邓向阳,张宏武,陈乃兴,等.叶顶间隙大小和壁面相对运动对低速轴流压气机孤立转子性能的影响[J].工程热物理学报,2004,25(5):773-775.

[3]吴艳辉,楚武利,刘志伟.移动壁对压气机叶栅间隙流动的影响[J].航空动力学报,2006,21(1):112-118.

[4]吴艳辉,楚武利,卢新根.间隙区域的流动结构对压气机气动性能的影响[J].工热物理学报,2006,27(6):950-952.

[5]邵卫卫,季路成,程荣辉,等.叶尖泄漏掺混损失影响因素分析[J].航空动力学报,2007,22(10):1722-1729.

[6]李杨,欧阳华,杜朝辉.周向前弯轴流风扇转子叶顶泄漏流动研究[J].热能动力工程,2007,22(1):75-79.

[7]柳阳威,刘宝杰.湍流模型在压气机转子尖区流动模拟中的对比研究[J].工热物理学报,2008,29(3):399-402.

[8]WOOLLATT G,LIPPET T D,IVEY P C,et al.The design,development and evaluation of 3D aerofoils for high speed axial compressors.Part 2:Simulation and comparison with experiment[C]//ASME Turbo Expo 2005.Reno-Tahoe,Nevada,USA:ASME,2005.