单晶合金中孔洞对蠕变行为的三维有限元模拟

张 姝, 孟 磊, 田素贵, 张建伟, 孟庆尧

(1.沈阳化工大学机械工程学院,辽宁沈阳 110142; 2.沈阳师范大学软件学院,辽宁沈阳 110023; 3.沈阳工业大学材料科学与工程学院,辽宁沈阳 110178)

单晶合金中孔洞对蠕变行为的三维有限元模拟

张 姝1, 孟 磊2, 田素贵3, 张建伟1, 孟庆尧1

(1.沈阳化工大学机械工程学院,辽宁沈阳 110142; 2.沈阳师范大学软件学院,辽宁沈阳 110023; 3.沈阳工业大学材料科学与工程学院,辽宁沈阳 110178)

通过对有/无缺陷单晶镍基合金蠕变性能测试、组织形貌观察及采用三维有限元对近孔洞区域的应力场分析,研究组织缺陷对单晶合金蠕变行为及组织演化的影响.结果表明:组织缺陷可明显降低单晶镍基合金的塑性和蠕变寿命.在高温蠕变期间,近孔洞区域的应力等值线具有碟形分布特征,并沿与施加应力轴成45°角方向有较大值,该应力分布特征可使合金中γ′相转变成与施加应力轴成45°角的筏状结构,并使圆形孔洞沿应力轴方向伸长成椭圆状.蠕变期间,在合金圆形孔洞缺陷的上、下区域具有较小的应力值,而在圆形孔洞的两侧极点处具有最大应力值;随蠕变时间延长,应力值增大,促使裂纹在该处萌生,并沿垂直于应力轴方向扩展,这是降低合金蠕变寿命的主要原因.

单晶镍基合金; 孔洞; 蠕变寿命; 有限元分析

由于单晶高温合金卓越的高温蠕变、疲劳性能,国外先进航空发动机、地面燃气轮机大多采用了单晶涡轮叶片,使其性能得到进一步提高.虽然单晶涡轮叶片得到了广泛的运用,但是其潜力仍没有充分地发挥,一个很重要的原因就是在对其强度和寿命的分析中如何考虑铸造缺陷的影响,特别是铸造微孔洞的影响,对于单晶铸件,铸造微孔洞对材质的劣化有显著的作用[1-3].由于孔洞的存在破坏了合金组织的连续性,使应力传递受到影响,易于产生应力集中,故促进裂纹的萌生和扩展,因此,明显降低合金的蠕变寿命[4-6].但其组织缺陷降低合金蠕变性能的程度,及蠕变期间孔洞或微裂纹周围的应力分布特征及对组织演化和蠕变规律的影响[7-9]并无文献报导.据此,本文对同成分、有/无组织缺陷的合金进行了蠕变性能测试及组织形貌观察,研究组织缺陷对合金蠕变寿命及组织演化规律的影响,并采取有限元方法分析近孔洞区域的应力分布及对组织演化规律的影响.

1 实验材料与方法

在高温度梯度真空定向凝固炉中,以选晶法将成分为Ni-6.0Al-6.5Cr-6Mo-6.5Ta-7.5W的母合金制备成[001]取向的单晶试棒,选用的热处理工艺为:1 280℃,6 h+1 325℃,4 h A.C +1 040℃,4 h A.C.+870℃,24 h.A.C.

热处理后的合金经Laue背反射法测定晶体取向后,沿平行于[001]方向切取片状拉伸蠕变试样,样品的宽面为(100)晶面,其橫断面为4.5 mm×2.5 mm,标距为15 mm.将样品置入GTW504型高温蠕变试验机中,进行单轴恒定载荷拉伸蠕变曲线测定,并对有/无组织缺陷合金进行SEM形貌观察.采用ANSYS软件对近孔洞缺陷区域的应力分布进行有限元分析,并讨论组织缺陷对蠕变期间应力分布及组织演化规律的影响.

2 实验结果与分析

2.1 组织缺陷对合金蠕变特征的影响

由于选用合金在熔炼及铸造期间存在局部组织的不均匀性,可使单晶合金中产生组织缺陷.在高温低应力蠕变期间,其铸造期间形成的缺陷破坏了合金组织的连续性,并易于产生应力集中,故明显降低合金的蠕变寿命.同成分有/无缺陷合金在1 072℃,施加137 MPa条件下的蠕变曲线如图1所示.

图1 铸造缺陷对合金蠕变性能的影响Fig.1 Influence of casting defects on creep properties of the alloy

图1中曲线1为无缺陷合金,曲线2为有孔洞缺陷合金,比较可知:无缺陷合金具有较低的应变速率和较长的蠕变寿命,其蠕变寿命长达98 h,应变量约为17%,而有缺陷合金的蠕变寿命仅有43 h,蠕变应变量降低到7.5%.即由于铸造缺陷的存在,明显降低了合金的塑性及蠕变寿命.

2.2 蠕变期间的组织演化

单晶镍基合金的铸态组织是由尺寸不均匀的γ′相和γ基体2相组成.在枝晶干区域,γ′相尺寸较小,而在枝晶间区域尺寸较大[10].经4级完全热处理后,合金的组织结构是规则排列的立方γ′相以共格方式嵌镶在γ基体相中,如图2所示.其立方γ′相的平均边长约为0.4μm,且均匀地沿<100>取向规则排列,立方γ′相的体积分数约为68%,γ基体通道的宽度约为50 nm.

图2 合金经完全热处理后的组织形貌Fig.2 Morphology after the alloy fully heat treated

在高温蠕变期间,伴随合金基体中位错运动的同时,γ′相经历了由立方体形貌扩散转变为筏状形貌的过程[11].图3为无晶体缺陷单晶合金在1 072℃/137 MPa条件下,试样中间部位不同蠕变时间后的组织形貌.

图3 无缺陷合金在1 072℃/137 MPa条件下,不同蠕变时间的组织形貌Fig.3 Cave in the different regions of the alloy crept of alloy as creep time at 1 072/137 MPa

膜面的法线方向为[100]取向.照片中黑色为γ′相,白色为γ基体相.合金蠕变5 h后,立方γ′相逐渐转变成筏状结构,γ′相厚度的平均尺寸为0.3μm,如图3(a)所示,但仍有部分γ′相保持立方结构,如图3(a)中箭头所示.低应力蠕变98 h后,合金中原立方γ′相已经转变成与应力轴垂直的N-型筏状组织,且表现出扭曲的的形貌特征,筏状γ′相的厚度尺寸约为0.7μm,基体γ相的厚度增加到0.5μm,如图3(b)所示.

2.3 单晶合金中的组织缺陷

对蠕变寿命较低样品进行组织观察表明:合金中存在较多组织缺陷.其存在的圆形孔洞缺陷示于图4,施加应力轴方向如图中右侧所示.

图4 在1 072℃/137 MPa条件下,有缺陷合金蠕变43 h断裂后,不同区域存在孔洞的形貌Fig.4 Cave in the different regions of the alloy crept for 43 h up to fracture at 1 072℃/137 MPa

合金具有较低蠕变寿命的原因是存在较多的组织缺陷.在远离断口的局部区域,合金中的γ′相已经形成与应力轴垂直的N-型筏状形貌,其中有一圆形孔洞,如图4(a)所示,由于该区域远离断口,形变量较小,所以,孔洞周围的筏状γ′相取向无明显差别.而在近断口区域,由于形变量较大,发生缩颈,合金中的圆形孔洞已转变成椭圆状,如图4(b)所示,可以看出,孔洞周围的γ′相也已形成筏状组织,但筏状γ′相的取向各异,形状较为复杂.在近孔洞的上、下区域,筏状γ′相的取向与应力轴方向成近45°角排列,如图4(b)中箭头所示,并在孔洞的两侧出现裂纹.如果认为,该孔洞形变前为圆形,且为合金的铸造缺陷,那么经高温低应力蠕变,且发生较大变形及蠕变断裂后,转变为沿应力轴方向伸长的椭圆状,并在孔洞的两侧形成裂纹,同时,γ′相发生了不规则的组织演化.表明,组织缺陷对合金中裂纹萌生及γ′相的组织演化有明显的影响.

3 近孔洞区域的应力分布及对组织演化的影响

图5 1/8晶体模型Fig.5 1/8 Crystal model

如果认为缺陷处裂纹的形成及γ′相的演化与该区域的应力分布有关,那么高温蠕变期间,在孔洞缺陷的两侧产生裂纹并在近孔洞区域γ′相发生较复杂的组织演化表明:在近缺陷区域的应力分布存在差别.分析近缺陷区域的应力分布,有助于探讨发生复杂组织演化及致使合金发生蠕变断裂的原因.

利用有限元方法对缺陷区域进行应力分析中,采用的Norton表达式为:

根据蠕变样品的尺寸建立三维有限元模型,如图5建立1/8晶体模型.计算中对样品施加的温度为1 072℃,并使样品最小截面保持137 MPa的拉应力.

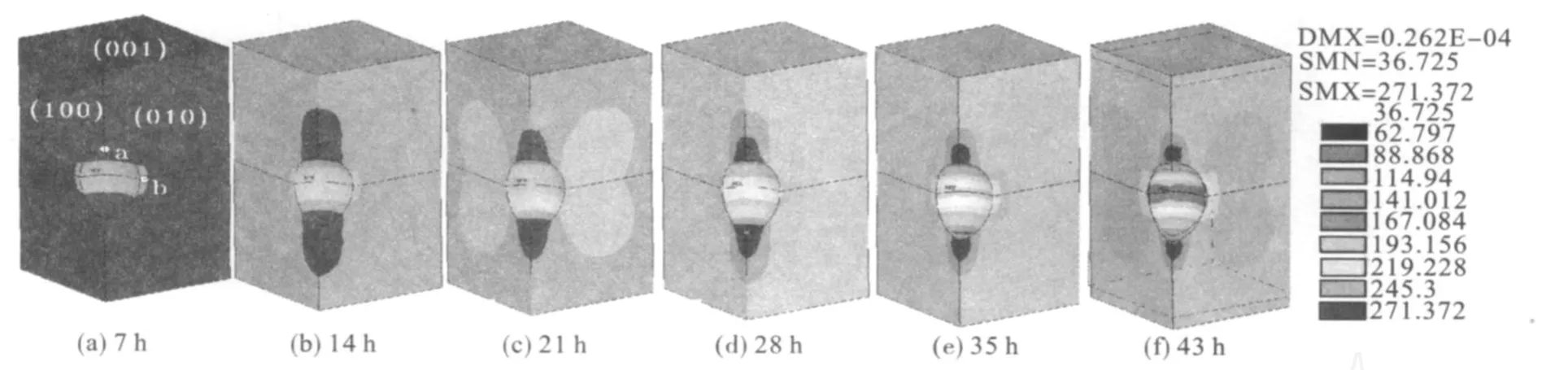

在实验温度和施加应力的条件下,计算出样品近孔洞区域的应力分布与施加载荷的时间有关,其应力分布随时间的变化规律如图6所示,为方便观察选取1/4晶体模型.

图6 在1 072℃/137 MPa条件下,近孔洞区域的应力分布随时间的变化规律Fig.6 Change regularity of the stress distribution near the cave region of alloy as creep time

由图6可以看出:在蠕变初期7 h,孔洞保持圆形,在孔洞的上、下部位具有较低的应力分布值,在近孔洞两侧的区域出现应力较大值,为89 MPa,应力分布具有对称性,如图6(a)所示.随蠕变进行,近孔洞两侧区域的应力值增大,示于图6(b),当蠕变21 h后,孔洞两侧应力值再次增大,其 von Mises应力等值线呈蝶形分布,在孔洞两侧的极点b处仍为最大值,其值约为167 MPa,并使圆形孔洞沿施加应力方向略有伸长,如图6(c)所示;随蠕变时间增加至28 h,在近椭圆形孔洞两侧的应力等值线呈现碟形特征,其碟形的前端与应力轴方向呈45°角伸长,极点b处应力最大值进一步增加,如图6(d)所示;随蠕变时间延长至35 h,孔洞两侧的等应力曲线呈碟形特征加剧,孔洞沿应力轴方向进一步伸长,在近孔洞的上、下区域为最小应力分布区,两侧极点处的最大应力值增大至245 MPa,如图6(e)所示,该值已经超过该合金的屈服强度[13],并可引起孔洞两侧出现裂纹;随蠕变时间增加至43 h,孔洞周围区域的等应力值进一步增加,两侧极点b处的最大应力增加到约271 MPa,如图6 (f)所示,该值已远大于合金在1 072℃的屈服强度值[13],故可致使合金发生蠕变断裂.

根据近孔洞区域的应力分布及随时间的变化规律分析可知:孔洞极点b区域具有最大的应力分布值,故该区域易于产生应力集中.当应力集中值增加到大于该合金的屈服强度时,可致使合金中裂纹萌生,随蠕变进行,应力值增大,可使裂纹沿垂直于应力轴[001]沿[100]和[010]方向逐渐扩展,其裂纹扩展的形貌如图4(b)所示.由于在近孔洞区域两侧的应力分布沿与施加应力轴呈45°角方向具有较大值(该方向为施加载荷的最大剪应力方向,如图6所示),所以,该应力分布特征可致使合金中筏状γ′相沿较大剪应力方向排列,如图4(b)中箭头所示.由于筏状γ′相层片相间,其强度较低的γ基体相与最大剪应力方向平行,故可致使合金中裂纹沿强度较低的γ基体通道扩展而发生蠕变断裂.如果认为有限元分析的结果为理论预测值,蠕变43 h合金可发生蠕变断裂,则该理论预测值与图1的实验结果相一致.

由图6还可以看出:在圆形孔洞的a、b两极点处具有不同的应力分布特征,在极点b处,具有最大的应力值,该最大应力值可促使裂纹萌生,并使其沿垂直于应力轴方向扩展,但不发生位移.

而在极点a处应力值最小,但却发生较大位移,随蠕变进行,a点处发生的位移量随时间呈抛物线规律增加,如图7所示.

图7 蠕变期间近孔洞a点的位移随时间的变化规律Fig.7 Dependence of the displacement at a region near the cave and creep time

当蠕变43 h后,有缺陷合金蠕变断裂后的应变量为7.4%,而在孔洞区域的位移量仅为0.225μm,其值远小于合金的蠕变应变量.如果认为合金的蠕变应变量完全由孔洞区域的位移量构成,则单独一个孔洞区域的位移量不能构成合金的应变量.故由此可推断,该合金的蠕变应变及断裂由多个孔洞发生位移及裂纹扩展组成.

4 结 论

(1)组织缺陷可明显降低单晶镍基合金的蠕变寿命和塑性,随蠕变进行,在合金中近孔洞区域的γ′相沿施加应力轴方向成45°角形成筏状结构,其圆形孔洞缺陷可沿应力轴方向伸长成椭圆形,并在孔洞两侧形成裂纹,沿垂直于应力轴方向扩展.

(2)在高温蠕变期间,近孔洞区域的应力等值线具有碟形分布特征,并沿与施加应力轴成45°角方向具有较大值,该应力分布特征是使γ′相转变成45°角筏状结构的主要原因.

(3)在合金的蠕变期间,圆形孔洞缺陷的上、下区域为最小应力分布区,而在圆形孔洞的两侧极点处具有最大应力值,随蠕变时间延长,应力值增大,并使裂纹在该处萌生,并沿垂直于应力轴方向扩展.

[1] Tian Sugui,Du Hongqiang,Wang Chuntao,et al. Influence of W Concentration on microstructureand Properties of Single Crystal Nickel-base Superalloy[J].J ournal of Aeronautical Materials, 2006,26(3):16-19.

[2] Tian Sugui,Chen Changrong,Yang Hongcai,et al.Finite Element Analysis of Driving Force of γ′-Phase DirectionalCoarsening forA Single Crystal Nickel-base Superalloy During High Temperature Creep[J].Acta Metall.Sin.,2000,36 (5):465-471.

[3] Sha Yuhui,Zhang Jinghua,Xu Yongbo,et al.Orientation Dependence ofDirectional Coarsening Behavior In A Nickel-base Single Crystal Superalloy[J].Acta Metall.Sin.,1999,36(3):254-261.

[4] Tien JK,Copley S M.The Effect of Uniaxial Stress on the Periodic Morphology of Coherent Gamma Prime Precipitates in Nickel-base Superalloy Single Crystals[J].Metall.Trans.,1971,2: 215-219.

[5] Socrate S,Parks D M.Numerical Determination of the Elastic Driving Force for Directional Coarsening in Nickel-superalloys[J].Acta Metall. Mater.,1993,41:2185.

[6] Pollock T M,Argon A S.Directional Coarsening in Ni-based SingleCrystals with High Volume Fractions of Coherent Precipitates[J].Acta Metall.Mater.,1994,42(6):1859.

[7] Nabarro F R N,Cress C M,Kotschy P.The Thermodynamic Driving Force for Rafting in Superalloys[J].Acta Mater.,1996,44:3189-3198.

[8] Glatzel U,Feller-Kniepmeier M.Calculation of Internal Stresses in theγ/γ′Microstructure of A Nickel-base Superalloy with High Volume Fraction ofγ′-Phase[J].Scripta Mater.,1989,23: 1839.

[9] Pollock T M,Argon A S.Creep Resistance of Cmsx-3Nickel Base Superalloy Single Crystals[J]. Acta Metall Mater,1992,40:1-30.

[10]Tian Sugui,Zhou Huihua,Zhang Jinghua,et al. Creep Behavior of Single Crystal Nickel Base Superalloy[J].Mater.Sci.Tech.,1998,14(8):751-756.

[11]Tian Sugui,Zhou Huihua,Zhang Jinghua,et al. Dislocation Configuration in Stingle Crystal Nickel-base Alloy During Primary Creep[J].Acta Metall.Sin.,1998,34(6):591-596.

[12]Eggeler G,Wiesner C.A Numerical Study of Parameters Controlling Stress Redistribution in Circular Notched SpecimensDuring Creep[J].J Strain Analysis for Engineering Design,1993,28: 13-22.

[13]Yan Ming Gao.Practical Handbook of Engineering Materials Ⅱ[M].Bei Jin:China Standard Press,2001:792-794.

Single Crystal Alloy on the Creep Behavior of Holes in Three-dimensional Finite Element Simulation

ZHANG Shu1, MENG Lei2, TIAN Su-gui3, ZHANG Jian-wei1, MENG Qing-yao1

(1.Shenyang University of Chemical Technology,Shenyang110142,China; 2.Shenyang Normal University software college,Shenyang110023,China; 3.Shenyang University of Technology,Shenyang110178,China)

Through the test of having defects creep properties of single crystal nickel-base alloy or not,the observation of morphology and the analysis of stress field near hole region by three-dimensional finite element.The investigation has been made into the influence of the defects on creep behaviors and microstructure evolution of single crystal nickel-based superalloys.The results show that the creep lifetimes and plasticity of the single crystal nickel based superalloys are obviously decreased by microstructure defects.During high temperature creep,the stress isoline near the holes region displays the feature of the acetabuliform distribution,and possesses the bigger stress value at45°angle direction relative to the applied stress axis.That results in theγphase transformed into the rafted structure at45°angle direction relative to the applied stress axis,and the circular holes defects are elongated into the ellipse in shape along the direction parallel to the applied stress axis.During creep,a smaller value of the stress distribution displays in the up and down regions of the circular holes,and the maximum value of the stress distribution exhibits the apices region in the sides of the hole.In the further,the fact that the max value of the stress distribution increases as creep goes on results in the germination and expanding of the cracks,which is a main reason of damaging creep lifetimes of the alloys.

single crystal nickel-based superalloys; void; creep lifetimes; FEM analysis

TG 132.2

A

1004-4639(2010)01-0052-06

2009-11-16

国家自然科学基金资助项目(50571070);辽宁省教育厅基金资助项目(2004C004)

张姝(1976-),女,辽宁沈阳人,讲师,博士研究生在读,主要从事高温合金蠕变行为计算机模拟的研究.

田素贵(1952-),男,辽宁沈阳人,教授,博士,主要从事单晶镍基合金、耐热镁合金的高温蠕变、组织演化及变形机制等的研究.