工艺节能与岩矿潜能(下)

傅圣勇 来正新 秦至刚

工艺节能与岩矿潜能(下)

傅圣勇 来正新 秦至刚

2 岩矿潜能

2.1 岩矿潜能应建立的几个概念

2.1.1 岩矿潜能的来源

任何水泥原料都是地质运动(包括自然风化、自然成岩和矿物及矿物组合等)巨大能量运动的结果。按能量守恒规则,这些巨大的能量有一部分必定转换到岩石、矿物上,所以,岩矿具有潜在能量。这是这个理论的第一个概念。即地壳运动的巨大能量(温度、压力和时间)转换而来的岩矿潜能为基础,建立起来用岩矿潜能特性和组合物性的匹配,调整出高潜能岩矿原料的烧成节能方向。

2.1.2 岩矿潜能在烧成中的具体体现

(1)原料组成矿物分解点的高低。如低品位石灰石800℃,高品位石灰石900℃,沸腾分解差,能耗就差。

(2)原料组成矿物的熔点及原料的熔点高低。如辉绿玢岩1070℃,粘土1350~1400℃,高岭石1580℃,石英则要1713℃,熔出的能耗不一样。

(3)原料矿物含水量的多少。如多水高岭石组成矿物本身含水24.5%,高岭石13.96%,脱水省能不一样。

(4)原料中含能量矿物多少和变价矿物多少。如还原的沉积和热液变质岩,有FeS2、FeS、CuFS2、PbS、ZuS等自然能放出能量的矿物。

(5)原料中富氧矿物的多少。所谓富氧矿物就是对O2-结合键弱的矿物如岛状Si-O结构的绿帘石,Ca2Fe,Al2[SiO4][Si2O7]O(OH),区域变质岩中经常出现的十字石矿物Fe2Al9[SiO4]2O(7OH)等,这些矿物在烧成快速升温至>800℃时会分解出O2-内部助燃,更重要的是会在矿物内部解聚Si-O结构成反应体的[SiO4]4-,促进CaO-[SiO4]4-的硅酸盐熟料反应。

(6)原料矿物组成的元素活力特征大小、迟早。如基性岩浆岩和变质岩中的普通角闪石,(Ca,Na)2-3(Mg,Fe,Al)5[Si(6Si,Al)2O22](OH,F)2,450~600℃时,Ca、Na很快分解出来,活力性也很高;600~900℃时,由O-Mg、Fe、Al-(OH)组成八面体分解出来Mg、Fe3+、Al2+;而在[Si(6Si,Al)2O22]中的Al3+是四配位的A l-O四面体,不会解离出来Al3+,分析中是有数量,但不存在Al3+元素活力。

2.1.3 耗能高低的概念

水泥原料岩矿中最多的是硅酸盐矿物,而硅酸盐矿物的Si-O结构型式决定着水泥烧成能耗的高低,其Si-O结构有5类9种(见表4)。

例绿帘石的Ca2Fe,Al2[SiO4][Si2O7]O(OH),分解出[SiO4]4-只要矿物分解就成了,Si2O7+O2-→2[SiO4]4-,只要冲入1个O2-就可以分解出来2个[SiO4]4-活性离子,而原料最常出现架状Si-O结构的石英颗粒,溶出一个[SiO4]4-,要4个O2-,并且要同高温扩散力协同作用才可得到一个[SiO4]4-的效果。

所以,硅酸盐矿物中的Si-O结构是决定烧成能耗的主宰者,Si-O结构越简单分解点和熔点越低;架状石英(SiO2)解聚Si-O结构所需温度越高,相应热耗升高,解聚则更困难。

表4 硅酸盐矿物Si-O类型表

2.1.4 用新岩矿原料应建立新工艺

水泥工艺学上讲的理论热耗,用的原料是好石灰石+粘土,按地质岩矿潜能概念,有很多的岩矿原料特性与它不一样,因此,在工艺上要进行改革,适应新原料的岩矿特性,否则会一败涂地。如用低钙石灰石和铜铅锌尾矿岩矿时,为适应上火快,用小料球而改进了烧成;海南华盛天涯水泥有限公司昌江熟料基地把粘土改用千枚岩,分解炉改大了体积;新疆布尔津水泥厂把粘土改用区域变质岩中的绿泥石片岩,易烧性改进,采用快烧快卸的操作方法。这都是建立的新原料、新工艺。

2.2 应用岩矿潜能与建立匹配机制

很显然,用高品位石灰石(分解点高),是不经济的,用粘土(熔点高)是不合理的;用矿化剂是多余的。利用岩矿中的潜能一定比传统能耗低。

立窑平均热耗只达到4389kJ/kg熟料(1050kcal/kg)。1990年,浙江某厂用低品位石灰石和就地铅锌尾矿,热耗低至2508kJ/kg熟料(600kcal/kg),实际流量测试2236.3kJ/kg熟料(535kcal/kg),热平衡测试2633.4kJ/kg熟料(630kcal/kg)。这里可以看出两个内容:

(1)全国立窑平均热耗与浙江应店街比相差了2152.7kJ/kg熟料(450kcal/kg)。这是岩矿更换后产生的岩矿潜能不同的结果。

(2)流量实验室测试远低于热平衡测试结果,说明更换岩矿之后,岩矿原料有自能矿物和自氧矿物。即岩矿中有氧化放热的金属硫物,像FeS2和变价元素矿物及矿物过渡结晶的放热作用;其次,有对氧键结合较弱的富氧矿物,烧成升温到>800℃以上,放出氧O2-直接助燃,使燃烧完全和快速解聚出[SiO4]4-活性反应体。可以看出低品位石灰石(寒武系)+铅锌尾矿(区域变质)是低低相配,因此产生低能耗、低氧耗比新型干法回转窑还低627kJ/kg熟料(150kcal/kg),约低20%,如果低品位石灰石(CaO40%~45%),配用高熔点粘土,低高相配,不但不能节省热耗,熟料也不容易烧好,fCaO高;高品位石灰石配金属尾矿,同样高低相配,热耗不会降低,fCaO高,强度变低。

匹配,在应用岩矿潜能来节能时是一个很重要的技术手段。这个手段必须要掌握原料矿物的分解点时活力元素分解出来的温度、时间和化合能力,例如岩浆岩中的中性岩、基性岩、像安山岩、玄武岩等SiO2不饱和状态,不会出现架状Si-O结构,易烧性好;岩浆岩中酸性喷出岩其原来的架状结晶SiO2都由于喷出急冷成为非结晶分裂的SiO2,易烧性变好。所有这些原料特性的出现都要很好的匹配才能省能耗。

矿物的自能自氧,要在识别岩矿成因性质上来初步了解,例如细的黑色炭质泥质岩是还原环境生成,保留了黑色易烧炭质,其中沉积的Fe2O3、ZnO、PbO在还原气氛下把有机硫还原转化成为FeS,FeS变成有自能矿物;变质岩中的热液变质、区域变质的岩石中有较多自氧矿物。如绿帘石、十字石等。

把原料岩矿组成特性匹配和原料矿物化学成分特性匹配有机结合起来:水泥烧成元素的活力特性要靠元素所在的矿物特性来表达,烧成的过程是原料矿物特性表现的过程,所以,要掌握原料矿物特性匹配。

原料分析出来的化学成分是抽象的,用抽象成分配方只是初略设定熟料矿物的组成,其实这个设定也是一个虚形的设定,因为岩矿中出来的元素活性有死有活,像四配位Al3+,始终烧不成C4A、C4AF,只代替Si-O四面体的作用,计算时,把生料中A l2O3计算高了,认为早期强度会高,结果不高;低品位石灰石早就分解出CaO,粘土很迟出来活性的[SiO4]4-,烧成中的CaO已经烧死了,但SiO2活性还很高,故CaO-[SiO4]4-反应不好,计算C3S、C2S很高,预计强度很高,结果强度不高,就因为不匹配,反应不好。所以,匹配是很重要的。

2.3 量化岩矿潜能,促进烧成节能

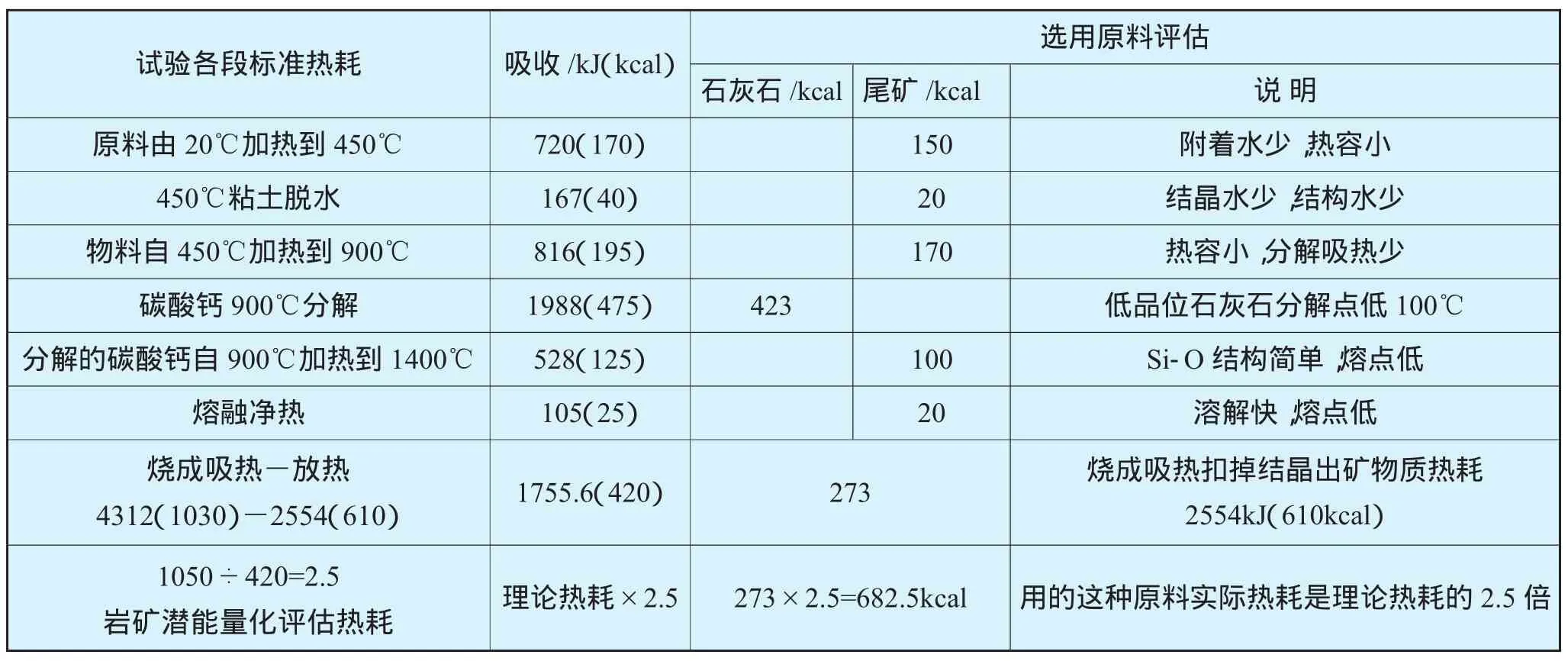

岩矿特性组合匹配能理解,但难于量化,不易操作。其实,量化在实践中的做法是两准一评一表法程序。

两准:(1)以工艺学上的理论热耗的实验数据为准。原因是它的原料代表最高能耗;(2)以我国立窑平均热耗4189kJ/kg熟料为准。原因是该数据代表各种原料烧成可以达到的结果。

一评:对选择的原料矿物以地质潜能的表现方面加以评估,与理论热耗标准比较高低。例如:用高品位石灰石沸腾分解点900℃,而用低品位石灰石是800℃。工艺学上,高品位石灰石分解,用掉1988.0kJ/kg熟料,每升高1℃要花掉2.21kJ热量,(2.21×100)÷4.18=221kJ=52.87kcal,即用高、低品位石灰石可能热耗差209kJ左右,则用低品位石灰石1985.5kJ/kg熟料-209kJ/kg熟料=3030.5kJ/kg热耗。

再例,用粘土与尾矿。粘土脱水花掉167kJ,而尾矿没有水(结晶水和结构水)或很少水,可算评估它是粘土的一半,83.5kJ;尾矿熔点(1250℃)低于粘土(1350℃),烧粘土花掉523kJ/kg熟料,标准中900℃升到1400℃,升了500℃,每升1℃要花掉1.05kJ,而尾矿熔点低100℃,要省105kJ,所以用尾矿物523kJ/kg熟料-105kJ/kg=418kJ/kg熟料。

一表:见表5。

表5 原料岩矿特性匹配的热耗计算

按原料岩矿特性评估和工艺学上的理论热耗的对比评估,至少有一点从抽象化学成分配方向真实性配方迈进了一步,符合原料岩矿组合特性匹配+原料化学组分特性匹配=烧成工艺配方。

所以,在认识和熟悉岩矿特性基础上,根据当地资源,应用匹配的技术手段,选择好原料,能够促进烧成节能的新发展。

3 结束语

以地壳运动的巨大能量,转移到水泥原料岩矿的潜在能量上的理论为基础,利用岩矿潜能特性匹配和组合匹配为技术手段,并用合理科学的工艺技术方法,能有效地在水泥烧成中把潜能发挥出来,达到更好的节能目的。

正因如此,应把原料化学成分计算配方转向到岩矿潜能特性匹配与原料化学特性匹配计算相结合的原料工艺过程上来。

实践说明,用高品位石灰石因分解点高是不经济的,用粘土熔点高,而土又是人类赖以生存的源泉,破坏了是不合理的;用矿化剂却又十分昂贵,所以改用新岩矿原料,其分解点、熔点低了,故是最经济合算的。

在十多个省市的企业中,我们实践应用岩矿潜能,取得了令人满意的效果,最高节能达45%以上。本文表述了一个新的节能方向,在此抛砖引玉,希望引起讨论,并欢迎合作。

(连载完)

(编辑:方圆)

TQ172.4文献标识码:B文章编号:1007-6344(2010)03-0005-04

2009-10-26】