连铸结晶器保护渣熔点影响因素的研究

王庆祥,肖 聪,余其红,刘文华

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

连铸结晶器保护渣主要由基料、助熔剂和碳质材料三部分组成,其主要化学成分有CaO、SiO2、Na2O、CaF2、A l2O3、M gO等。连铸结晶器保护渣作为连铸生产的关键辅料,要求其具有绝热保温覆盖(防止钢液的二次氧化)、吸收同化钢液中上浮夹杂物、改善铸坯与结晶器之间的传热效果以及减小两者间的摩擦(保证铸坯的润滑)等功能[1-2]。上述诸功能决定于保护渣的特性,而保护渣的熔点是保护渣的重要特性之一,它表征着保护渣在升温过程中由固态完全转变为液态时的温度。研究表明,保护渣的熔点与其组分直接相关[3]。

本文以生产现场实际使用的连铸结晶器保护渣为研究对象,研究影响保护渣熔点的因素,分析熔点随成分变化的规律。

1 试验方法

取样于生产现场实际使用的8组连铸结晶器保护渣,其主要组分经常规化验得出;碱度R通过化验保护渣成分中的CaO和SiO2的质量分数算得;熔点采用试样变形法试验测定。

2 试验结果及分析

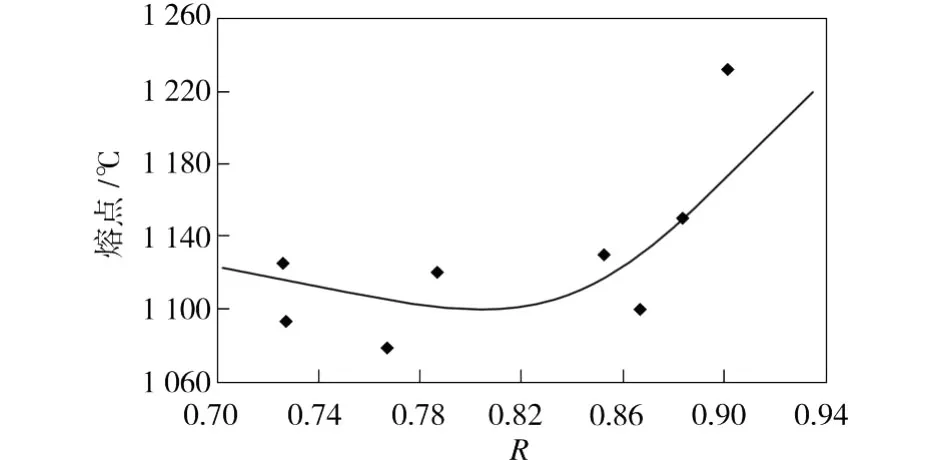

2.1 碱度R对保护渣熔点的影响

碱度R对保护渣熔点的影响如图1所示。从图1中可以看出,保护渣熔点随碱度的增大是先稍微降低后逐渐升高。当碱度为0.7~0.8时,保护渣熔点随碱度的增加而降低,这是由于网链结构限制体CaO的增加破坏了硅氧复合阴离子结构所致。碱度继续增大,保护渣熔点逐渐升高,这是由于CaO本身熔点较高(2 615℃),且易与SiO2形成高熔点(2 130℃)化合物(2CaO·SiO2)。

图1 碱度R对保护渣熔点的影响Fig.1 Effect of alkalinity on melting point of mold flux

2.2 碱金属氧化物含量对保护渣熔点的影响

图2 碱金属氧化物R2O含量对保护渣熔点的影响Fig.2 Effect of R2O content on melting point of mold flux

碱金属氧化物R2O含量(w(Na2O)与w(K2O)之和)对保护渣熔点的影响如图2所示。从图2中可以看出,碱金属氧化物含量小于6%时,随着碱金属氧化物含量增大,保护渣熔点显著降低;当碱金属氧化物含量大于6%时,增大碱金属氧化物含量,保护渣熔点降低趋缓。这是由于碱金属氧化物能与CaO、SiO2等组元形成低熔点的共熔体,当碱金属氧化物含量增大到一定值后,共熔基本完成,此时继续增大R2含量,其降低保护渣熔点的效果减弱。

2.3 Al2 O3含量对保护渣熔点的影响

A l2O3含量对保护渣熔点的影响如图3所示。从图3中可以看出,A l2O3含量小于6%时,增大A l2O3含量,保护渣熔点呈缓慢降低趋势;当A l2O3含量大于6%时,继续增大A l2O3含量,保护渣熔点逐渐升高。这是因为当A l2O3含量较低时,A l2O3主要起同CaO、SiO2等组元共熔的作用,其含量增加使保护渣的熔点缓慢降低;当A l2O3含量超过一定量时,继续增大其含量,共熔作用退居为次要影响因素,作为高熔点氧化物对保护渣熔点的增大作用上升为主导影响因素,此时,随A l2O3含量的增大,保护渣熔点逐渐升高。

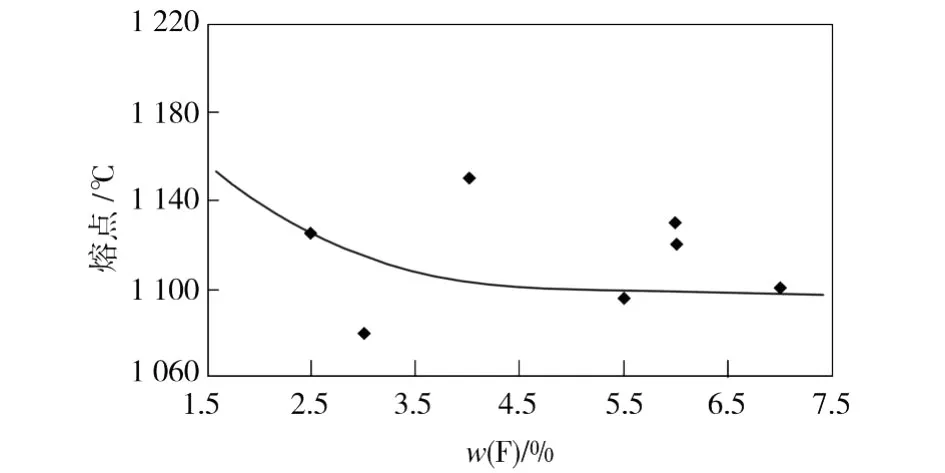

2.4 F含量对保护渣熔点的影响

F含量对保护渣熔点的影响如图4所示。从图4中可看出,当F含量小于3.5%时,保护渣熔点随F含量的增大而明显降低;当F含量大于3.5%时,F含量的增大不再使保护渣熔点发生变化。F主要来自于保护渣常用助熔剂CaF2,加入CaF2,一方面能与保护渣中的CaO、CaSiO3等形成低熔点共熔物,降低保护渣熔点[4];另一方面,CaF2中的F-能代替氧离子促使Si-O键解体,破坏网状或复杂链状硅氧离子[5],起降低保护渣熔点的作用。因此当保护渣中F含量低时,增大F含量,保护渣熔点明显降低;当F含量增大到一定值后,其与保护渣中的CaO、CaSiO3等形成低熔点共熔物,破坏网状或复杂链状硅氧离子过程结束,此时增大F含量不引起保护渣熔点发生改变。

图4 F含量对保护渣熔点的影响Fig.4 Effect of F content on melting point of mold flux

3 结论

(1)碱度小于0.8%时,保护渣熔点随碱度的增大而略微下降;碱度大于0.8%时,保护渣熔点随碱度增大而逐渐升高。

(2)R2O含量小于6%时,保护渣熔点随R2O含量增大而显著降低;当R2O含量大于6%时,保护渣熔点随R2O含量增大而缓慢降低,最后熔点不再发生变化。

(3)A l2O3含量小于6%时,保护渣熔点随A l2O3含量的增大稍微降低;当A l2O3含量大于6%时,保护渣熔点随A l2O3含量的增大而显著升高。

(4)F含量小于3.5%时,保护渣熔点随F含量的增大明显降低;当F含量大于3.5%时,保护渣熔点几乎不随F含量的增大而发生变化。

[1] 铁生年,张芬娟,陈列,等.连铸保护渣性能研究进展[J].中国冶金,2008,18(12):1-5.

[2] 张晨.连铸保护渣性能选择及对铸坯质量的影响[J].世界钢铁,2009,9(2):17-21.

[3] 曾建华.连铸保护渣组成与性能关系的研究状况[J].钢铁钒钛,2002,23(4):47-52.

[4] 陈家祥.炼钢常用图表数据手册[M].北京:冶金工业出版社,1984:120-140.

[5] 王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,2008:114-115.