基于Fluent的双喷嘴挡板电液伺服阀主阀流场的可视化仿真

龙靖宇,杨 阳,黄 浩,金晓宏,姚 笔

(武汉科技大学机械自动化学院,湖北武汉430081)

电液伺服阀作为连接电气部分与液压部分的桥梁,是电液伺服控制系统的核心部件。其中双喷嘴挡板电液伺服阀具有体积小、功率放大率高、线性好、死区小、响应速度快、运动平稳可靠等优点,因此在冶金等行业的电液伺服系统中得到了广泛的应用[1]。对双喷嘴挡板电液伺服阀的特性进行研究,对于电液伺服阀的优化设计具有重要意义。

本文应用Fluent软件对具有复杂通道的双喷嘴挡板电液伺服阀进行数值模拟仿真,运用所得可视化图形仿真结果对电液伺服阀进行特性分析。

1 双喷嘴挡板电液伺服阀工作原理

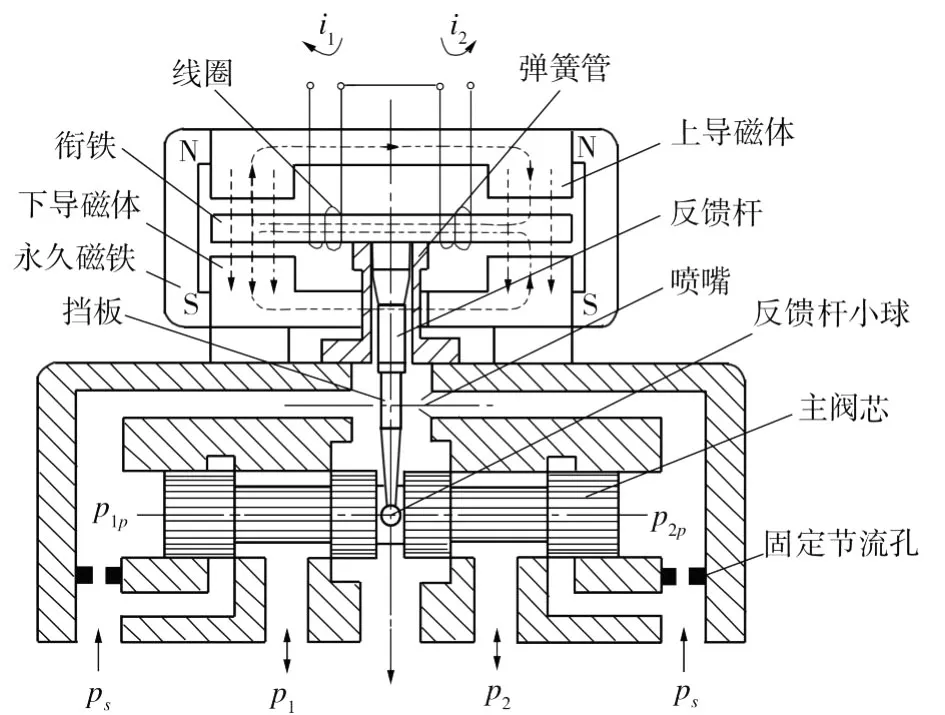

双喷嘴挡板电液伺服阀主阀结构图如图1所示。从图1中可看出,无控制电流时,主阀中的衔铁由弹簧管支承在上、下导磁体的中间位置,挡板处于两个喷嘴的中间位置,主阀阀芯在反馈杆小球的约束下处于中位,此时主阀无液压输出。当有差动控制电流时,在主阀衔铁上产生逆时针方向的电磁力矩,使衔铁挡板组件绕弹簧转动中心逆时针方向偏转,推动主阀阀芯移动。当阀芯两端的液压力与反馈杆变形对阀芯产生的反作用力以及滑阀的液动力相平衡时,阀芯停止运动。当负载压差一定时,双喷嘴挡板电液伺服阀主阀的输出流量与控制电流成比例[2]。

图1 双喷嘴挡板电液伺服阀主阀结构图Fig.1 Dual-nozzle-flapper electro-hydraulic servo valve

2 几何模型及仿真参数

2.1 几何模型

图2 双喷嘴挡板电液伺服阀主阀芯剖面图Fig.2 Profile of main spool of dual-nozzle-flapper electro-hydraulic servo valve

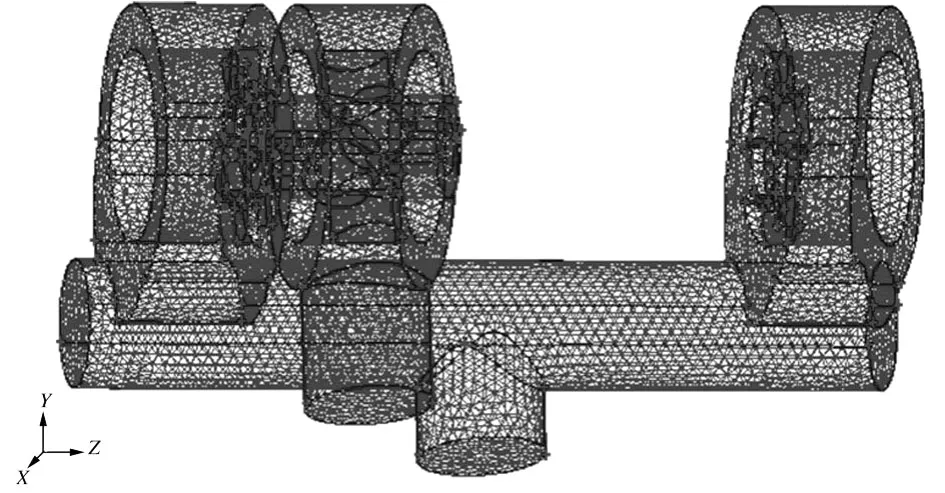

双喷嘴挡板电液伺服阀主阀芯剖面图如图2所示。从图2中可看出,阀芯有左右对称的两个阀腔,每个阀腔为轴对称结构。为减少计算工作量,取其单个阀腔的模型建模并进行网格划分[3],GAMB IT划分的网格模型如图3所示。

图3 GAM BIT划分的网格模型Fig.3 Mesh generated by GAM BIT

2.2 Fluent求解器参数选择

在Fluent软件中输入GaAMB IT的网格模型后,根据实际情况对求解器作如下参数设定[4]:

define-models-solver,设定采用非耦合方式,3D轴对称,非稳态;

define-models-viscous,选择黏度模型为湍流;

define-models-energy,加入能量计算方程;define-materials,定义物质属性:选取普通液压油作为流动介质[5];

define-boundary conditions,定义边界条件。

3 Fluent仿真结果及分析

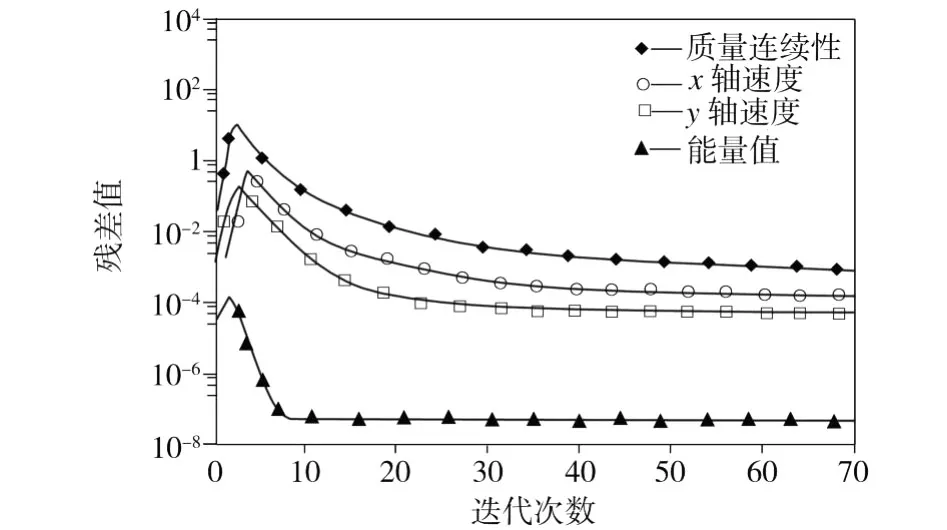

求解器参数设定完成后,对模型进行迭代计算,直到残差曲线收敛,残差历史曲线如图4所示。从图4中可以看出,迭代70次后,残差监测变化曲线均趋于收敛。

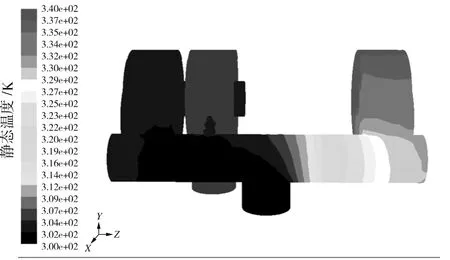

通过Fluent软件处理,可以得到液压阀动态流场的温度、压力和速度分布情况。图5所示为阀芯位移-0.5mm时的瞬态温度云图;图6所示为阀芯位移-0.5 mm时阀口的瞬态压力云图;图7所示为阀芯位移-0.5 mm时阀口的瞬态速度矢量云图。

图5 阀芯位移-0.5 mm时的瞬态温度云图Fig.5 Transient temperature nephogram with-0.5 mm spool displacement

图6 阀芯位移-0.5 mm时阀口的瞬态压力云图Fig.6 Transient pressure nephogram with-0.5 mm spool displacement

图7 阀芯位移-0.5 mm时阀口的瞬态速度矢量云图Fig.7 Transient velocity nephogram with-0.5 mm spool displacement

当阀芯运动在不同位置时,从双喷嘴挡板电液伺服阀仿真的瞬态压力云图和速度云图中可以看出,由于阀芯移动,流体流入阀腔时,过流截面面积逐渐减小,导致流速逐渐增大,压力逐渐减小,能量耗散增大;同理,流体流出阀体时,过流断面面积增大,流速减小,压力增大,能量耗散减小。从速度云图中还可以看出,过流断面面积突变处,出现主流与壁面脱离的现象,并且在阀座拐角处形成漩涡区。能量耗散的大小与漩涡区和过流断面面积的大小有关。阀开口度越小,漩涡区域越大,能量耗散越大;旋涡越小越多,能量损失越大,流体噪声也越大;阀座拐角处,是容易产生能量损失和流体噪声的地方。阀口处的流动遵循质量守恒和动量守恒原理,可得到流量公式:

式中:Q为流量;Cd为流量系数,滑阀的推荐值Cd为0.68;AV为阀口过流面积;ΔP为阀口压差;ρ为液体密度,视液体为不可压缩牛顿流体,即ρ为常数。

对于理想滑阀,若忽略阀口开度变化对流量系数的影响,且阀口过流截面两端的压差恒定时,流量仅与阀口开度有关,即流量特性曲线应该为一条直线,但对滑阀流量特性的测量结果显示,特性曲线在开口量较小时存在明显弯曲[6]。实际流量特性曲线与理论流量特性曲线如图8所示。

图8 实际流量特性曲线与理论流量特性曲线Fig.9 Actual and theoretical flow characteristic curve

对模拟仿真流量值用理论公式验证[7],尽管理论计算过程与仿真过程存在一定误差,但误差率不足5%,表明仿真结果与理论计算结果吻合。

4 结语

应用Fluent软件对双喷嘴挡板电液伺服阀内部流场进行模拟仿真,可清楚地观察到阀腔内的流场、温度场和压力场的变化,运用仿真结果可便捷地对伺服阀的各种特性进行理论分析,所得结果对于伺服阀的结构优化设计十分有利。

[1] 王春行.液压控制系统[M].北京:机械工业出版社,2000:81-100.

[2] 陈召国,丁凡,蔡悦华.单级双喷嘴挡板电液伺服阀的特性研究[J].机床与液压,2007(4):114-116.

[3] 王雪红,王桂良,李平化,等.基Fluent的电液比例阀的数值模拟[J].机械工程师,2008(6):128-129.

[4] 韩占忠,王敬,兰小平.FLUEN T流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004:6.

[5] 王九,熊云.液压油产品及应用[M].北京:中国石化出版社,2006:1.

[6] 潘旭东,张丽,王广林.基于Fluent软件的滑阀流量特性的数值仿真研究[J].装备制造技术,2007(9):6-7.

[7] 龙靖宇,王宏波.基于有限元法的二维裂纹应力强度因子研究[J].武汉科技大学学报:自然科学版,2005,28(3):243-246.