深水平台用的石油装备的新发展

方华灿

(中国石油大学(北京),北京 102249)

深水平台用的石油装备的新发展

方华灿

(中国石油大学(北京),北京 102249)

介绍了深水平台上的新型钻机和深水新钻井工艺用的装备,以及连续管新技术及其在深水平台上的装备。

深水;平台;石油;装备;发展

Abstract:This paper introduces new type drilling rigs,new deepwater drilling equipments and new technologies of coiled tubing and its equipments on the deepwater platforms.

Key words:deepwater;platform;oil;equipment;development

目前,深水找油气的热潮,正在全世界蓬勃兴起。从全世界在深海的油气钻井及完井的投资额来看,它在海陆总投资额中的比例已从2002年的约20%上升到2007年的31%,从石油产量来看,专家预测2010年以后全球新增的海上原油产量可能均来自深海。

我国488×104km2的海域中,深水约有150×104km2,主要位于南海海域。我国深海石油储量预测约100亿t、天然气约15万亿m3,但目前进行的油气勘探面积仅约16×104km2,可说是刚刚起步。虽说只是开始,但中海油已探明珠江口盆地区块的水深1 500 m海域的29/26 Liwan 3-1-1井的天然气,储量约有4~6亿m3。由此可见,我国深水海域油气勘探大有可为。

鉴于上述,我国目前已将“进军深海领域,发展深海技术”作为海洋石油的主攻方向。为此,中国海洋石油总公司制定了“深海石油战略”:拟将20万km2深水海域先予勘探,其中除7万km2对外合作外,其余均自行勘探;投资150亿元建造深水油气勘探开发装备,以配备深水装备船队;在青岛建占地130万m2的大型海洋工程场地,进行深水石油装备生产。

古语云:“工欲善其事,必先利其器”。因此,我国要成功地开展深水油气勘探与开发,必先准备好深水先进工艺需要的装备及满足它们要求的深水平台。从全球来看,随着海洋油气勘探开发向深水发展,适应深水需要的先进工艺与装备不断出现,满足深水要求的海洋平台也不断更新换代。因此,为了解这些情况,本文拟予详细介绍。

1 深水平台上的新型钻机

目前,全世界在役的深水平台以半潜式平台为最多,其最大工作水深达3 048 m(10 000 ft)。迄今已发展到第六代。基于深水高效钻井作业的需要,深水平台上配备了新型钻机。目前使用的新型钻机已有如下几种:

1.1 双作业并行钻机

双作业并行钻机是钻井作业及其辅助作业可同时进行的一种钻机。如主井口在正常钻进的同时,可以进行下套管作业,待下套管的长度达到几千米水深,而主井口钻至目的层时,即可通过平台的位移,将套管柱移到海底的主井口处,进行完井作业。这样,主、辅两种作业并行,大大提高了海上钻井的时效,这对于深水钻井,其效果尤为显著。因此,截至2008年1月,全球在建的水深超过3 000 m的26座半潜式平台中,按照第六代来设计的平台,基本上均采用了双作业并行钻机。

1.1.1 两种类型

(1)一个半井架双作业钻机

图1所示的这种新型钻机,为美国 Enertech公司设计,现用于美国Noble Clyde Boudreaux号半潜式平台。它在平台主甲板上有两座井架,一座高一些,用以钻井作业;另一座低一些,用以钻井时的辅助作业。由于两座井架,一高一低,故称之为一个半井架。低井架的作业是脱离开钻机主机,而另由其他提升系统来完成,可称之为“脱机”作业。

(2)双井架双作业钻机

这种钻机的“双井架”并非在平台甲板上装设有两座井架,而是将两座井架合成为一座井架。“合二为一”是指在这一座井架上装设有两套(双)提升系统、两套(双)顶部驱动装置,并相应配置有两套(双)管子处理系统,故称之为双井架双作业钻机。这种新型钻机(如图2所示),目前正在上海外高桥造船厂建造,其由美国 Enertch公司设计,为我国第一台工作水深3 000 m的半潜式平台上的双井架双作业钻机。

1.1.2 时效对比

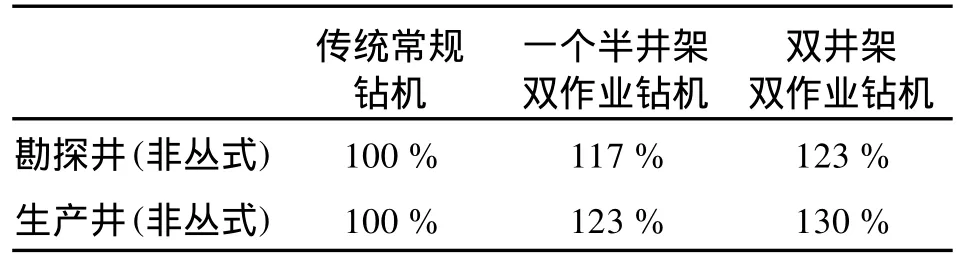

新型双作业钻机由于在进行正常钻进的同时,可以并行完成组装、拆卸钻柱以及下放隔水管柱、套管柱和下放与回收水下器具等脱机作业,故深水钻井作业的时间,一般较常规钻机节省21%~70%。以图3所示为例,在钻柱于海床下的井筒内进行正常钻进时,借助双井架上的另一套提升系统已将隔水管柱及防喷器组装好,并下放至海床上的井口旁悬吊住(见图3左侧);及至钻柱自井筒起升出来之后,依靠平台(船)向左的移动,原来悬持的防喷器组及上部隔水管柱,即可顺利地移动到海床上的井口处,从而与井口连接(见图3右侧),这样必然会节省大量钻井作业的时间。

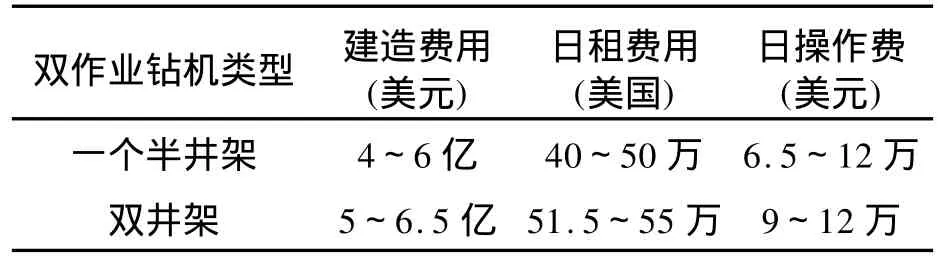

由于一个半井架双作业钻机无顶部驱动装置,不能下放导管与采油树,不能下放及回收防喷器组(BOP),不能在下套管时起钻等,故其作业效率较双井架双作业钻机低。表1给出了它们与常规钻机的效率对比。1.1.3 经济分析

为在选择两种双作业钻机时做参考,表2给出了美国Ensco公司2007年这两种新型钻机的投资比较。

表1 深水平台上三种钻机的钻井作业效率比较

表2 两种双作业钻机的投资费用比较

总之,无论选择哪一种,它们均比传统常规钻机更具优势。

1.2 液压缸升降式钻机

这种新型钻机是本世纪初以后,才逐步取代传统常规钻机,因而仅配置于很少数深水半潜式平台或钻井浮船上。它的主要特点是将传统钻机中的绞车及提升系统,换成了可以升降的液压缸,现简要介绍如下:

1.2.1 结构组成与工作原理

(1)顶驱装置:它采用液压驱动的顶部驱动装置,备有液压动力源。顶驱装置悬吊在游动滑轮上,它随游动滑轮的上下而升降,可实现钻进、起下钻柱、下套管以及起下水下器具或修井等作业。

(2)游动滑轮:游动滑轮组由4个游轮(中小型钻机)或8个游轮(大型钻机)组成。整个游轮组件为两个液压缸的两个活塞杆所支承,故它可随液压缸中活塞杆的伸缩而上下,从而带动顶驱装置升降。4根或8根长度相等的钢丝绳,每根分别绕过一个滑轮。钢丝绳死端连接到钻机底座上的平衡器上,用以平衡钢丝绳死端的拉力;钢丝绳的活端与顶驱装置相连接,用以悬吊顶驱装置。由于液压缸中活塞的运动是通过游轮这个复滑轮系统,才传递到顶驱装置的,因此,根据复滑轮系统原理,即可将顶驱装置的运动速度放大2倍,当活塞行程为16 m时,顶驱装置的运动行程为32 m;同理,液压缸的活塞推力则应为顶驱装置上悬吊的大钩载荷的2倍,即若为大钩载荷4 400 kN的钻机,则其液压缸活塞的推力应达8 800 kN。

(3)液压缸:由挪威MH公司生产的大钩载荷4 400 kN的液压缸升降型钻机,装设有2个液压缸。它们实际上就是长冲程的液压千斤顶,通过它既可以使活塞杆带动顶部驱动装置作升降运动,又可以承受来自顶驱装置的大钩载荷。这两个液压缸它们分别固定在其支架的左右两侧。

(4)液压缸支架:它是一个特制的支架。在液压缸支架的内侧左右各装设有一条垂直的导轨,它们一方面用以承担来自顶驱装置旋转钻柱进行钻进时的反扭矩,另一方面则可用做运动导向,使游动滑轮组的钢丝绳上悬吊着的顶驱装置能够对准井口。支架内侧下段固定着2个液压缸。因立根存放于底座下面,故支架内的钻台上应能进行接立根操作。

(5)钻台和底座:这种钻机采用高钻台底座,没有立根盒。管材、隔水管及钻柱立根均排放在甲板上,它们的上接头露出钻台面,因而它们自井筒中起下和上、卸扣均可在钻台上操作。

(6)液压泵动力系统:可选用柴油机或电动机来驱动液压泵。通常是用4台或8台液压泵,但每台液压泵的动力均能给出顶驱装置承担的大钩载荷(速度较低),这样,尽管几台泵同时出现故障,仍可提升钻柱,避免事故。每台泵排出的动力油均先进入补偿气缸,然后再通过动作阀进入液压缸,从而实现升降动作。

1.2.2 技术性能

目前,挪威研制成的液压缸升降式钻机已基本形成系列,大钩载荷为1 500~10 000 kN。其中,大钩载荷4 400 kN的钻机,其顶驱装置的行程为32 m;大钩载荷3 000 kN的钻机其行程为30 m。这种新型钻机的最高提升速度为2 m/s,钢丝绳的安全系数可达3.5。

1.2.3 主要优点:(1)实现多种功能:它可通过液压缸中活塞的运动实现自动送钻、钻柱升沉运动补偿;通过液缸中压力变化实现井底钻压的调节;还可用做双作业钻机,因而适合深水需要。(2)节约平台空间:由于省去了常规钻机的起升系统设备,因而节约了钻机占用的空间。(3)钻井效率提高:由于可用多台钻机实现并行多种钻井作业,故使钻井效率提高约30%。(4)保证钻井安全:因为采用全液压驱动,无工作火花,故有利消除火灾,保证钻井安全。(5)经济指标先进:这种钻机组成方案简单,结构紧凑,体积小、质量轻、降低了成本。它与常规钻机相比,省去了许多设备的购置费及其操作维修和安装费等,因而节约了投资。

1.3 井下自动钻机

它是挪威正在研制的目前世界上最新型钻勘探井的钻机,预计今后四年内,即可投入生产。它类似于井筒内的“有线导弹”或“钻勘探井的井下机器人”。因为应用它在海上钻勘探井时,即可不用海上平台、常规钻机、钻杆套管、及泥浆水泥,可以实现“四不用”,故而大大降低了勘探风险及钻井费用。由于它可以全自动钻井和远程监控,实现现场无操作人员,故而特别适用于深水钻勘探井。预计这种新型钻机的问世,将是钻勘探井技术的重大突破和新的里程碑,它使钻勘探井进入到无常规钻机自动化钻井的新时代。

1.3.1 结构组成

这种井下自动钻机由以下6部分组成:

(1)钻头:用特制的215.9 mm的PDC钻头,靠自重加钻压,用控制装置调节钻压。(2)井下电动钻具和减速器:它由水面上补给船或海底电缆供应电力,以使井下电动钻具驱动钻头旋转,并通过减速器调节钻头的钻速。(3)导向工具:用以控制井眼轨迹,引导钻进方向。(4)有线随钻测井系统:采用大量传感器构成的有线随钻测井系统,可连续实时测量出大量钻井工程及地质参数,如井斜、方位、地层孔隙压力、地层破裂压力、孔隙度、渗透率等。它是通过电缆传输数据,因而传输速率比传统的MWD/LWD快若干倍,且能双向通讯。(5)电缆存放及施放装置:用以存放传送数据电缆和传输电力电缆,并能随钻施放。(6)岩屑输送及压缩系统:其功能是将岩屑输送到井下自动钻机的顶部,并进行岩屑与液体的分离,将分离出的岩屑挤入上方的井筒和地层裂缝以及孔洞中,及时充填井筒、封固井壁,以防止井喷、井漏和井塌。

目前研制的这种钻机总长度25 m,总功率10 kW,可钻井深3 000~3 500 m,设计工作寿命2~6个月。

1.3.2 主要优点及存在问题

这种钻机的主要优点是装备减少,人员精简,从而使投资节约,估计整个钻勘探井的成本只是常规钻井成本的十分之一左右。此外,因投入钻井后即不存在海上平台(船),故使海洋环境得到保护;因不需要泥浆,故油层的保护也得到改进,可及时测得油藏的真实地质信息。

但这种井下自动钻机功能局限:只能钻勘探井,不能钻生产井;无法进行泥浆录井和取心作业;钻速也比较慢,钻一口3 000 m勘探井约需2~6个月。只能一次性使用,一旦开钻后即不能起钻,因为上方井筒已被压实后的岩屑所充填;工作寿命也只有2~6个月。

2 深水新钻井工艺及装备

2.1 双梯度钻井新工艺及其装备

深水钻井与陆地和浅海钻井的最大不同点是除了自海床井口至井底的井深之外,还有自平台至海床的水深。这样,在钻井套管与隔水管的环形空间中的钻井液的液柱高度在深水中就要高得多(水深加井深),而它所构成的钻井液压力梯度也就比陆地及浅海钻井要高很多,因为钻井液的压力梯度与钻井液的密度及液柱高度成正比。故而,它就有可能超过井壁岩层的破裂压力梯度造成井壁坍塌,而且会伤害油气层,并且很难通过调节钻井液的密度来实现既防止井喷,又防止岩层破裂,而保证安全钻井。

为了解决这个难题,近年来出现了深水钻井的新工艺,我们称它为“双梯度钻井”。它与常规钻井不同之点是使钻井液具有两个压力梯度。第一压力梯度是自平台至海床井口,采用较轻的钻井液密度;第二压力梯度是自海床井口直至井底,采用常规钻井的钻井液密度。这样,即可使套管及隔水管环空中的钻井液压力梯度大大降低,从而保证深水中安全钻井。实现这种新工艺采用的方法有:

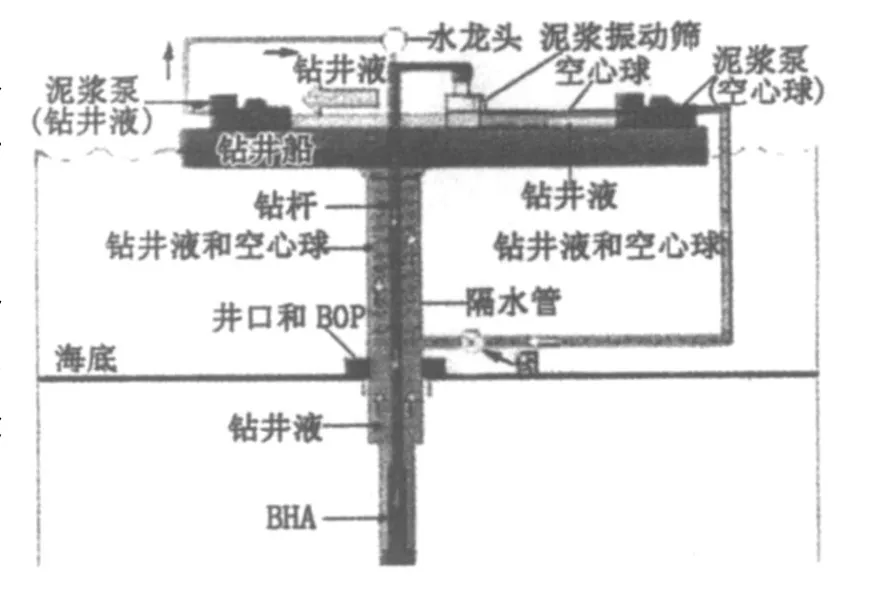

2.1.1 注入空心球构成第一压力梯度

采用这种方法是向海床以上至平台的隔水管柱中注入用轻金属或玻璃、塑胶、合成复合材料做成的空心球,来降低钻井液的密度,使其压力梯度降低,构成第一压力梯度。如图4所示,空心球与钻井液在平台(船)上先混合好,再通过泥浆泵将其泵送至海底,经稀释处理后,自隔水管的控制阀由隔水管柱底部,泵送入其环空中,即构成了第一压力梯度。常规钻井液则是通过平台(船)上泥浆泵,经由水龙头进入钻杆柱内,泵送至井底,再自钻头喷出返回。这样,平台(船)上需要增设空心球泥浆泵,海床上需要装设稀释处理设备。

2.1.2 注气构成第一压力梯度

这种方法即是通过平台(船)上的压气机将一定量的空气或氮气,压送至海底泥线处,再经隔水管的控制阀(隔离阀)注入到隔水管柱的环空中,构成第一压力梯度。这种方法除单独使用外,还可与使用海底泵结合起来。如图4所示,采用装设于海床上的电潜泵(或离心泵、隔膜泵等),将自井筒返回至海床上井口处的常规钻井液自隔离阀流出后,进入海底泥浆泵的泵送系统,待钻井液中气体分离出来、岩屑经过切割破碎处理之后,另通过一条小直径的专门管线,回输到平台上。这样平台(船)上需增设压气机,海床上要装设海底泵送系统。另外,还需配置既能注入气又能输出返回的钻井液的隔离阀(控制阀)。

2.1.3 注海水构成第一压力梯度

若将海水通过平台上的海水泵,注入到隔水管里,则因海水的密度低于常规钻井液的密度,于是即可构成海床以上的隔水管环空中的海水柱的压力梯度一,而海床井口以下井筒中则为常规钻井液柱的压力梯度二。井筒内的钻井液自海床上井口返回后,另用专门管线,借助海底送系统返回平台。这样,平台上需增设注海水泵,海床上需装设钻井液处理及泵送系统。

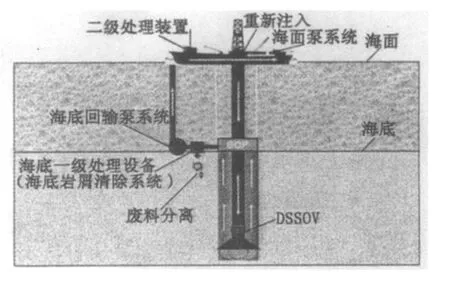

2.2 无隔水管钻井新工艺及其装备

它是在双梯度钻井工艺的基础上发展起来的一种新工艺,其特点是去掉了自海床至平台的整个隔水管柱,直接将钻柱穿过海水,经海床上的井口进入井筒内,进行钻井,故称之为无隔水管钻井工艺。自井底返回的常规钻井液从海床上井口流出,经海底一级处理设备处理后,通过海底回输泵系统泵送到平台上的二级处理装置,处理后的钻井液再用平台上的海面泵重新注入到钻柱中。如图5所示。

图4 注入空心球方法的双梯度钻井系统

图5 无隔水管钻井新工艺的装备系统

由于这种新工艺既可以实现双梯度钻井,又省去了与水深一样长度的隔水管柱,投资降低、操作简化,因而特别适于深水钻井。2006年,CJ SC Elvary Nefegaz公司曾成功地将这种无隔水管新工艺应用于库页岛的双梯度钻井作业中,该无隔水管系统的组成有:钻井液吸入模块、海底泵送及其驱动模块、控制电缆与绞车、回收软管系统、电力供应系统及控制室、控制系统以及停车系统。

2.3 隔水管柱分段自由独立悬浮的新钻井工艺及装备

这种新钻井工艺是近年来适应深水钻井需要而发展起来的。它的主要特点是将海床上井口以上至平台的隔水管柱分为两段,位于上部的一段较短,可回收到平台;另一段在下部直至海底井口,它可以拆卸下来与上部隔水管及井口脱开,然后自由独立地借助本身的浮力系统,悬浮在海水中。因此,称其为隔水管柱分段自由独立悬浮钻井工艺。显然,它将很长(近于水深)的一段隔水管柱自由独立悬浮于很深的海水中,是特别有利于深水钻井作业的。

2.3.1 结构组成

(1)上部可回收隔水管段。这段采用常规隔水管,它位于上部,一般长度为152.4 m~304.8 m(500 ft~1 000 ft),它与下部隔水管段通过一个可拆接头相连接。可拆接头内部有非封闭管式剪切心轴,当飓风袭来时,借助管式心轴的剪切力,即可将上、下部隔水管段拆开,回收上部隔水管段。

(2)下部可自由独立悬浮于水中的隔水管段。这段隔水管柱也是采用常规隔水管,但是,在其顶部一段需做成同心的直径达3.048 m(10 ft)的空气罐,用以构成下部隔水管段的浮力系统。这个浮力系统管段的下面通过一个填充阀与其下面的隔水管柱相连接,填充阀可以使气体进入气罐,构成浮力。其浮力要能够悬持住在其下面的含有20.3704 kg/m2密度的钻井液液柱和钻柱的隔水管柱的重量。下部隔水管柱的下端与挠性接头及防喷器组连接处,增加了一个切断阀。当切断阀作用时,即可将下部隔水管段与挠性接头及防喷器组的连接切断,而自由独立地悬浮于海水中。这时,即可进行一些如安装采油树、维修张紧绳系统等不需要隔水管的作业,也可实现平台在应急时的快速撤走,保证安全。

2.3.2 主要优点

目前,这种自由独立隔水管钻井FSDR工艺,已经成功地用于美国的墨西哥的深水钻井。

实践表明:它有利于深水钻井作业;有利于用双作业钻机;有利于实现多种功能;有利于降低钻井成本,如在下放安装采油树之前的上提隔水管柱,在常规钻井作业中,对于中等水深大约只需6天时间,而上提150 m~300 m长的上部隔水管段仅需12小时,显然,节约了大量操作时间及操作费用。

鉴于上述,这种自由独立悬浮隔水管段的新工艺值得于深水钻井中大力推广。

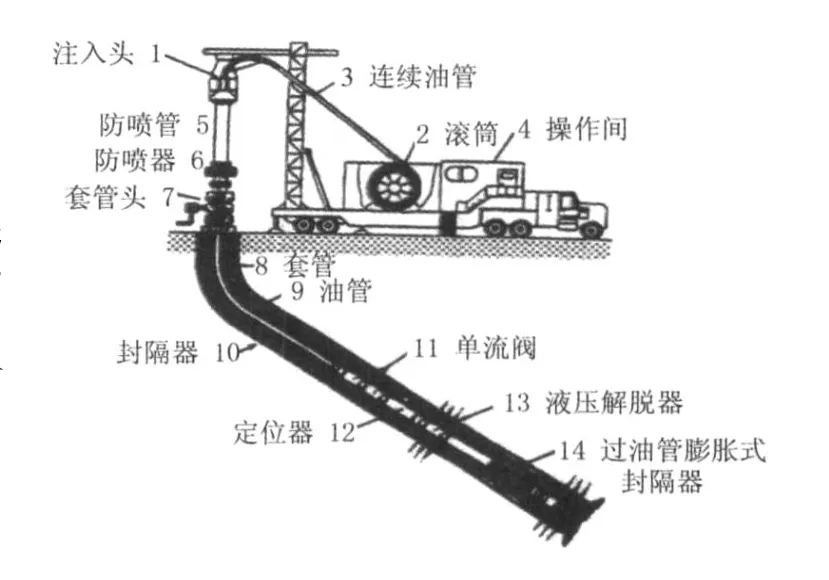

3 连续管新技术及其装备

连续管技术是以连续的(不需要连接)挠性管与各项作业的专用工具、仪器甚至驱动装置相连接,下入油气井内进行修井、测井、钻井和完井等作业的一种新技术。由于采用连续管技术后,即可以取代海上平台上的修井机、常规钻机,并可不必再使用传统的钻柱,所以近年来它发展很快。截至2003年,全球已有70 000口气井应用这种新技术。专家预测,今后每年全球还要增加750~850口油气井。

连续管也叫挠性管、盘管或称连续油管,它是由长度可达数千米的许多小段柔性管焊接而成的长管,不用螺纹连接,故称之为连续管。采用连续管技术作业的一套装置称之为连续管作业机。

图6 连续管技术的装备组成

3.1 装备组成

连续管技术应用的装备如图6所示,其组成如下:

3.1.1 滚筒

滚筒用以缠绕连续管,滚筒轴与液马达相连。当自井内起出连续管时,可借助液马达的卷绕扭矩实现;当连续管向井内下放时,液马达产生的反扭矩可将连续管拉直。滚筒直径达1 m以上,以用于井深5 000 m为例,滚筒重量即达6.35 t(140 001 b)。目前,已出现最新型的具有升降机构的更大直径的滚筒。

3.1.2 连续管(连续油管)

它是由高强度、低合金碳素钢的钢板剪成钢板条,先焊成管再焊接成所需要长度的挠性管,无螺纹连接。一般外径为31.75 mm和38.1 mm,目前已发展到最大直径达168.27 mm。可钻井深达9 000 m(重量约30 t)。最近 Tenaris公司生产的 HS-110型连续管,其最小屈服强度已达758 MPa(110 000 psi),最小拉伸强度已达793 MPa(115 000 psi),可承受内压45.5 MPa。

3.1.3 注入头(注入器)

它是由装有液压驱动装置的两个互相对着的链条盒组成。每个盒中有两条环形的内链条和外链条,内链条在液压驱动下可带动外链条做双向运动。由于两条外链条与连续管紧密压合,因而即可借助链传动,使连续管上提或下放。近年来随着连续管向大直径和增大长度发展,注入头的提升能力也不断提高。如美国双S(Stewart and Sterenson)公司的最新型注入头D200的提升力已达到907 kN,而下推力也可达到454kN;但体积却趋减小,如ASEP公司生产的四驱式注入头的体积已较原来同类产品减小了一半。

3.1.4 液压动力单元

它为连续管作业机及各部件提供动力源,通常是由柴油机及液力泵组成,一般均有备用机组。

上述装备统称为连续管作业机。当用于海上油气田时,一般是将它们安装在撬上,称作撬装式连续管作业机,作业时撬座固定在平台(船)的甲板上。

3.2 作业功能

3.2.1 修井作业 连续管技术用于修井,可通过管内连续地向井下冲洗,进行井筒内的冲砂及除垢。若采用高压喷射,则可清洗油管内的结垢与结蜡;若增设氮气压气机,自管中向井内注入氮气,则可实现替喷;若增设酸化及压裂设备则可进行酸化、压裂作业;配备注水泥设备后,还可进行打水塞封堵作业。

3.2.2 测井作业 连续管接上测井仪器,即可进行钻井或完井过程中的测井作业。它特别适用于大斜度井及水平井。

3.2.3 钻井作业 连续管装上井下驱动装置即可进行钻井作业,目前它已成为国外钻井技术的新“热点”。它除适用于常规的下套管井、裸眼井的钻井、老井加深或开窗侧钻的钻井之外,还特别适用于水平井、小井眼井的钻井以及欠平衡钻井。钻井过程中,它可进行打捞作业、井下管柱的切割作业、磨削“落鱼”作业,需要时,也可进行挤注水泥及负压射孔作业。此外,完井过程中,还可进行测井、射孔作业以及过油管防砂作业等。

最近Sperry-sun钻井服务公司使用新设计的导向钻井系统进行连续管钻井,大尺寸井眼152.4 mm(6 in),井深达5 833.3 m(17 500 ft)。实践表明,这种连续管钻井技术加快了钻井速度、提高了井眼质量、降低了井下振动、提高了机械钻速、延长了钻头寿命,而且全套设备可靠性较高。

正如上述,连续管技术的作业功能全面多样,因而已被油气工业界誉为“万能作业机”。再加上它有利于保护油层(采用欠平衡钻井及替喷等);尤其是井场占用面积小(连续管与钻柱两用);还有,作业成本大大降低(挪威北海钻井成本降低了约50%)。因而它特别适用于海上,尤其是深水。当然,从我国海上应用连续管技术与推广来看,还存在一些应予着力解决的问题:提高工作寿命;保证批量生产以及掌握先进技术等问题。

4 结语

综观上述,本文提出如下几点建议:(1)我国海域辽阔,油气资源丰富,为了解决我国油气对外依存度过高(2008年石油对外依存度为51.3%)的问题,需要尽快大力开展我国的深海油气勘探与开发。建议发改委能源局牵头,协调我国几大国有石油公司,早日作出深海油气资源勘探开发的统筹规划。(2)建议我国深海油气勘探与开发采用“迎头赶上”的做法,要“一上手”就使用世界上的先进新技术。不仅海洋平台要按照最先进的第六代来设计,而且在工艺上如钻井、采油作业等也要应用如双梯度钻井及连续管技术等先进新工艺。(3)深水油气勘探开发的先进工艺需要有一批相应的先进新装备,如双作业钻机、液压缸提升式钻机、连续管作业机等等。建议我国石油设备厂家要以前瞻性的战略眼光“先走一步”,及早开展这些新装备的研制工作。(4)在研制深水油气勘探开发的新装备过程中,可区分为一般产品与重点产品。我国尚属空白的产品应列为重点产品,如液压缸提升式钻机等。对于重点产品,建议要在我国有关厂家间进行协调,做好统筹安排,集中人力、物力、财力组织攻关,力争在较短时间内有所突破。(5)深水海洋平台是从事深海油气勘探开发的必要设施,它应为深水钻井、采油所采用的新工艺及装备服务。因此,无论采用何种型式(半潜式、独柱式、张力腿式等)的深水平台,建议在设计时,均应考虑满足这些新工艺及装备的要求。

[1] World Oil[J].2006(4),(9).

[2] Offshore[J].2007(3).

[3] Herrmann R P.Two Methods for Achieving a Dual Gradient in Deepwater[R].SPE/LADC,2008.

[4] Asif Ehteshan,Joseph Hriscu,Allan Zhing.Development of a High-Fatigue-Life Mechanical Spoolable Connector[G].SPE 11037-MS,2008.

New Developments of the Oil Equipments For Deepwater Platforms

FANG Hua-can

(Petroleum University of China(Beijing),Beijing 102249,China)

TE93

A

1001-4500(2010)01-0001-07

2009-12-10

方华灿(1930-),男,教授,从事海洋石油工程的教学与科研工作。