深海水下油气分离器设计

罗晓兰, 杨 君, 段梦兰

(1.中国石油大学,北京102249;2.中海油田服务股份有限公司,北京100010)

深海水下油气分离器设计

罗晓兰1, 杨 君2, 段梦兰1

(1.中国石油大学,北京102249;2.中海油田服务股份有限公司,北京100010)

通过分析油气分离器结构参数对分离器性能的影响,针对3 000 m海底油气分离器的设计要求,设计出了满足不同的油气处理量的深海水下油气分离器。并利用平衡轨道理论对所设计的分离器进行性能计算,计算结果表明:在压降小于0.08 MPa下,分离器的总效率大于99.8%,粒径为10μm以上的油滴分离效率为100%。同时,选用X70钢作为分离器的材料,其强度、稳定性及耐腐蚀性等均能满足深海水下工作的要求。

油气分离器;平衡轨道理论;压降;X70钢

Abstract:Through analyzing the structural parameters influence on the performance of oil and gas separators,aiming at the design conditions of 3 000 m deepwater oil and gas separators,some are satisfied with different throughput by design.Using balanced orbital theory,the performance of the oil and gas separators is calculated.The results show that under less than 0.08 MPa pressure condition,total efficiency of the separators is more than 99.8%,separate efficiency of oil drops bigger than 10μm diameters is 100%.At the same time,taking X70 steel as separated material,its strength,stability and corrosion resistance all can meet separated job requirements.

Key words:oil and gas separator;balanced orbital theory;pressure drop;X70 steel

0 前言

油气分离是解决海洋石油开采分相输送和精确计量等问题的关键技术之一。由于深海水下生产设备的规格尺寸及设备重量都有严格限制,这就要求深海水下油气分离器结构简单、体积小;但需分离效率高,能耗低;并在深海水下易安装维护、安全可靠,能适应各种液态,能抵抗段塞流对其产生的剧烈扰动[1]。

1 油气分离器的设计方案

1.1 油气分离器型式

目标分离器工作在3 000 m海底。根据深海作业要求,分离器的筒体直径应控制在20.32 cm左右。此外,为满足前言中要求,油气分离器宜选用切流返转型式。其工作原理是:含油气流通过切向入口进入分离器,在切向入口的导流下,气流旋转产生离心力;在离心力的作用下,油滴被甩向分离器的壁面并沿分离器壁面经分离器底部流出;同时气流从分离器底部返转,从分离器上部排气管排出,以达到油气分离的目的。

1.2 油气分离器设计方案

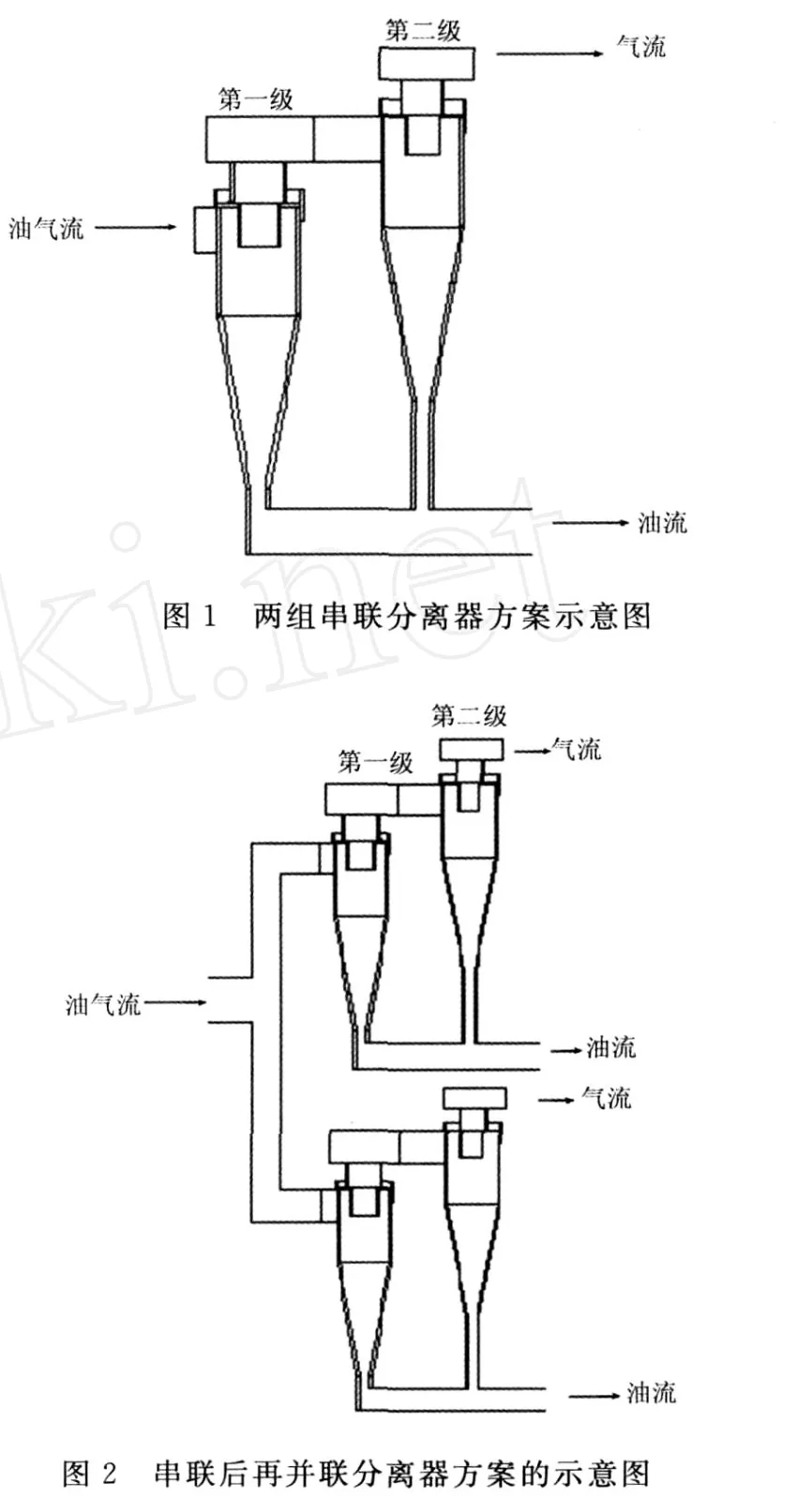

为解决深海操作中对分离器管径大小的限制与分离器大处理量的矛盾,同时,为保证分离器的总效率,油气分离器应设计成两级串联的形式。第一级旋分器用于油气的预分离,油气混合物在离心力作用下快速分离,除去以流体形式粘连在一起的油和大油滴,旋分器式预分离器比重力式预分离器除油效率高;第二级旋分器用以进行油气的精分离,此时,通过减小第二级旋分器的排气管直径以达到提高分离效率,从而达到提高分离器组总效率的目的。其设计方案如图1所示。

当油井处于高产期时,原油流量及天然气流量增大,为满足深海大处理量油气分离在线操作的要求,可采用分离器两级串联后再多组并联的方式来达到满足操作要求的目的。其设计方案如图2所示。并根据不同油井的产量,可采用不等的多组并联的设计方案使油气分离操作更加灵活,油气分离器的应用范围进一步拓宽。

2 油气分离器关键结构参数确定

油气分离器中的许多结构尺寸对分离器的性能有着很大的影响,其中有些结构参数对分离器的性能影响是相互矛盾的。因此,为使分离器在允许的压降范围内获得最高的分离效率,根据尺寸分类优化设计理论[2],预先假定影响油气分离器关键结构参数及分离器的其余结构尺寸,然后利用分离器性能试算法,在满足分离器设计条件的前提下,寻求分离器的最合适的尺寸。

2.1 分离器筒体直径

分离器内气流速度快,油气所受离心力大,但同时对油滴的剪碎作用也加大,使分离器的效率大大降低,所以分离器截面气速不宜过大,这里按经验取分离器截面气速为5 m/s。根据油气流量,旋分器筒体直径 D为

式中:Q为分离器操作状态下天然气流量;V为分离器截面气速。

2.2 分离器入口面积

分离器入口面积的大小决定着处理量的大小,入口面积越大,分离器处理量越大,分离器压降越大。同时,由于分离器截面气速的限制,应使入口面积有一最合适的值,为此,控制入口气速Vi=12 m/s左右。入口结构形式选用常用的矩形入口,长宽比为2左右。

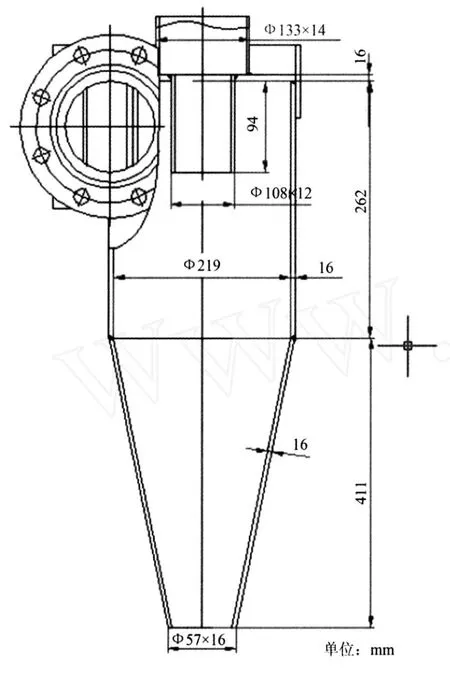

2.3 排气管下口直径

排气管下口直径 dr对分离器的性能有着很大的影响,dr减小,分离器效率增大,压降随之也增大。由于深海油气分离器中的第一级分离器入口油滴粒径大,所以其 dr值可取大些,使第一级分离器在压降较小时依然能获得较高的分离效率。油气混合物经第一级分离器预分离后,进入第二级分离器的油滴粒径大大减小,此时可通过减小 dr值获得较高的分离效率,从而使两级串联的分离器组在较低的压降范围内获得较高的总分离效率。同时,借助旋风分离器的尺寸分类优化设计理论[2],对分离器其他结构参数进行优化匹配,以达到深海水下分离器的操作要求。所设计的第一级油气分离器结构及第二级油气分离器结构分别如图3和图4所示。

图3 第一级分离器方案结构图

图4 第二级分离器方案结构图

3 深海油气分离器性能计算

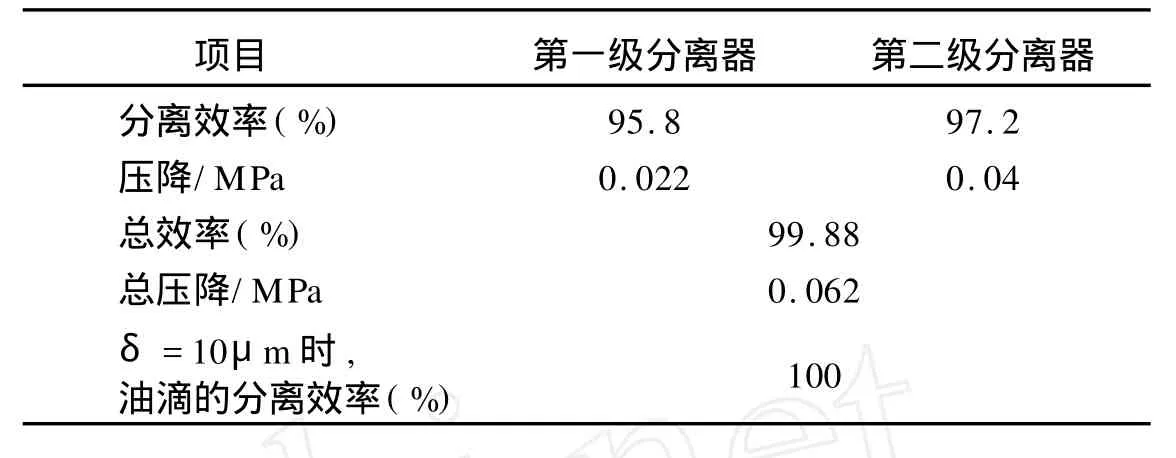

以深海油气分离器在标准状态下原油流量500 m3/天,天然气流量300 000 m3/天,设计压力15 MPa,设计温度275 K,海水深度3 000 m,原油密度800 kg/m3,操作状态下天然气平均密度13.49 kg/m3,平均粘度18.37×10-6Pas为设计条件,对图2所示方案利用平衡轨道理论[3,4]进行粒级效率计算,然后进行总效率计算。

3.1 油气分离器效率计算

粒级效率计算公式为

式中:dc50、δ分别为由平衡轨道理论求得切割粒径及油滴直径。

式中n为外旋流速度指数,由实验定。若无实验数据,可近似用式(4)估算。

式中:D为分离器筒体直径;T为气体绝对温度。

两级串联分离器组总效率为 η=1-(1-η1)(1-η2) (5)

3.2 油气分离器的压降计算

式中:Δp为油气分离器的压降;ξ为阻力系数。

通过实验测定[3],ξ归结为分离器进口面积(Fi)和排气管直径(dr)的经验式如下:

表1 油气分离器性能计算结果

式中 K为无因次常数,对标准切向进口型,可取为16。

由以上公式计算出所设计的分离器性能如表1所示。由计算结果表明:所设计的分离器性能指标满足深海水下操作要求。

4 深海水下油气分离器的校核计算与防腐

4.1 材料选择与防腐

由于分离器工作在3 000 m海底,高压低温的工况条件要求材料具有高强度和低温下高韧性的特点,可选用符合API SPEC 5L(PSL1)的X70管线钢[5]。同时,分离器壁厚设计时设置了3 mm的腐蚀裕量,并在分离器外壁采用缠绕胶带再外涂沥青的方法进行腐蚀防护。

4.2 分离器的校核计算[6]

当分离器在3 000 m海底工作时,分离器受到约为30 MPa的外压作用,同时分离器内油气温度 Ti=150℃,分离器接触海水的环境温度 T0=2℃左右,设计内压力 pc=15 MPa,所以分离器为三类压力容器。根据 GB150-98《钢制压力容器》规定,在设计内压15 MPa时,按高压容器的第三强度理论进行强度及热应力校核;在设计外压30 MPa下进行稳定性校核。同时,在应力校核时,通过加大安全系数的取值以消除海床上海流、波浪等因素对分离器的影响。计算结果表明,设计的分离器满足3 000 m海底工作时强度、稳定性及热应力的要求。

5 结论

(1)设计了切流返转式串联油气分离器以满足3 000 m深海水下油气分离的工作要求。

(2)按照 GB150-98《钢制压力容器》规范要求,所设计的油气分离器热应力、强度及稳定性均满足3 000 m海底的工作要求。

(3)油气分离器材料选用X70管线钢,满足了深海水下高强度、低温韧性及耐腐蚀的要求;并在分离器外壁采用缠绕胶带再外涂沥青的方法进行腐蚀防护。

[1] Mohan R S,Shoham O.Design and Development of Gas-Liquid Cylindrical Cyclone Compact Separators for Three-Phase Flow[R].Oil and Gas Conference-Technology Options for Producers Survival,1999.

[2] 时铭显,汪云瑛.PV型旋风分离器尺寸设计的特点[J].石油化工设备技术,1992,13(4):14-18.

[3] 气固相分离技术与设备[R].中国石油大学化机教研室,1991.

[4] 陈树章.非均相物系分离[M].北京:化学工业出版社,1997.

[5] 刘守显(摘译),罗海文(校).X70管线钢的轧制工艺和显微组织及低温韧性[J].武钢技术,2006,44(1):57-62.

[6] GB150-1998《钢制压力容器》[S].1998.

Design of Deepwater Oil and G as Separator

LUO Xiao-lan1, YANGJun2, DUAN Meng-lan1

(1.China University of Petroleum,Beijing 102249,China;2.China Oilfield Services Limited,Beijing 100010,China)

TE969

A

1001-4500(2010)01-0042-04

2009-10-10

国家重大专项“西非深水海上典型油气田开发工程模式研究”(2008ZX05030-05-05-03)

罗晓兰(1964-),女,副教授,从事海洋结构物及安装设备设计制造的研究。