NHD脱碳工艺的应用与改造

张 华 叶墨香 郑 伟

(兖矿鲁南化肥厂,山东 滕州 277527)

NHD脱碳工艺的应用与改造

张 华 叶墨香 郑 伟

(兖矿鲁南化肥厂,山东 滕州 277527)

介绍了甲醇和合成氨生产的聚乙二醇二甲醚(NHD)净化装置脱碳工艺流程,分析了2套装置生产操作中存在的问题,介绍了技术改造的内容,实施后取得了较好的效果。

聚乙二醇二甲醚;脱碳;气提;联产

某化肥厂主导产品为800 kt/a尿素和200 kt/a甲醇,甲醇生产氨净化和甲醇净化装置均采用聚乙二醇二甲醚(NHD)脱硫、脱碳工艺。NHD溶剂性质稳定,蒸气压低、损耗少,对 CO2、H2S、COS 吸收能力强,净化度高,适合配甲烷化流程,净化气中CO2的体积分数在0.1%以下,是一种高效节能的物理吸收方法。该厂共有3套NHD净化装置,本文介绍NHD法脱碳工艺的应用与改造。

1 净化II及改造

1.1 工艺流程

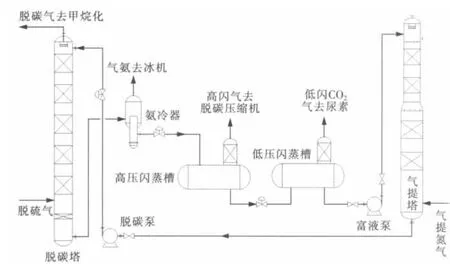

净化装置II于1993年建成运行至今,是我国第1套使用HND脱硫脱碳的装置,设计合成氨系统产能80 kt/a。净化装置II将水煤气经过CO变换,H2S、COS、CO2的 NHD 法脱除制得 H2,配入纯 N2,然后进行甲烷化精制,制得合格精制气(φ(H2)/φ(N2)≈2.89)送合成氨工段。主要设备有脱碳塔、汽提塔、脱水塔、氨冷器、高压闪蒸槽、低压闪蒸槽,脱碳压缩机、空气风机、脱碳贫液泵和富液泵等,工艺流程如图1。

进脱碳塔的贫液为-5℃,在塔内吸收CO2过程中,CO2的溶解热和气体放热使溶液温度升高,出塔底的富液温度升高,达7.2℃;富液经氨冷器冷却温度降至2.5~3℃、压力降至0.78 MPa后进入高压闪蒸槽,闪蒸槽内压力为0.736 MPa,部分溶解的CO2和大部分H2在此解吸出来,从高压闪蒸槽底部出来的溶液减压进入低压闪蒸槽;低压闪蒸槽内压力为0.077 MPa,此时有大部分溶解的CO2解吸出来。低压闪蒸槽底部出来的溶液经富液泵提压进气提塔上部,溶液经过N2或空气在气提塔中解吸CO2后,成为贫液。温度降至-7~-5℃进入贫液泵升压至3.3 MPa,经流量调节进入脱碳塔顶部去吸收气体中的CO2。

图1 脱碳工艺流程Fig 1 Process flow of decarburizqtion

1.2 操作原理

根据广义酸碱理论,在NHD分子结构中,醚基团内的氧为硬碱性中心,而—CH3和—CH2—CH2—基本则为软酸部分,因此,NHD溶剂对硬酸性气体(如 H2S、CO2)和软碱性气体(如COS)均有较强的溶解吸收能力,从而达到脱除酸性气体的目的。

气提是一个物理过程,它采用一个气体介质破坏原气液2相平衡而建立一种新的气液平衡状态,使溶液中的某一组分由于分压降低而解吸出来,从而达到分离物质的目的。在脱碳操作中,向气提塔内通入常压氮气,提高富液表面氮气分压即降低NHD富液中所含CO2气的分压,根据亨利定律,富液中的酸性CO2气随之析出,溶液变成贫液循环使用。

1.3 改造内容及效果

1.3.1 气提介质由空气改为常压氮气

空气水含量较高,NHD溶液与气提空气在气提塔内逆流接触时,NHD溶液吸水性较强,造成脱碳系统水含量持续升高,影响了脱碳贫液的吸收效果。采取措施是开脱水系统,用1.3 MPa蒸汽加热,根据水和NHD溶液的沸点不同,将水分蒸发出来,其后果是持续加热,NHD溶液中醚类组分的蒸出,加大了溶液的损耗。

开空气风机时,因空气被压缩,风机出口空气温度较高,虽然经过空气冷却器的降温,较气提氮气相比,仍然高出6~10℃,使脱碳系统贫液温度上升,影响了贫液吸收效果。采取措施是开启合成氨冰机,增加氨冷器换热效果,其后果是造成了冰机能耗加大。采用氮气气提后,取得较好效果。脱碳水含量得到了控制,不再需要开脱水系统,降低了NHD溶液的消耗及蒸汽的损耗;气提氮气温度低,在脱碳系统形成了良性循环,降低了冰机能耗;因脱碳系统操作条件的改善,在生产负荷增加的情况下,脱碳塔循环量相应降低,节约了脱碳泵电耗,增加了系统合成氨产能,液氨产能由80 kt/a增至100 kt/a;停用空气风机,空气风机的功率为125 kW,由此每年可节约电费55万元。

1.3.2 富液泵及低压闪蒸槽

富液从脱碳低压闪蒸槽由富液泵抽至脱碳气提塔,富液泵是离心泵,由于在开车初期,低闪槽内没有闪蒸气,二氧化碳溶解在NHD溶液中,当溶液进入富液泵吸入口时压力突然降低,溶液中的二氧化碳气解析出来,在富液泵中心产生真空区,使泵产生严重的气蚀现象,富液泵带气时,富液泵输送的是NHD泡沫,输送流量仅为正常量的50%,低闪槽液位上涨,随雾沫夹带进入二氧化碳管道,造成跑液。

在富液泵出口阀前增配一回流管至低压闪蒸槽。因富液泵出口脱碳汽提塔中上部,高度约45 m,出口阻力较高,在富液泵吸入口处因压强的变化形成的气泡不易排出而造成汽蚀,改造的目的是及时消除气泡,使富液泵实现连续工作。

在低压闪蒸槽出口CO2管道上新配一放空管至气提塔中下部。在脱碳系统进行溶液联动或接气开车初期,CO2管网压力不稳定,波动较大,同时因闪蒸不连续,造成低闪槽压力波动,使富液泵入口压强变化大,产生汽蚀。增加放空后,可以保证低压闪蒸槽的压力稳定(改造前为17~77 kPa,改造后为39~43 kPa),闪蒸气连续闪蒸,有效的解决了富液泵的流量低的问题。

在未接气的情况下可以进行脱碳系统的溶液联动,将高闪槽压力由(0.7±0.05)降至(0.45±0.05)MPa,使NHD溶剂中吸收的氮气在高闪槽中大部分闪蒸,进入低闪槽后形成较稳定的操作环境,富液泵打量较好,解决了脱碳系统不能提前开溶液联动的难题,接气时间比原来减少了2 h左右。

1.3.3 醇氨联产改造

合成氨净化和甲醇净化共用气化水煤气,为实现产能最大化,进行了醇氨联产改造。

在净化装置II脱碳塔后氢气管线配管至甲醇净化去甲醇联合机生产甲醇,这样可以根据尿素和甲醇的市场效益进行合理分配气量。

当合成氨系统检修时,净化装置可以停掉甲烷化系统,改为全部配氢生产甲醇,为方便调节甲醇氢碳比,此时脱碳塔出口指标CO2的体积分数可以由0.3%提高到3%,停掉功率为710 kW的脱碳泵,开启新增的功率为280 kW的小脱碳泵,减少了NHD溶液循环量,降低了电耗。

甲烷化反应是强放热反应,若原料气中CO和CO2含量增高,易造成甲烷化催化剂超温事故,体积分数0.1%的CO2转换为甲烷,气体温度将升高6℃;同时使进入合成氨系统的惰性气甲烷含量增加,影响合成氨产能。所以生产合成氨时,脱碳塔出口CO2的体积分数控制在≤0.3%;而甲醇生产中,CO2是合成甲醇的原料气,约占 3.2%,φ(H2)/φ(CO2)为2.05~2.15,若CO2指标控制太低,反应产生的水量减少会使反应热不能及时移除造成甲醇合成催化剂超温事故,所以净化II配氢生产甲醇时将脱碳塔出口CO2的体积分数控制在≤3%。

2 净化IV及改造

合成氨净化IV装置于2008年建成并投产运行至今。

2.1 流程对比

净化IV脱碳工艺仍然采用NHD溶液吸收,流程与净化II基本相似,只做了如下改进:1)采用常压氮气进行气提,没有脱水及空气冷却系统;2)富液流程改造,去掉了富液泵,将低压闪蒸槽安装在汽提塔顶部,富液经进塔液体缓冲罐自流进入气提塔内。净化II最初也想进行这种改造,但是经过核算,以现有气量来确定装置大小,如果将低压闪蒸槽安装在气提塔顶部,现有气提塔不能承重。如果换塔,从经济效益分析不合适,故没有进行改造。

2.2 改进的优点

改进后的净化IV溶液流程,彻底解决了因泵不打量造成的跑液问题,现场操作难度、工作强度都得到了极大的改善。净化II富液泵电机功率为132 kW,按照330 d/a的开工率、电耗0.56元/(kWh)计算,就电耗一项,净化IV每年节约电费58.5万元。另外,因跑液造成的开停车损失及溶液损耗、多余设备的维修与保养费用,也是相当大的一笔资金投入。

3 结语

经过近20 a的运行,该厂已经基本掌握了NHD法脱硫脱碳工艺全部技术要点,这对于各种规模工厂的新建、扩建和改造提供了可靠的技术保障,相比低温甲醇洗工艺和变压吸附工艺,该法具有一次性投资少、能耗低、净化度高的优点,是值得推广的净化工艺。

The Application and Modification of Decarburization by NHD

Zhang Hua,Ye Moxiang,Zheng Wei

(Yankuang Lunan Chemical Fertilizer Plant,TengZhou,Shandong 277527)

The treatise introduced the process flow of NHD decarburization,analyzed the problems existed in the operation.The technical improvement and the fruit achieved were also mentioned in the paper.

NHD;decarburization;gas stripping;co-production

TQ028.2+5

B DOI10.3969/j.issn.1006-6829.2010.06.014

2010-09-25