带后缘附翼的桨叶气动扭转变形特性

尹维龙

(1.哈尔滨工业大学复合材料与结构研究所,哈尔滨150080,yinweilongbj@sina.com.cn;2.哈尔滨工业大学力学博士后流动站,哈尔滨150080)

直升机严重的振动问题一直困扰着直升机型号的研制与使用[1].旋翼的周期性振动载荷是直升机振动的主要根源,振动载荷大部分来自旋翼传给机身载荷的N次 /转谐波分量,其中,N是桨叶的片数.目前减少直升机振动载荷的办法主要有被动吸/隔振和主动抑振两种办法[2].这两种办法都以牺牲重量为代价,增加了旋翼结构的复杂性,提高了维护费用.直升机减振研究仍集中在旋翼本身的减振上,一种方式是通过优化桨叶气动外形、剖面刚度、质量分布、桨尖形状等可以达到减少桨毂振动载荷的目的[3].但是,这种方式只对桨叶的某一个设计点是最优的;另外一种行之有效的方式是通过控制桨叶扭转角的变化来减少桨跟及桨毂的振动载荷.目前,国外主要采用主动扭转桨尖的智能桨叶驱动方案.主要是通过埋藏在桨叶结构内部的智能材料(如压电材料等)来驱动桨叶产生扭转变形[4-5].周国庆等[6]开展了采用压电片驱动的碳纤维弯扭耦合梁作为驱动机构的智能旋翼风洞试验.试验结果表明:主动扭转智能旋翼在高转速前吹风状态下,受控状态下的可动桨尖沿扭转输出轴上下偏转可以明显改变桨叶气动力的相应谐波分量,进而影响桨叶的振动.为此,本文提出通过安置在桨叶后缘附翼的偏转产生附加气动力使桨叶产生扭转变形,达到“四两拨千斤”的效果.

1 气动扭转原理

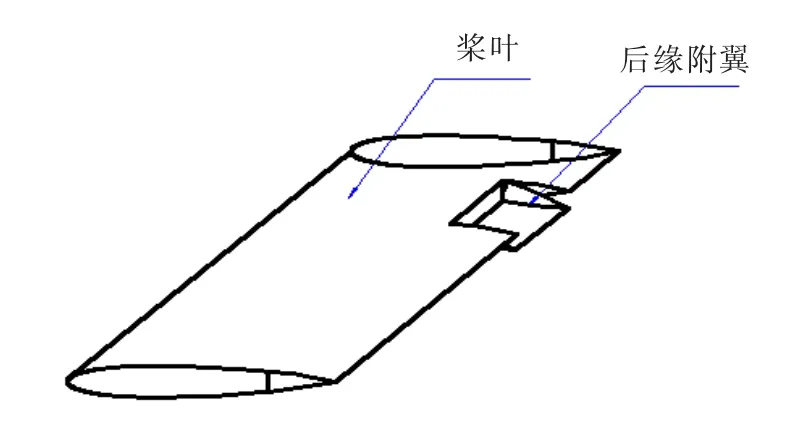

桨叶的气动扭转就是指通过后缘襟翼偏转产生的气动力使桨叶产生扭转变形.如图1所示,当后缘襟翼向下偏转时,此时襟翼产生向上的升力增量,由于此气动力增量的气动中心在整个桨叶气动中心之后,因此,会产生一个使桨叶低头的气动力力矩.桨叶在此气动力矩的作用下,桨叶会产生正扭转(扭转低头).反之,当后缘襟翼向上偏转时,桨叶在附加气动力矩的作用下产生负扭转(扭转抬头).

图1 桨叶气动扭转的原理图

2 气动力计算

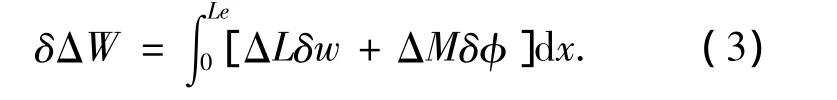

后缘附翼的气动力计算可以采用由二元Theodorsen非定常气动理论修正的Greensberg准定常气动理论[7].如图2所示,定义:升力向上为正,力矩以前缘抬头为正,附翼偏转角以向下偏转为正.对带后缘附翼的桨叶而言,其单位展长翼段所受附加升力和俯仰力矩为

图2 后缘附翼偏转所产生的气动力

3 扭转变形分析方法

附翼偏转带来的附加气动力所作功的变分式为

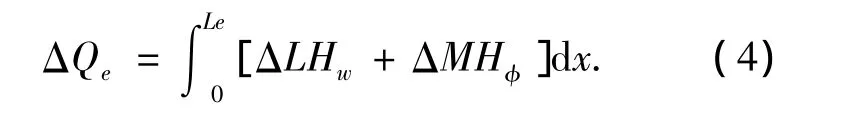

将式(1)和式(2)代入到式(3)中,得到附加气动力对应的广义力为

式中:Hw和Hφ分别为桨叶挥舞弯曲和扭转两个方向上的位移形函数.

将式(4)所表示的广义力加到文献[8]的旋翼气动弹性响应分析程序中,即可求解桨叶在附加气动力作用下产生的扭转角沿着展向的分布.

4 结果与讨论

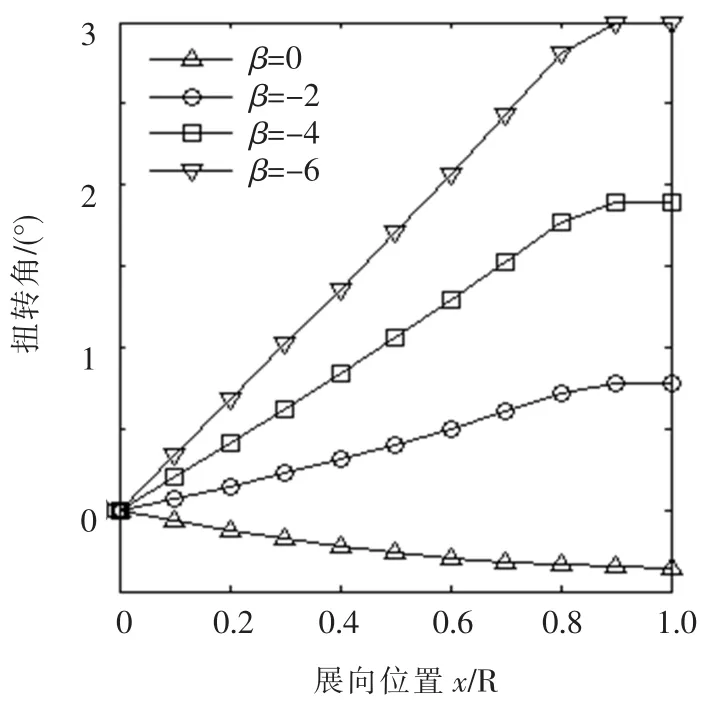

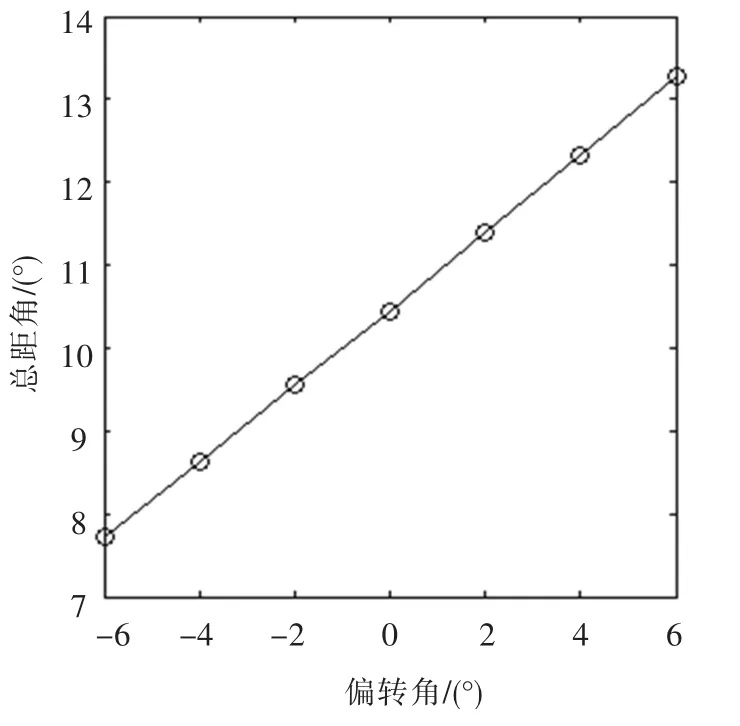

旋翼工作条件:悬停状态,CT=0.07;附翼参数:=0.5,长度为0.1 R,中心的展向位置为0.85 R,其中,R为桨叶的旋转半径.图3和图4为附翼在不同的偏转角下桨叶扭转角沿着展向的分布曲线.从计算结果可以得出:桨叶的扭转角(低头)随着附翼偏角(向下)的增加而增大(图3);桨叶的扭转角(抬头)随着附翼偏角(向上)的增加而增大(图4).当附翼偏角为6°时,桨尖的扭转角为-3.8°;当附翼偏角为-6°时,桨尖的扭转角为3°.图5为附翼在不同的偏转角下桨叶所需的配平总距角.可以看出,当附翼偏转角为6°时,桨叶所需的配平总距角为13.3°,比附翼无偏转时增加了2.8°;当附翼偏转角为-6°时,桨叶所需的配平总距角为7.7°,比附翼无偏转时减少了2.7°.图6为不同的附翼偏转角下桨叶挥舞位移沿着展向的分布曲线.可以看出,桨尖挥舞位移是随着附翼偏转角的增加而减小.当附翼偏转角为6°时,桨尖挥舞位移为0.16 R,比附翼无偏转时减少了50.8%.

图3 附翼的偏转角(向下)对桨叶扭转角的影响

图4 附翼的偏转角(向上)对桨叶扭转角的影响

图5 附翼的偏转角与桨叶配平总距角之间的关系

图6 不同的附翼偏转角下桨叶挥舞位移的分布

5 结论

1)桨叶在气动载荷作用下,通过附翼的偏转可以达到桨叶扭转的目的;同时,桨叶的扭转变形可以通过附翼的偏转角来控制.

2)当附翼偏转角为6°时,桨尖的扭转角为-3.8°;当附翼偏转角为 -6°时,桨尖的扭转角为3°.

3)桨尖的挥舞位移是随附翼偏转角(向下)的增加而减小,当附翼偏转角为6°时,桨尖挥舞位移比附翼无偏转时减少了一半左右.

[1] FRIEDMANN P P.Helicopter rotor dynamics and aeroelasticity-Some key ideas and insights[J].Vertica,1990,14(1):101-121.

[2] VISWAMURTHY S R,GANGULI R.An optimization approach to vibration reduction in helicopter rotors with multiple active trailing edge flaps[J].Aerospace Science and Technology,2004,8(3):185-194.

[3] GUO J X,XIANG J W.Composite rotor blade design optimization for vibration reduction with aeroelastic constraints [J].Chinese journal of aeronautics,2004,17(3):152-159.

[4] PARK J S,KIM J H.Design and aeroelastic analysis of active twist rotor blades incorporating single crystal macro fiber composite actuators[J].Composites:Part B,2008,39(6):1011-1025.

[5] BARLAS T K,Van KUIK G A M.Review of state of the art in smart rotor control research for wind turbines[J].Progress in Aerospace Sciences,2010,46(1):1-27.

[6] 周国庆,卢德军,杨卫东.主动扭转智能旋翼模型试验研究[J].直升机技术,2007(3):81-87.

[7] HONG C H,CHOPRA I.Aeroelastic stability analysis of a composite bearing rotor blade[J].Journal of AHS,1986,31(4):29-35.

[8] 尹维龙,向锦武.弹性耦合对复合材料旋翼前飞气弹响应及载荷的影响 [J].航空学报,2007,28(3):605-609.