大调整量扣件系统结构设计研究

张丽平,盖晓野,杨荣山

(西南交通大学 土木工程学院,成都 610031)

随着客运专线和城际快速线路的大规模建设,越来越多地采用无砟轨道结构,无砟轨道结构建成后很难再改变其几何形位,由于现行很多路段地形都比较复杂,施工不易,为克服由于基础工程施工误差和路基不均匀沉降等原因造成的轨道不平顺,要求扣件系统必须具备较大的调整钢轨高低和左右位置的能力,所以大调整量扣件系统的研发刻不容缓。基于现行大调整量扣件的优点,并进行改进,尽量利用现有的成熟部件,进行研发,以缩短研发周期和降低成本。

1 主要技术参数

参照世界各国类似扣件系统的技术要求,提出大调整量扣件系统的设计参数:①常阻力地段单个扣压件的扣压力应不小于10 kN。②常阻力地段单个扣件防爬阻力不小于10 kN。③为使轨道电路正常工作,无砟轨道两股钢轨之间的绝缘电阻应在4 Ω/km以上,以保证轨道电路传输距离不低于1.2 km。④调高量-4~+61 mm;调距量-28~+32 mm,调整级别为2 mm。⑤预埋件在混凝土轨枕中抗拔力 >100 kN。⑥铁垫板下设1∶40轨底坡。⑦本扣件适用于客货混运线路,扣件节点静刚度为50 kN/mm;其它地段以刚度均匀化原则设置。

2 大调整量扣件系统结构设计

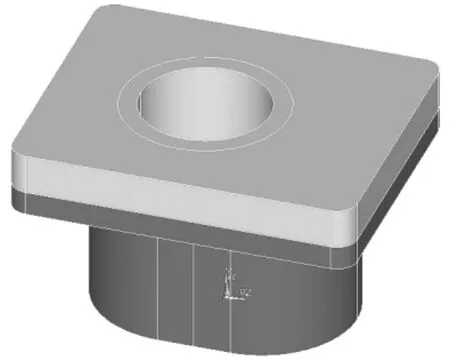

本设计整体结构采用带挡肩铁垫板的弹性分开式结构。图1为扣件系统结构组装,图2为零件离散。

图1 扣件系统结构组装

图2 扣件系统零件离散

大调整量扣件系统主要结构特征有:①混凝土轨枕或轨道板承轨槽不设混凝土挡肩,铁垫板上设置轨底坡,混凝土轨枕或轨道板承轨面为平坡,既可用于轨枕(双块轨枕、长枕)埋入式无砟轨道,又可用于轨道板无砟轨道;②铁垫板上设挡肩,挡肩内安装挡板座,挡板座与钢轨之间设置轨距挡板,安装方式沿用Ⅱ型弹条扣件的方式,便于现场掌握;③铁垫板上设置带长圆孔,可通过使用偏心套管来实现大调整量轨距的调整,调整方便;④采用新Ⅲ型混凝土枕上的扣压件,弹条用Ⅱ型弹条,单个弹条扣压力>10 kN,弹程10 mm;⑤铁垫板与混凝土轨枕采用螺栓与预埋套管配合紧固方式联结,定位可靠,便于更换;⑥扣件系统调距分两级实现:通过调整挡板座和轨距挡板可实现-12~+16 mm的轨距调整;使用不同型号的复合偏心套管(如图3所示),利用其偏心,可移动铁垫板,增加-16~+16 mm的轨距调整,则总调整量可达到-28~+32 mm;⑦扣件系统调高也分两级实现:利用复合套降低受力点的原理,在铁垫板下实现了-4~+26 mm的调整量;通过铁垫板承轨槽内加垫调高垫板(如图2所示),在轨下实现 +35 mm调整量,总调整量为 -4~+61 mm。

由于无砟轨道的弹性主要是由钢轨扣件提供的,所以刚度匹配是扣件设计成功与否的一个重要因素。分析国内外相关的经验可知,刚度匹配应该满足以下几个原则:①为满足无砟轨道低刚度设计要求,应保证扣件刚度在一个合理的范围,力求接近于有砟轨道的刚度;主要靠轨下胶垫和板下弹性垫板共同实现。②随着刚度越低,轨下胶垫自身的应力也会随之变大,影响耐久性和可靠性,同时,钢轨小返将随之变大,所以轨下胶垫的刚度不能太低。

图3 复合偏心套管

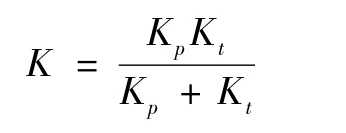

基于以上原则,根据客货混运线路运输的特点和以往的经验,本扣件系统采用双层弹性垫层,扣件静刚度设置为50 kN/mm,轨下胶垫的静刚度控制在300 kN/mm左右。令轨下胶垫刚度为 Kp,铁垫板下胶垫刚度为Kt,则钢轨扣件节点综合刚度K为

铁垫板下弹性胶垫刚度Kt为60 kN/mm,考虑制造误差的影响(±10%),弹性胶垫静刚度范围取(60±5)kN/mm。

根据以上设计,系统弹性设置方案如下:①钢轨扣件节点综合刚度取50 kN/mm;②钢轨与铁垫板间设14 mm缓冲垫层,平均静刚度控制在300 kN/mm左右;③轨下和板下调高垫板的刚度设为1 000 kN/mm左右;④铁垫板下弹性垫板刚度取60 kN/mm,考虑制造误差的影响(±10%),弹性垫板静刚度范围取(60±5)kN/mm。

3 扣件受力分析

3.1 承力和传力设计

采用26 mm厚铁垫板作为主要的承力传力部件。板上承轨槽设有1∶40的坡底,板中心厚28 mm。

轨道横向力的传力路径为:钢轨→轨距挡板→挡板座→挡肩→铁垫板→复合偏心套管→螺栓→尼龙套管→轨枕。挡板座有一定的弹性,能有效缓冲横向动力冲击。垂向力逐层传递。

3.2 铁垫板受力分析

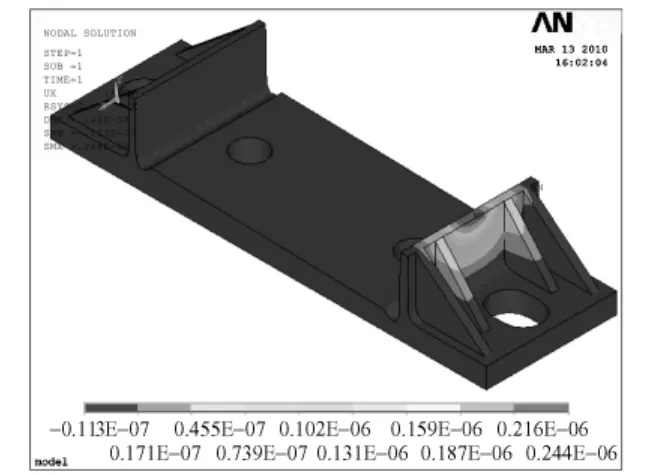

为分析铁垫板的强度及挡肩的受力状况,利用有限元软件ANSYS建立分析模型。按形状改变能密度理论(即第四强度理论)进行检算。

模型按最不利受力情况进行加载,即轨下调高+35 mm,50 kN的横向力全部作用在钢轨内侧的铁垫板挡肩上。

根据计算可知:受横向力的挡肩的受力区的高应力区域最大应力为268.6 MPa(如图4所示),并未达到其屈服极限430 MPa。挡肩底部(凹槽处)和螺栓孔附近区域出现应力集中,最大值为345.3 MPa左右,其应力未达到其屈服极限430 MPa,而且影响范围十分有限,只是个别应力集中点。

最大横向位移发生在受横向力的挡肩的顶部,其最大位移为0.384 mm(如图5所示)。

通过计算分析,可知铁垫板最危险的挡肩处最大应力都在300 MPa以下,而大应力影响区域比较小;挡肩与垫板相连部分应力比较大,容易出现较大的拉力,螺栓孔周围应力也比较大,但主要是沿钢轨横向的压力;挡肩的横向位移比较小,变形不大。

图4 应力云图

图5 挡肩位移

检算表明,现有设计,铁垫板强度和挡肩变形满足使用要求。

在上面铁垫板建模的基础上,在铁垫板下多加一个10 mm厚的弹性垫板,26 mm厚的调高垫板和一个4 mm厚绝缘缓冲垫板,进行ANSYS建模分析,算出垫板的最大竖向位移为0.626 mm,其值较小,故满足变形使用要求。

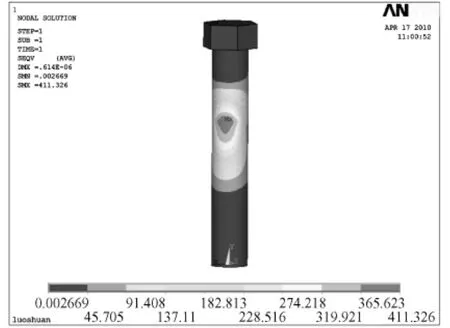

3.3 螺栓强度分析

为了研究铁垫板下进行调高设计时螺栓的强度是否能满足使用要求,必须对螺栓结构进行受力与变形分析。根据高低调整设计,现对如图6所示的加复合套管的螺栓结构进行受力与变形分析,以确定在使用复合套管的情况下,铁垫板下进行调高设计时螺栓的强度是否满足使用要求。

图6 螺栓+塑料套管+钢套管示意

经过计算,得出当调高量为+26 mm时,螺栓应力为411.3 MPa,并未达到其屈服极限430 MPa,而塑料套管的应力为125.3 MPa,也未达到其屈服极限170 MPa,钢套的应力为295.4 MPa,同样未达到其屈服极限420 MPa。故在使用复合套管的情况下,铁垫板下调高+26 mm时,结构的强度满足使用要求。其计算应力云图如7所示。

图7 调高+26 mm时螺栓应力图

4 结论

大调整量扣件系统是复杂地质条件下快速调整轨道状态,满足通车要求的关键部件。由于无砟轨道扣件承担着承力、传力、提供刚度、绝缘和调整轨距、高低等多重作用。在参考国内外大量扣件系统的研发思路的基础上,提出的大调整量扣件系统基本实现了目标要求。

本文对其结构进行了深化研究,并对铁垫板、螺栓等一些零部件进行了力学检算,从理论的角度证明设计的合理性。但是现阶段的研究只是停留在理论计算上,随着产品设计图的完善,将对产品进行试制,并进行实验室试验,从试验的角度来检验此大调整量扣件系统的设计是否合理,并通过试验不断完善其结构。

[1]王其昌.无砟轨道钢轨扣件[M].成都:西南交通大学出版社,2006.

[2]赵国堂.高速铁路无砟轨道结构[M].北京:中国铁道出版社,2006.

[3]何华武.无砟轨道技术[M].北京:中国铁道出版社,2005.

[4]李成辉.轨道[M].成都:西南交通大学出版社,2005.

[5]于春华.城市轨道交通轨道扣件综述[J].北京:铁道工程学报,2003(3):31-33,22.

[6]李炜红.高速铁路有砟轨道的扣件选择[J].北京:铁道建筑,2002(9):15-18.

[7]吴建忠,李湘久,武江虹 .北京城市铁路弹性扣件的研究设计[J].铁道建筑,2003(增):11-15.

[8]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.